铸钢涡轮增压器壳体的铸造工艺.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

铸钢涡轮增压器壳体的铸造工艺.docx

铸钢涡轮增压器壳体的铸造工艺铸钢涡轮增压器壳体的铸造工艺摘要随着现代引擎的发展,涡轮增压器作为一项重要的技术装备,被广泛应用于汽车和船舶等领域。其中,铸钢涡轮增压器壳体作为涡轮增压器的重要组成部分之一,其质量和性能直接影响整个涡轮增压器的工作效果。本文将探讨铸钢涡轮增压器壳体的铸造工艺以及其对产品质量和性能的影响,为铸造工艺的优化提供参考。第一章引言1.1研究背景涡轮增压器是指利用废气能量来压缩空气,以增加进气量,提高汽车发动机输出功率和扭矩的一种设备。铸钢涡轮增压器壳体是涡轮增压器的主要组成部分之一,其

耐热铸钢涡轮增压器涡轮壳体铁模覆砂铸造工艺.pdf

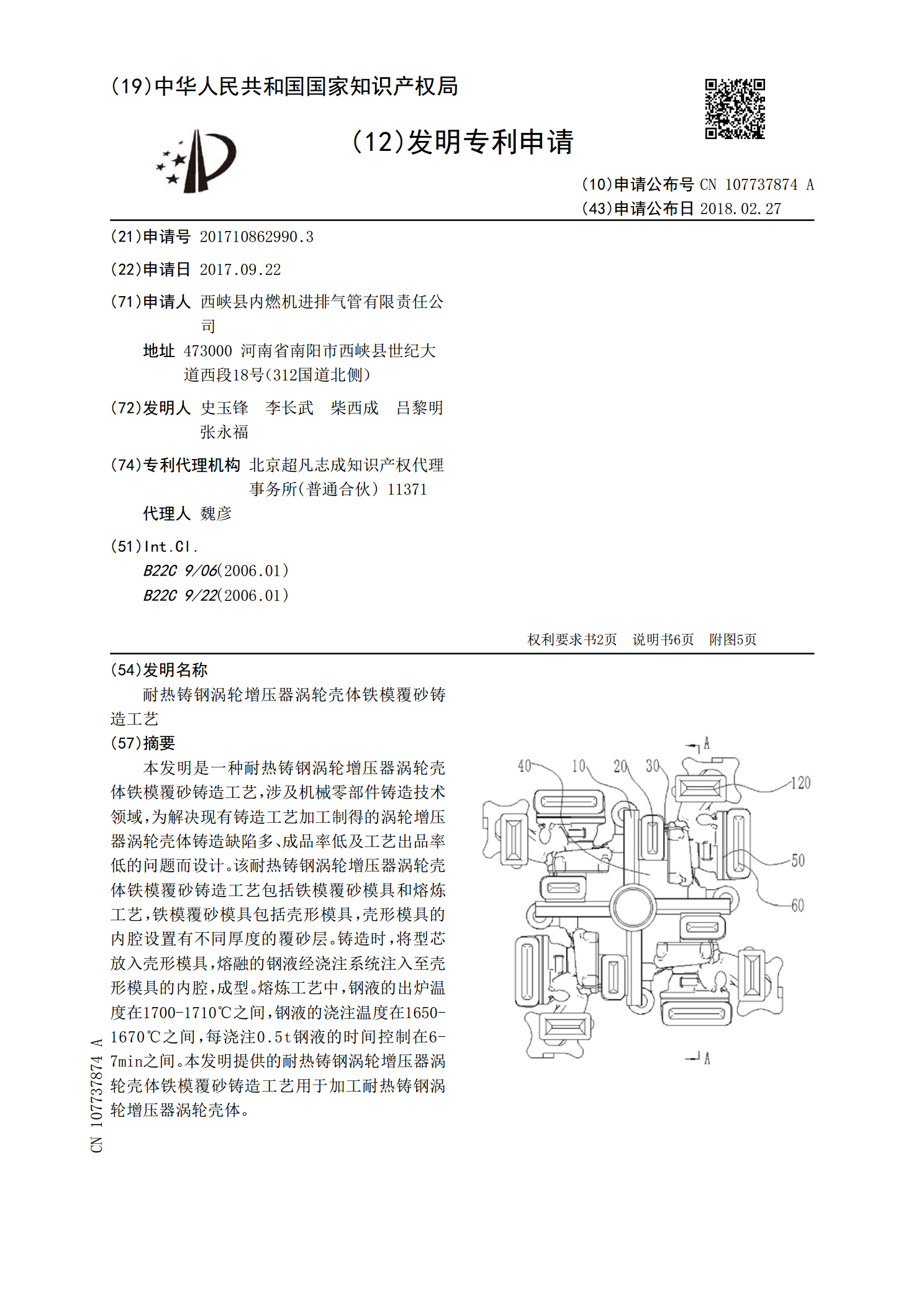

本发明是一种耐热铸钢涡轮增压器涡轮壳体铁模覆砂铸造工艺,涉及机械零部件铸造技术领域,为解决现有铸造工艺加工制得的涡轮增压器涡轮壳体铸造缺陷多、成品率低及工艺出品率低的问题而设计。该耐热铸钢涡轮增压器涡轮壳体铁模覆砂铸造工艺包括铁模覆砂模具和熔炼工艺,铁模覆砂模具包括壳形模具,壳形模具的内腔设置有不同厚度的覆砂层。铸造时,将型芯放入壳形模具,熔融的钢液经浇注系统注入至壳形模具的内腔,成型。熔炼工艺中,钢液的出炉温度在1700‑1710℃之间,钢液的浇注温度在1650‑1670℃之间,每浇注0.5t钢液的时间

一种涡轮增压器壳体铸造工艺.pdf

本发明公开了一种涡轮增压器壳体铸造工艺,具体涉及铸造工艺技术领域,所使用原料(按重量配比计)包括0.4~0.6%碳、28~30%铬、15~25%铁、2~6%铝、2%以下的硅、2%以下的锰、1.5%以下的铌、1.0%以下的钨、1.0%以下的钛、1.0%以下的锆、0.5%以下的钇、0.5%以下的铈、0.1%以下的氮、1~8%导热金属粉、0.5~5%分散剂、0.5~5%消泡剂、10~12%惰性溶剂、余量的镍。本发明防止内部机油高温下出现部分的结焦而造成增压器轴承的润滑不足,避免轴承与止推环磨损严重,进而对涡轮增

一种涡轮增压器壳体铸造工艺.pdf

本发明公开了一种涡轮增压器壳体铸造工艺,具体涉及铸造工艺技术领域,所使用原料(按重量配比计)包括0.4~0.6%碳、28~30%铬、15~25%铁、2~6%铝、2%以下的硅、2%以下的锰、1.5%以下的铌、1.0%以下的钨、1.0%以下的钛、1.0%以下的锆、0.5%以下的钇、0.5%以下的铈、0.1%以下的氮、1~8%导热金属粉、0.5~5%分散剂、0.5~5%消泡剂、10~12%惰性溶剂、余量的镍。本发明防止内部机油高温下出现部分的结焦而造成增压器轴承的润滑不足,避免轴承与止推环磨损严重,进而对涡轮增

涡轮增压器壳体铸造用砂芯成型工艺.pdf

本发明涉及一种涡轮增压器壳体铸造用砂芯成型工艺。首先我们根据涡轮增压器壳体设计出砂芯的模具,模具里面设计出三个砂芯模型;第一次射砂出的第三砂芯是次品,不可使用;模具开模,把三个砂芯取出,第三砂芯回收再利用,第一砂芯和第二砂芯相互扣合在一起并作为镶块放置在第三砂芯模具的第三型腔上端内,再次把模具合模,进行二次射砂,这时成型后的第三砂芯就是成品。优点是砂芯结合处无批缝缺陷,进而铸件内腔表面不会形成钻芯缺陷(表面无过渡痕迹),可获得较高的铸件质量;生产方式更具操作性,无需人工组装与修补即可获得质量较高的砂芯表面