高炉重力除尘器卸灰工艺选择.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高炉重力除尘器卸灰工艺选择.docx

高炉重力除尘器卸灰工艺选择高炉重力除尘器卸灰工艺选择摘要:高炉重力除尘器是高炉重要的环保设备之一,其卸灰工艺对于保障高炉的连续生产具有重要的意义。本论文主要分析了各种高炉重力除尘器卸灰工艺的优缺点,以及卸灰机构的设计与优化。通过对比分析,我们可以得出结论:机械卸灰和气力卸灰相比,虽然前者耗能大,但其卸灰效率高、精度高,受现场环境影响较小,因此在一些条件允许的情况下,应当优先选择机械卸灰,同时也应加以优化设计实现更好效果。关键词:高炉重力除尘器;卸灰工艺;机械卸灰;气力卸灰;优化设计一、介绍高炉重力除尘器是

炼铁高炉重力除尘器输灰改造.docx

炼铁高炉重力除尘器输灰改造炼铁高炉重力除尘器输灰改造摘要:炼铁高炉是钢铁生产过程中重要的设备之一,其烟尘排放问题成为环境保护的重要议题。重力除尘器作为炼铁高炉烟尘去除的主要设备,在长期运行中存在输灰效率低、操作不便等问题。本文通过分析研究,提出了一种改良措施,以提高炼铁高炉重力除尘器的输灰效率和操作便利性,减少烟尘排放。关键词:炼铁高炉;重力除尘器;输灰改造;烟尘排放一、引言钢铁生产过程中,炼铁高炉被广泛应用于铁的冶炼。然而,炼铁高炉在运行过程中会产生大量烟尘,给环境造成严重污染。因此,炼铁高炉的除尘设备

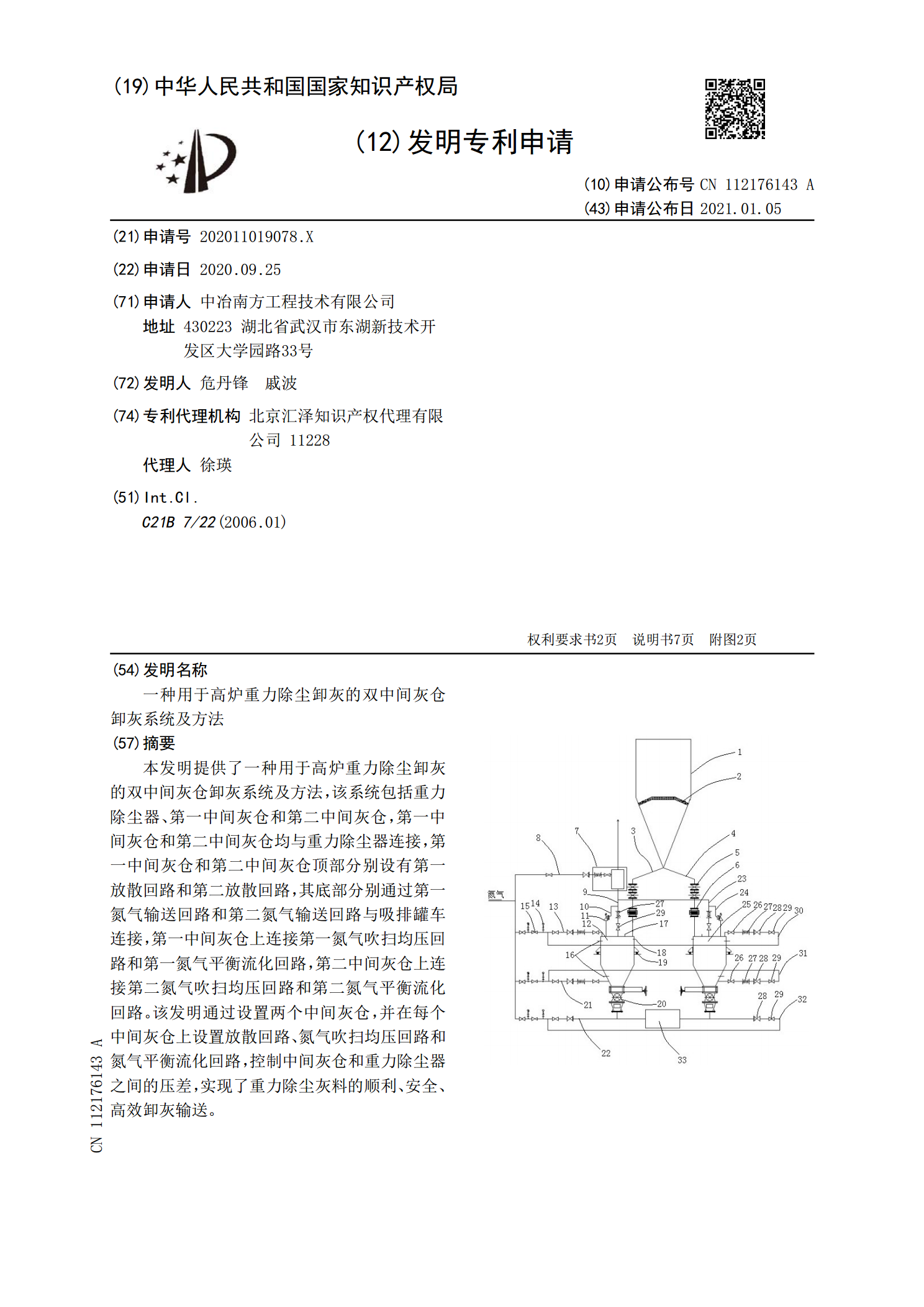

一种用于高炉重力除尘卸灰的双中间灰仓卸灰系统及方法.pdf

本发明提供了一种用于高炉重力除尘卸灰的双中间灰仓卸灰系统及方法,该系统包括重力除尘器、第一中间灰仓和第二中间灰仓,第一中间灰仓和第二中间灰仓均与重力除尘器连接,第一中间灰仓和第二中间灰仓顶部分别设有第一放散回路和第二放散回路,其底部分别通过第一氮气输送回路和第二氮气输送回路与吸排罐车连接,第一中间灰仓上连接第一氮气吹扫均压回路和第一氮气平衡流化回路,第二中间灰仓上连接第二氮气吹扫均压回路和第二氮气平衡流化回路。该发明通过设置两个中间灰仓,并在每个中间灰仓上设置放散回路、氮气吹扫均压回路和氮气平衡流化回路,

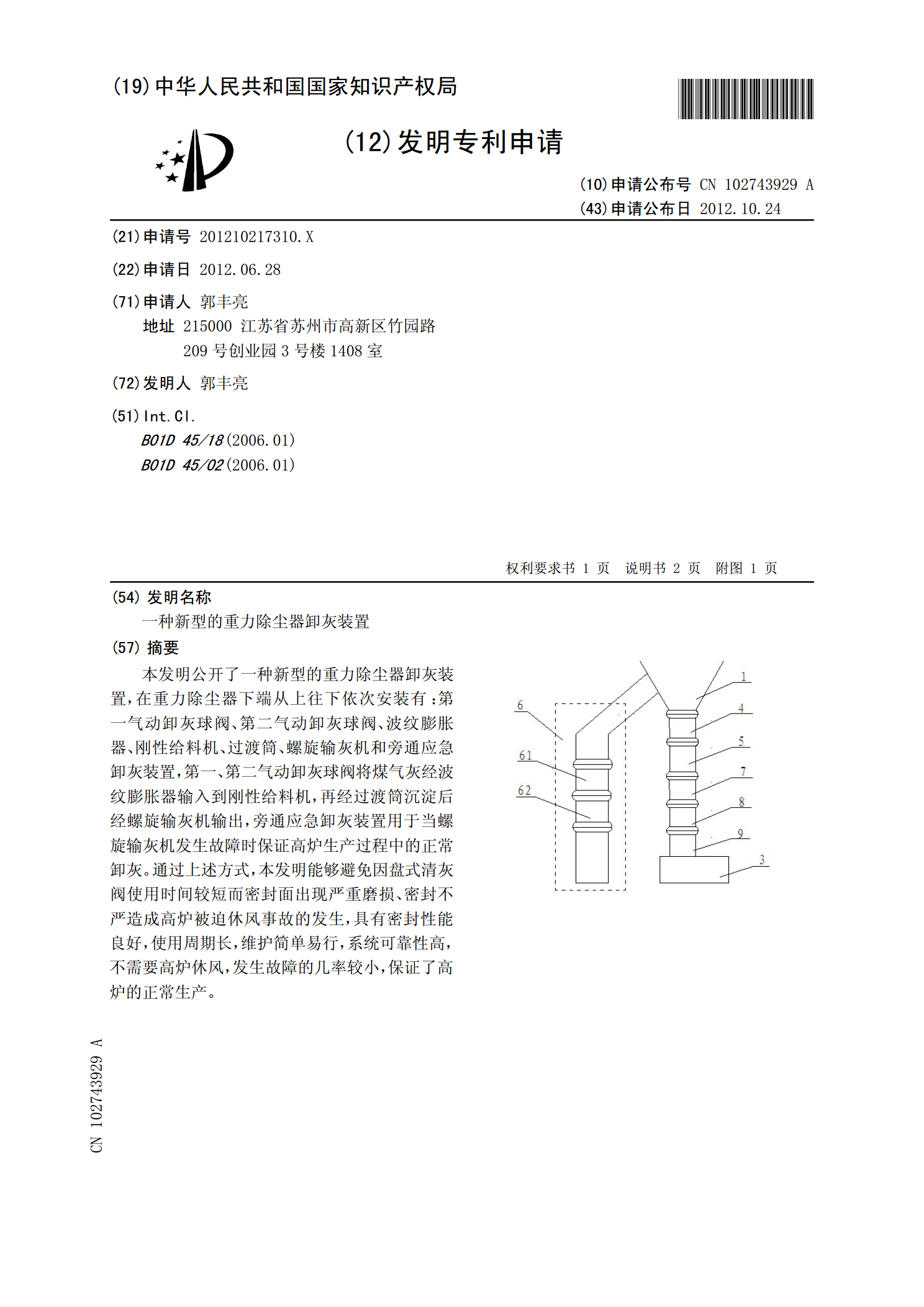

一种新型的重力除尘器卸灰装置.pdf

本发明公开了一种新型的重力除尘器卸灰装置,在重力除尘器下端从上往下依次安装有:第一气动卸灰球阀、第二气动卸灰球阀、波纹膨胀器、刚性给料机、过渡筒、螺旋输灰机和旁通应急卸灰装置,第一、第二气动卸灰球阀将煤气灰经波纹膨胀器输入到刚性给料机,再经过渡筒沉淀后经螺旋输灰机输出,旁通应急卸灰装置用于当螺旋输灰机发生故障时保证高炉生产过程中的正常卸灰。通过上述方式,本发明能够避免因盘式清灰阀使用时间较短而密封面出现严重磨损、密封不严造成高炉被迫休风事故的发生,具有密封性能良好,使用周期长,维护简单易行,系统可靠性高,

一种用于高炉重力除尘卸灰的系统及方法.pdf

本发明提供了一种用于高炉重力除尘卸灰的系统及方法,该系统包括重力除尘器和中间灰仓,重力除尘器与中间灰仓之间通过卸灰管路连接,卸灰管路与重力除尘器的接口位于重力除尘器内格栅的下部,中间灰仓顶部设有放散管路,中间灰仓底部卸料口上设有星型卸灰阀,中间灰仓底部通过氮气输送回路与吸排罐车连接,中间灰仓侧边连接有氮气吹扫均压回路和氮气平衡流化回路。该发明通过设置中间灰仓,并在中间灰仓上设置放散管路、氮气吹扫均压回路和氮气平衡流化回路,控制卸灰过程中中间灰仓和重力除尘器之间的压差,解决了现有重力除尘煤气灰中含有高炉煤气