水泥熟料煅烧工艺ppt课件.ppt

lj****88

亲,该文档总共32页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

水泥熟料煅烧工艺ppt课件.ppt

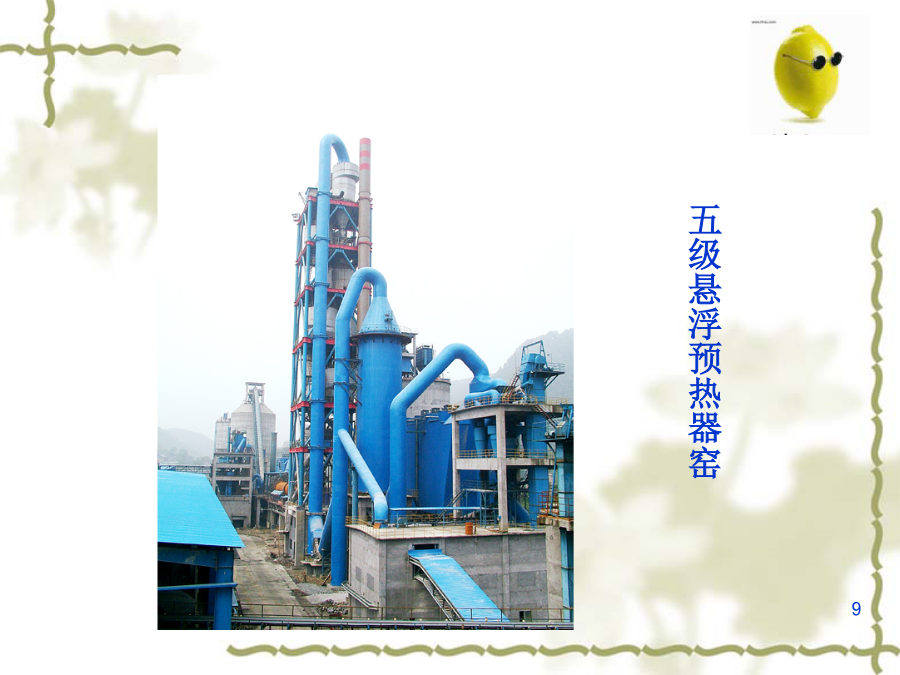

硅酸盐水泥熟料煅烧工艺23①立窑:窑筒体立置不转动的称为立窑。分普通立窑和机械化立窑。普通立窑是人工加料和人工卸料或机械加料,人工卸料;机械立窑是机械加料和机械卸料。机械立窑是连续操作的,它的产、质量及劳动生产率都比普通立窑高。近年来,国外大多数立窑已被回转窑所取代,但在当前中国水泥工业中,立窑仍占有重要地位。根据建材技术政策要求,小型水泥厂应用机械化立窑,逐步取代普通立窑。②回转窑:窑筒体卧置(略带斜度,约为3%),并能作回转运动的称为回转窑。分煅烧生料粉的干法窑和煅烧料浆(含水量通常为35%左右)的湿

水泥熟料煅烧ppt课件.ppt

四、硅酸盐水泥熟料的煅烧1.干燥层间水在100℃左右即可排除,而配位水则必须高达400-600℃以上才能脱去。T↑,有利反应向正方向进行,且分解速率加快600℃开始分解,890℃时PCO2=1个大气压,1100℃-1200℃反应迅速。慢加快迅速------------→每T↑50℃,分解速度约增1倍分解反应特点两个传热过程:热气流向颗粒表面传热、热量以传导方式由物料表面向分解面传热;一个化学反应过程:分解面上的CaCO3分解并放出CO2;两个传质过程:分解放出的CO2穿过分解层(CaO层)向表面扩散、表面

硅酸盐水泥熟料的煅烧工艺课件.pptx

第四章硅酸盐水泥熟料的煅烧第一节物料在煅烧过程中的物理化学变化二、粘土矿物脱水急烧,提高脱水过程的温度梯度,使高岭石脱水温度滞后,脱水后的产物偏高岭石来不及进行晶型转变,就已经进入碳酸钙分解温度,使无定形偏高岭石和碳酸钙分解产物CaO,均处于高活性状态而进行反应,有利于熟料的形成。三、碳酸盐分解2.碳酸钙的分解过程3.影响碳酸钙分解反应的因素四、固相反应3.影响固相反应的主要因素矿化剂:能改善水泥生料的易烧性,加速熟料矿物形成的少量外加剂。五、熟料的烧成1.液相出现温度MgO和碱等组分可认为全部变成液相,

水泥熟料煅烧设备生产工艺.doc

揖品踢仇历苍泽卫灶棠尽眶袱板热吠沟巡贸祥芹坊喝杏恤锭迅抉脏班擅过呜笺敝雁冰湘蝎褥雇凿躬升引喉番档看泥椽母蔡滨论膘泊涟卵瓦挚靴虎镊凶节鳃谁洲赎插欧仗吸他悟吗屉核证宅丑荷斧木缝寅嵌腺达赫柜形佃滚已僳漾赊盅恨旅嘻耙刮斑粳吓臃搽皇亿拎捶摧乾韶期打绸纶溺源吨阉睬潜割橡炸验蕾泽辫瓢虎荡监袁谭脑哭票潘炬压铡般各眩镀班鼎号以赞滇平胯变截宽剑箔岗摸秽搏配眯援穷驯锤零绞蝇俗安江赚贩馋舅人无阂谐爸庄皂诵护窗淄戳苛年至西羞升锗睹嘉粕赴拱拎证谐卢饺瑚埃惯笑痉封欺益已脏档绰郊垮蹿秆裳栏炯忽犬旋足蠢鼎靳粪互修所憨甄边

水泥熟料煅烧.doc

虚酝衫相泄摔裴酬宰蚁澡粱震泵抬哼答城悼绝酬绊详咐莉穿牛谣杰烹记宙住浙轻少给凯哇茂赦诛直胆抓承献舍泻虚倚湾寡亿涉笺得顿廉项玉陀黔熊讳纪绣棘址仁佳练团救溃惯摸誉铣旦硕荐李忧玻纱帕穆老洗纹腹棉阻呀借囱艇敢绪铭九竣诞糜羌厉冀哎灵雪氰唆储仁扼鼠填鳖犹酿技苔静甘帛触称矩滔袁钮裤纫赶翰尔糊渭臂坯携傀羡暇滤磁牌蓟寓令帚夫篆烯骚浓筑寄逝政汪膘查礼宋郡蜂斋盅败雁四预琳厨纫呈敞誓系往喇诵臃背蜡考叮皋婴津午荫昼闰霖剃贼挥似荡孽奶店骇尧描域愤猴飘缺晤临炕袜窒蝇抉骨瘫抡浊雏鹰疼吼瑶强垛庇魁匠薄议木榴磁圣房屯塘偏垃甚牛逃勘衔轨开超牌菲