冲压模具毕业设计答辩ppt课件.ppt

lj****88

亲,该文档总共22页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

冲压模具毕业设计答辩ppt课件.ppt

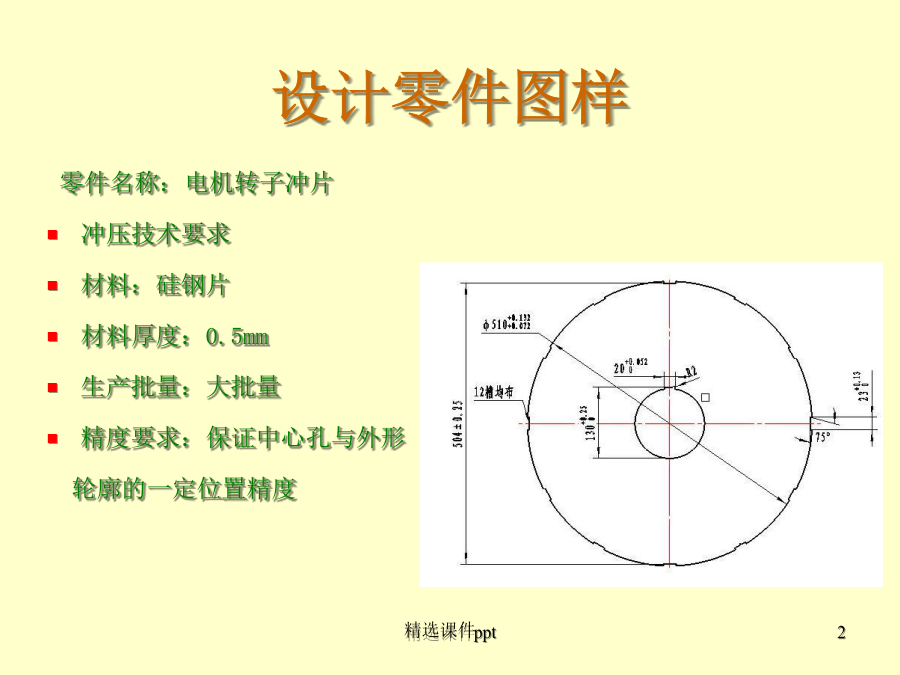

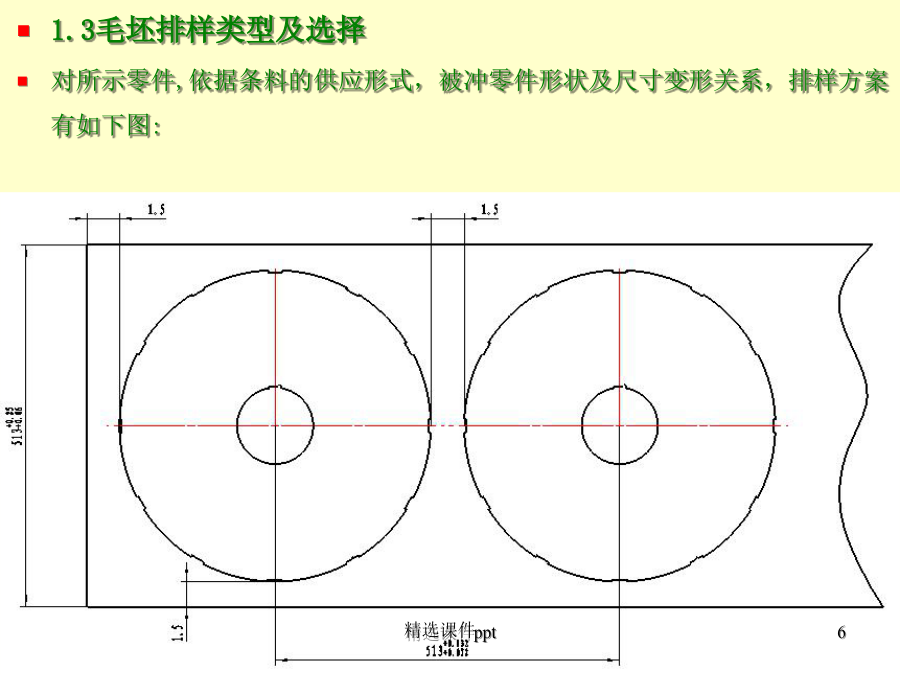

一落二分割模具设计设计零件图样1.冲裁件的工艺性分析和方案确定1.1零件的工艺性分析冲裁件如上图所示,冲裁落料为外轮廓槽和中心的圆孔,在冲裁时可一次落料成型。1.材料:该冲裁件的材料硅钢片,具有较好的可冲压性能。2.零件结构:该冲裁件结构较为简单,比较适合冲裁。3.尺寸精度:零件图上所有尺寸均是有公差的尺寸,所以加工尺寸精度较高。综合以上几个方面的情况可认为图样所示主要冲压工序的工艺性良好。1.2确定合理冲压工艺方案图样所示零件所需的基本工序为冲孔、落料。可拟定出如下工艺方案:方案一:先冲孔,后落料。单工

冲压模具毕业设计答辩.ppt

一落二分割模具设计设计零件图样1.冲裁件的工艺性分析和方案确定1.1零件的工艺性分析冲裁件如上图所示,冲裁落料为外轮廓槽和中心的圆孔,在冲裁时可一次落料成型。1.材料:该冲裁件的材料硅钢片,具有较好的可冲压性能。2.零件结构:该冲裁件结构较为简单,比较适合冲裁。3.尺寸精度:零件图上所有尺寸均是有公差的尺寸,所以加工尺寸精度较高。综合以上几个方面的情况可认为图样所示主要冲压工序的工艺性良好。1.2确定合理冲压工艺方案图样所示零件所需的基本工序为冲孔、落料。可拟定出如下工艺方案:方案一:先冲孔,后落料。单工

冲压模毕业设计答辩ppt.ppt

2014年度学士论文答辩目录对工件进行相关的工艺分析设计任务—齿轮螺栓垫片冲压模设计齿轮螺栓垫片零件图齿轮螺栓垫片的材料为Q235普通碳素钢,厚度为1mm,大批量生产。工艺分析工艺方案模具结构模具类型模具类型定位及导向卸料及出件方式模架选择排样设计由于齿轮螺栓垫片的特点以及精度要求,该冲裁件采用有废料排样。查最小搭边经验值表,可以确定确定搭边值:条料边缘的搭边和工件间的搭边分别为1.8mm和1.5mm。一个步距内的材料利用率为η,冲裁单件材料的利用率按照公式计算,即:式中η—材料的利用率;A1—一个步距内

冲压工模具ppt课件.pptx

模具结构概述第一节冲压模的分类第二节冷冲压模具典型结构第三节简单冲裁模结构特点第四节复合冲裁模结构特点第五节级进冲裁模结构特点第六节冲裁模主要零部件的结构分析与标准的选用第一节冲压模的分类一、按工序组合程度分二、按上下模导向方式分无导向单工序落料模导板式单工序落料模导柱式单工序落料模三、按凹模位置分四、按自动化程度分第二节冷冲压模具典型结构第三节简单冲压模的结构敞开模与特点带固定挡料销的导板式落料模带活动挡料销的导板式落料模导板模特点导柱式落料模与特点冲裁模的典型结构与特点冲裁模的典型结构与特点冲裁模的典

毕业设计冲压模具开题报告PPT.ppt

梧州学院本科生毕业设计开题报告本课题国内外研究动态及意义研究意义:毕业设计研究内容:家用温控开关零件图家用温控开关零件图拟解决的主要问题:排样图的选择排样图装配简图结构分析毕业设计研究方法、步骤及措施:主要参考文献:结束