热等静压在铸造涡轮叶片上的应用.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

热等静压在铸造涡轮叶片上的应用.docx

热等静压在铸造涡轮叶片上的应用热等静压在铸造涡轮叶片上的应用摘要:热等静压是一种铸造技术,通过在铸造过程中施加高温和高压,使金属材料在特定形状的模具中流动形成零件。铸造涡轮叶片是其中一个重要应用领域。本文将介绍热等静压的原理和工艺,并分析其在铸造涡轮叶片上的应用。1.引言涡轮叶片是涡轮机械的重要组成部分,其形状和结构对机械性能具有重要影响。传统的铸造工艺对于叶片的形状复杂性和内部结构的要求较高,而热等静压则能够满足这些要求,因此在涡轮叶片的铸造中得到了广泛应用。2.热等静压的原理热等静压是一种通过施加高温

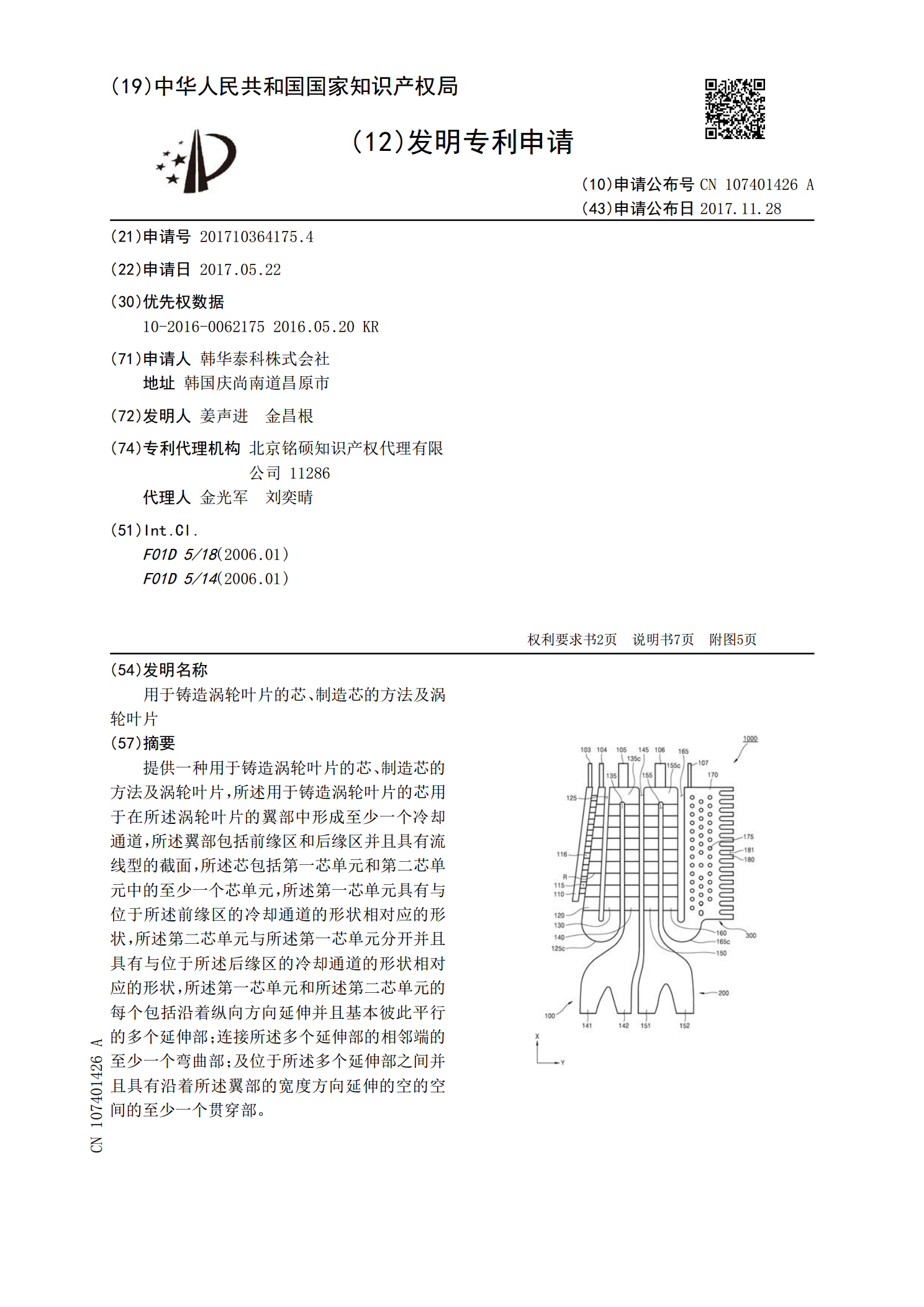

用于铸造涡轮叶片的芯、制造芯的方法及涡轮叶片.pdf

提供一种用于铸造涡轮叶片的芯、制造芯的方法及涡轮叶片,所述用于铸造涡轮叶片的芯用于在所述涡轮叶片的翼部中形成至少一个冷却通道,所述翼部包括前缘区和后缘区并且具有流线型的截面,所述芯包括第一芯单元和第二芯单元中的至少一个芯单元,所述第一芯单元具有与位于所述前缘区的冷却通道的形状相对应的形状,所述第二芯单元与所述第一芯单元分开并且具有与位于所述后缘区的冷却通道的形状相对应的形状,所述第一芯单元和所述第二芯单元的每个包括沿着纵向方向延伸并且基本彼此平行的多个延伸部;连接所述多个延伸部的相邻端的至少一个弯曲部;及

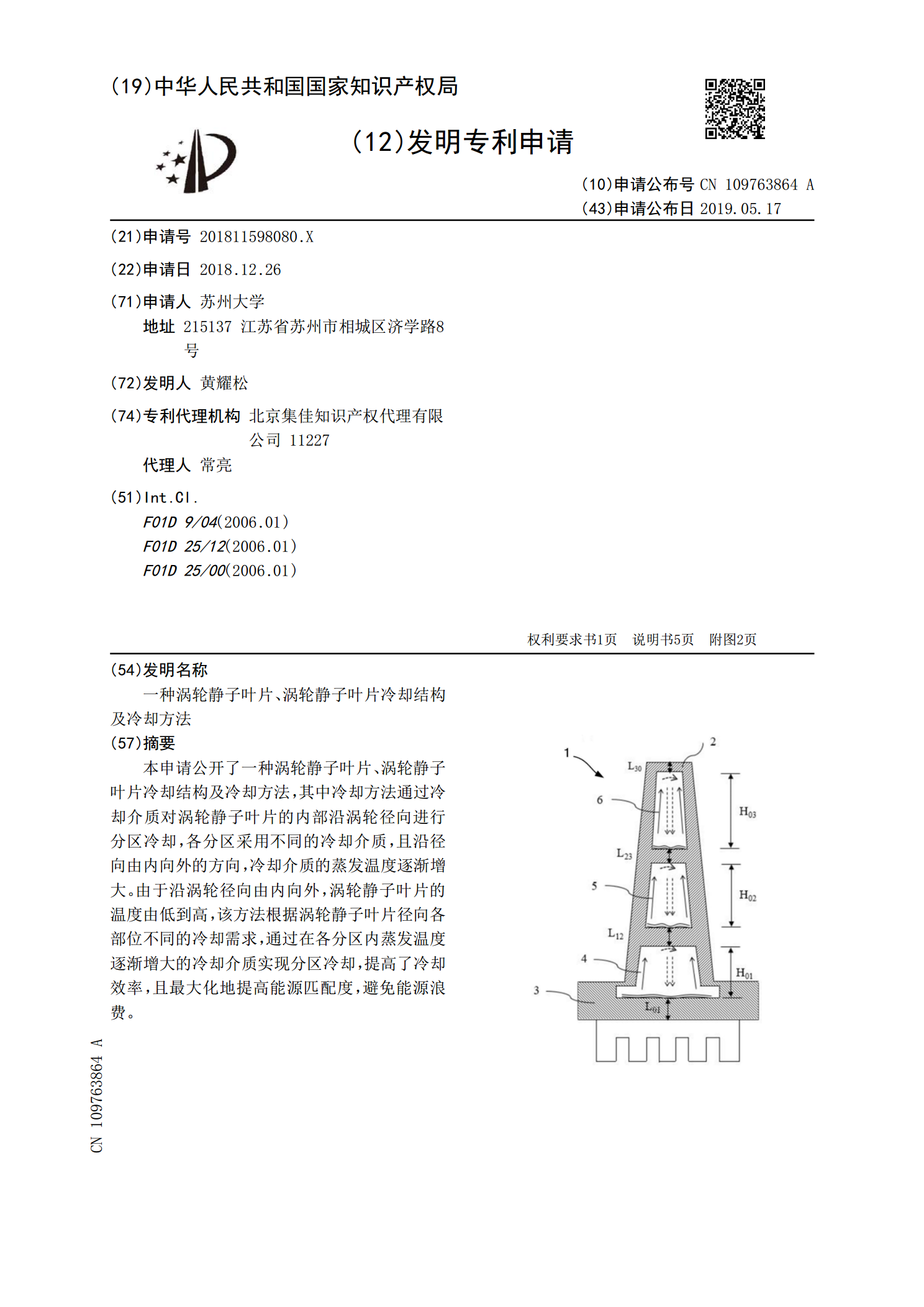

一种涡轮静子叶片、涡轮静子叶片冷却结构及冷却方法.pdf

本申请公开了一种涡轮静子叶片、涡轮静子叶片冷却结构及冷却方法,其中冷却方法通过冷却介质对涡轮静子叶片的内部沿涡轮径向进行分区冷却,各分区采用不同的冷却介质,且沿径向由内向外的方向,冷却介质的蒸发温度逐渐增大。由于沿涡轮径向由内向外,涡轮静子叶片的温度由低到高,该方法根据涡轮静子叶片径向各部位不同的冷却需求,通过在各分区内蒸发温度逐渐增大的冷却介质实现分区冷却,提高了冷却效率,且最大化地提高能源匹配度,避免能源浪费。

涡轮叶片真空熔模铸造技术.docx

涡轮叶片真空熔模铸造技术涡轮叶片真空熔模铸造技术摘要:随着航空航天工业的发展,对于涡轮叶片的需求越来越高,而传统的熔模铸造技术在涡轮叶片制造中存在一些问题。为了解决这些问题,涡轮叶片真空熔模铸造技术应运而生。本文将介绍涡轮叶片真空熔模铸造技术的原理、过程和优势,最后进行总结和展望。一、引言涡轮叶片是航空发动机和燃气轮机中重要的构件之一,其质量和性能直接影响整机的运行效率和性能。传统的熔模铸造技术在涡轮叶片制造中存在一些问题,如熔模材料易受到热应力的影响、金属液容易产生气孔等。因此,涡轮叶片真空熔模铸造技术

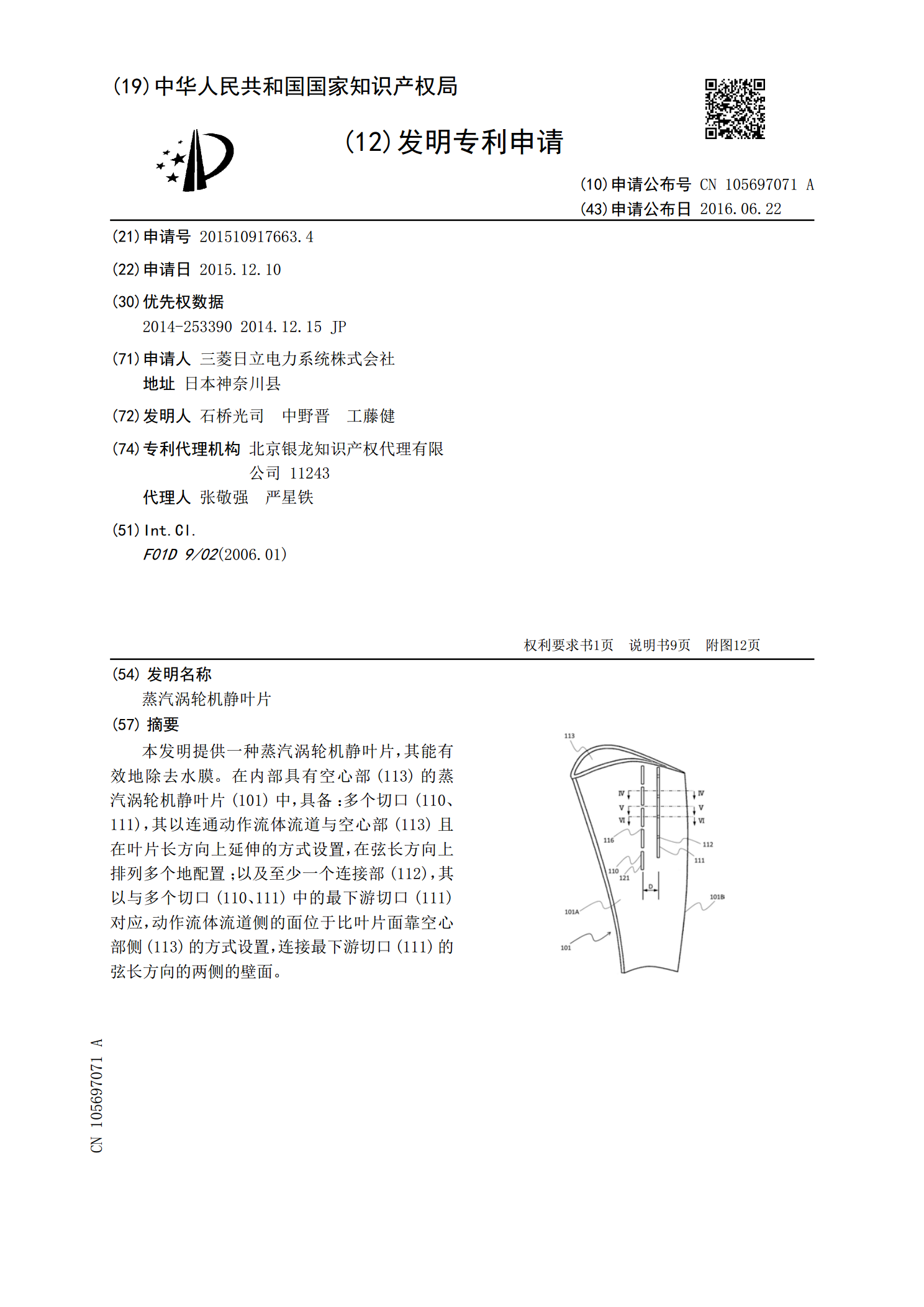

蒸汽涡轮机静叶片.pdf

本发明提供一种蒸汽涡轮机静叶片,其能有效地除去水膜。在内部具有空心部(113)的蒸汽涡轮机静叶片(101)中,具备:多个切口(110、111),其以连通动作流体流道与空心部(113)且在叶片长方向上延伸的方式设置,在弦长方向上排列多个地配置;以及至少一个连接部(112),其以与多个切口(110、111)中的最下游切口(111)对应,动作流体流道侧的面位于比叶片面靠空心部侧(113)的方式设置,连接最下游切口(111)的弦长方向的两侧的壁面。