基于机器视觉的电缆表面缺陷检测方法研究.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

基于机器视觉的电缆表面缺陷检测方法研究.docx

基于机器视觉的电缆表面缺陷检测方法研究摘要:随着工业生产的发展,电缆作为重要的电力传输设备之一,在现代社会起着至关重要的作用。然而,电缆在使用过程中存在着表面缺陷问题,这些缺陷可能会导致电力传输的不稳定性和安全隐患。因此,开发一种高效准确的电缆表面缺陷检测方法对于提高电缆的质量和安全性具有重要意义。本文基于机器视觉的技术,在电缆表面缺陷检测方面进行了深入研究。首先,介绍了机器视觉技术的基本原理和应用领域。然后,详细探讨了电缆表面缺陷的类型和产生原因。接着,提出了一种基于机器视觉的电缆表面缺陷检测方法,并对

基于机器视觉的电缆表面缺陷检测方法研究的开题报告.docx

基于机器视觉的电缆表面缺陷检测方法研究的开题报告1.背景与研究意义电缆是现代电力系统中不可或缺的组成部分,它承载着电力的传输和分配任务。然而,电缆表面缺陷是电缆运行过程中出现的一种常见问题,它会导致电缆的电气性能下降,甚至引发电缆故障,这对电力系统的稳定安全运行造成了一定的威胁。传统的电缆表面缺陷检测方法主要依靠人工视觉判断,这种方法具有检测结果准确性差、效率低、依赖专业技能等缺点。而随着机器视觉技术的不断发展,空间分辨率高、精度高、速度快、便于自动化的特点使其成为电缆表面缺陷检测的重要手段。因此,开展基

基于机器视觉的电缆表面缺陷检测方法研究的任务书.docx

基于机器视觉的电缆表面缺陷检测方法研究的任务书一、研究背景和意义近年来,随着工业化进程的推进,越来越多的电缆被广泛应用于电力、通讯、交通、建筑等领域,它们的安全运行直接关系到生产和生活的正常进行。但是,电缆在长期的使用中,由于环境、安装、运行等原因,容易出现表面缺陷,如裂纹、氧化、腐蚀等现象,这些表面缺陷将会导致电缆的性能下降,进而对设备的正常运行造成一定的危害。因此,研究一种有效的电缆表面缺陷检测方法,对于确保电缆的安全运行、保证生产的稳定发展具有重要意义。机器视觉技术是近年来快速发展的一种技术,已经广

基于机器视觉的丝印样板表面缺陷检测方法研究.docx

基于机器视觉的丝印样板表面缺陷检测方法研究基于机器视觉的丝印样板表面缺陷检测方法研究摘要:近年来,随着工业生产的快速发展,丝印技术作为一种重要的表面印刷工艺在各个领域得到广泛应用。然而,丝印样板表面缺陷的检测一直是一个复杂且耗时的任务。传统的人工检测方法存在主观性高、效率低等问题。为了解决这些问题,本文提出了一种基于机器视觉的丝印样板表面缺陷检测方法。该方法利用计算机视觉技术和图像处理算法,对丝印样板的表面进行分析和判断。实验证明,该方法具有高效、准确的特点,可以有效地应用于丝印样板表面缺陷检测中。关键词

一种基于机器视觉的电缆表面缺陷在线检测方法.pdf

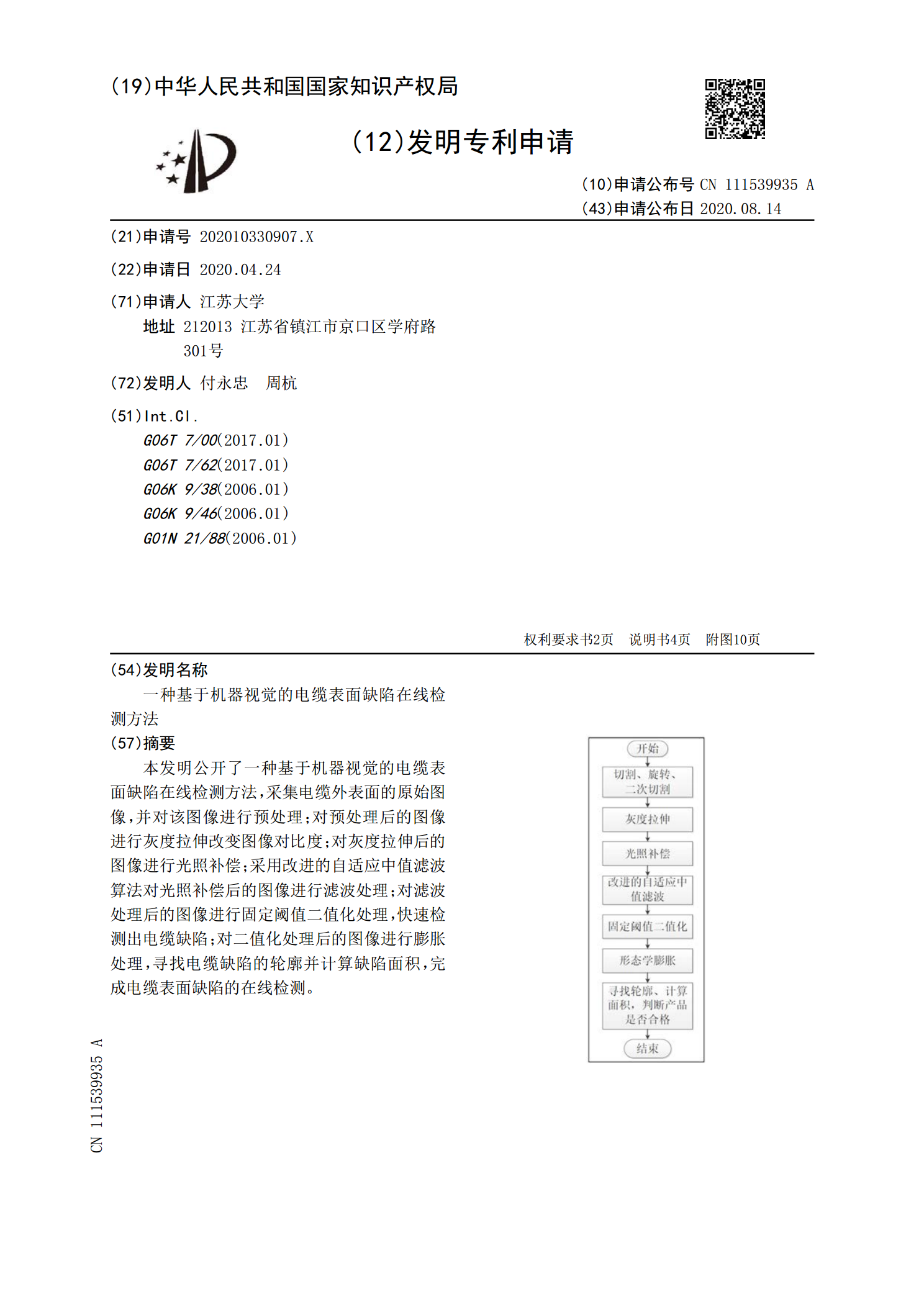

本发明公开了一种基于机器视觉的电缆表面缺陷在线检测方法,采集电缆外表面的原始图像,并对该图像进行预处理;对预处理后的图像进行灰度拉伸改变图像对比度;对灰度拉伸后的图像进行光照补偿;采用改进的自适应中值滤波算法对光照补偿后的图像进行滤波处理;对滤波处理后的图像进行固定阈值二值化处理,快速检测出电缆缺陷;对二值化处理后的图像进行膨胀处理,寻找电缆缺陷的轮廓并计算缺陷面积,完成电缆表面缺陷的在线检测。