型砂材质与挤压成形工艺对砂型表面性能的影响.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

型砂材质与挤压成形工艺对砂型表面性能的影响.docx

型砂材质与挤压成形工艺对砂型表面性能的影响标题:型砂材质与挤压成形工艺对砂型表面性能的影响摘要:在挤压成形工艺中,砂型是非常重要的一个环节。砂型的表面性能直接影响到最终产品的质量和工艺效率。本文主要研究了型砂材质和挤压成形工艺对砂型表面性能的影响,并讨论了相应的改进方法。研究结果表明,良好的砂型材质和适当的挤压成形工艺能够有效提高砂型的表面性能。关键词:挤压成形工艺,型砂材质,砂型表面性能,改进方法1.引言挤压成形工艺是一种常用的铸造工艺,特别适用于复杂形状和大批量生产。在挤压成形工艺中,砂型扮演着至关重

基于砂型柔性挤压成形工艺的起模时间实验研究.pptx

基于砂型柔性挤压成形工艺的起模时间实验研究目录实验目的研究起模时间的影响因素确定最佳的起模时间为实际生产提供理论依据实验材料与方法实验材料实验设备实验方法与步骤实验结果与分析起模时间与砂型温度的关系起模时间与挤压速度的关系起模时间与砂型厚度的关系起模时间与砂型硬度的关系结论与建议结论总结对实际生产的建议对未来研究的展望THANKYOU

基于砂型柔性挤压成形工艺的起模时间实验研究.docx

基于砂型柔性挤压成形工艺的起模时间实验研究基于砂型柔性挤压成形工艺的起模时间实验研究摘要:砂型柔性挤压成形工艺是一种应用广泛的金属成形方法,其起模时间对产品质量和生产效率具有重要影响。本研究旨在探讨砂型柔性挤压成形工艺的起模时间,通过实验研究和数据分析,得出了一些有价值的结论。实验结果表明,挤压速度、砂型温度和润模剂的选择对起模时间具有显著影响。本研究为砂型柔性挤压成形工艺的优化提供了实验依据和理论指导。关键词:砂型柔性挤压成形;起模时间;实验研究引言砂型柔性挤压成形工艺是一种常用的金属成形方法,广泛应用

冲击压实工艺对3D打印砂型成形性能影响规律研究.pptx

汇报人:/目录01冲击压实工艺简介冲击压实工艺原理及作用冲击压实工艺在3D打印砂型中的应用02砂型材料特性打印参数设置砂型结构设计环境因素影响03砂型密度与成形性能关系冲击压实工艺对砂型密度的影响规律最佳冲击压实参数确定04砂型强度与成形性能关系冲击压实工艺对砂型强度的影响规律最佳冲击压实参数确定05砂型表面质量与成形性能关系冲击压实工艺对砂型表面质量的影响规律最佳冲击压实参数确定06实验设计及方法实验结果分析研究结论与展望汇报人:

一种砂型多级柔性挤压成形方法.pdf

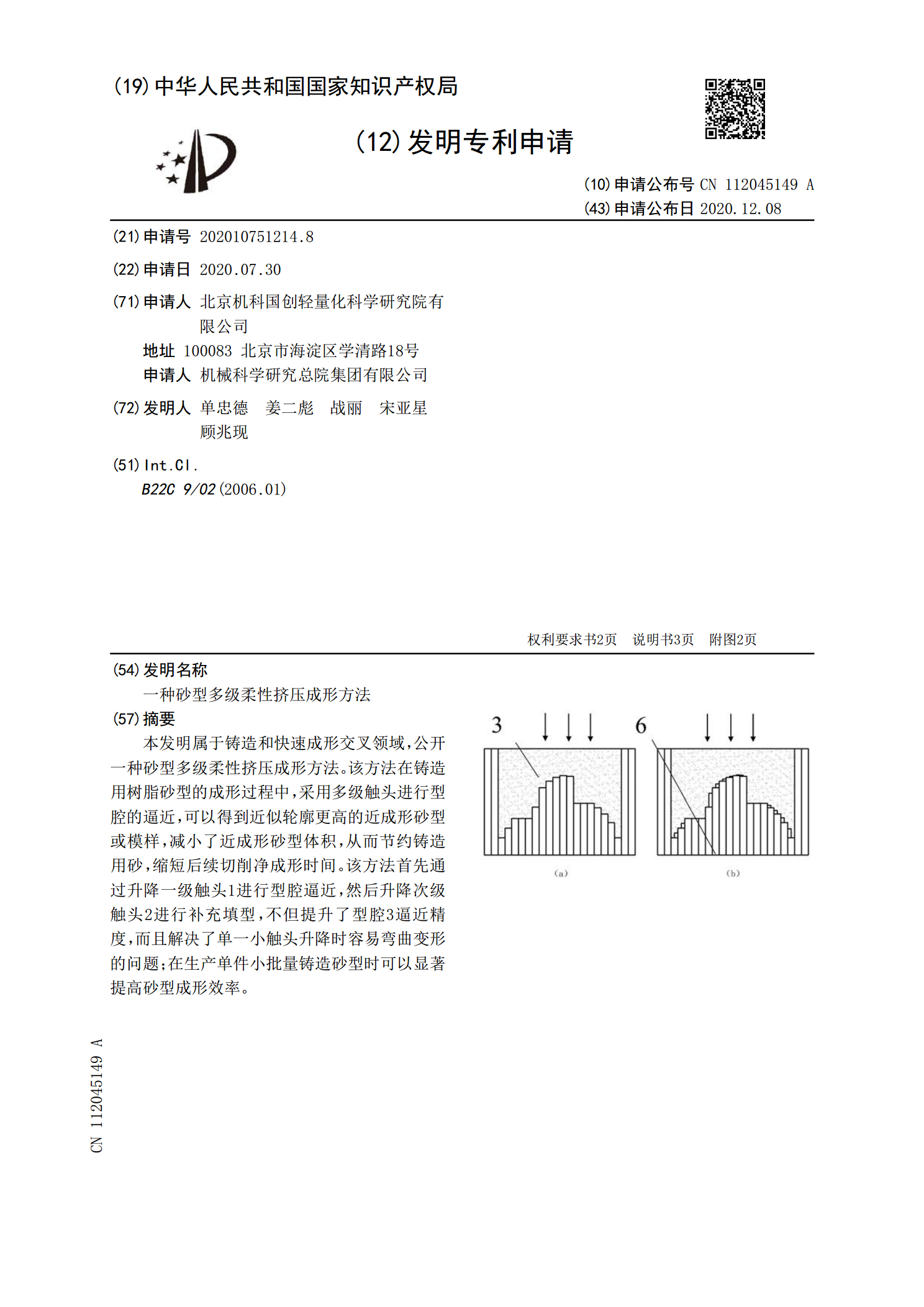

本发明属于铸造和快速成形交叉领域,公开一种砂型多级柔性挤压成形方法。该方法在铸造用树脂砂型的成形过程中,采用多级触头进行型腔的逼近,可以得到近似轮廓更高的近成形砂型或模样,减小了近成形砂型体积,从而节约铸造用砂,缩短后续切削净成形时间。该方法首先通过升降一级触头1进行型腔逼近,然后升降次级触头2进行补充填型,不但提升了型腔3逼近精度,而且解决了单一小触头升降时容易弯曲变形的问题;在生产单件小批量铸造砂型时可以显著提高砂型成形效率。