汽车后桥下推力杆支架加工夹具设计及其结构优化.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

汽车后桥下推力杆支架加工夹具设计及其结构优化.docx

汽车后桥下推力杆支架加工夹具设计及其结构优化一、前言汽车是现代社会中的常见交通工具,同时它也需要保持安全性能,保养维护和修理等。汽车的后桥本质上是一个重要的组成部分,尤其是推力杆支架的结构,不仅能保证车辆行驶的稳定性和安全性,还能使车辆的使用寿命更长。本文将介绍汽车后桥下推力杆支架加工夹具的设计,及其结构优化。二、设计要求1.夹具能够保证推力杆支架加工的精度和韧性。2.夹具设计结构简单,易于生产和装配。3.夹具能够适应不同型号的推力杆支架加工。4.夹具能够满足质量要求,保证生产效率。三、设计方案考虑到夹具

汽车后桥下推力杆支架加工夹具设计及其结构优化的中期报告.docx

汽车后桥下推力杆支架加工夹具设计及其结构优化的中期报告中期报告一、选题背景随着社会经济的快速发展,汽车行业得到了迅猛的发展,汽车后桥作为汽车的重要组成部分之一,在车辆主要承载件中起着至关重要的作用,因此汽车后桥的性能和可靠性直接影响着整个汽车的安全和性能。在后桥的支架中,后桥下推力杆支架是整个后桥系统中的重要承载部件之一。该零件是后桥与车身之间的连接部分,主要承担后桥的牵引和制动力,并将其传递给车身。目前,国内主流车企的后桥支架加工过程中,主要使用的是手工操作,这种方法的缺点是效率低下、员工技术水平参差不

一种汽车后桥加工用夹具结构.pdf

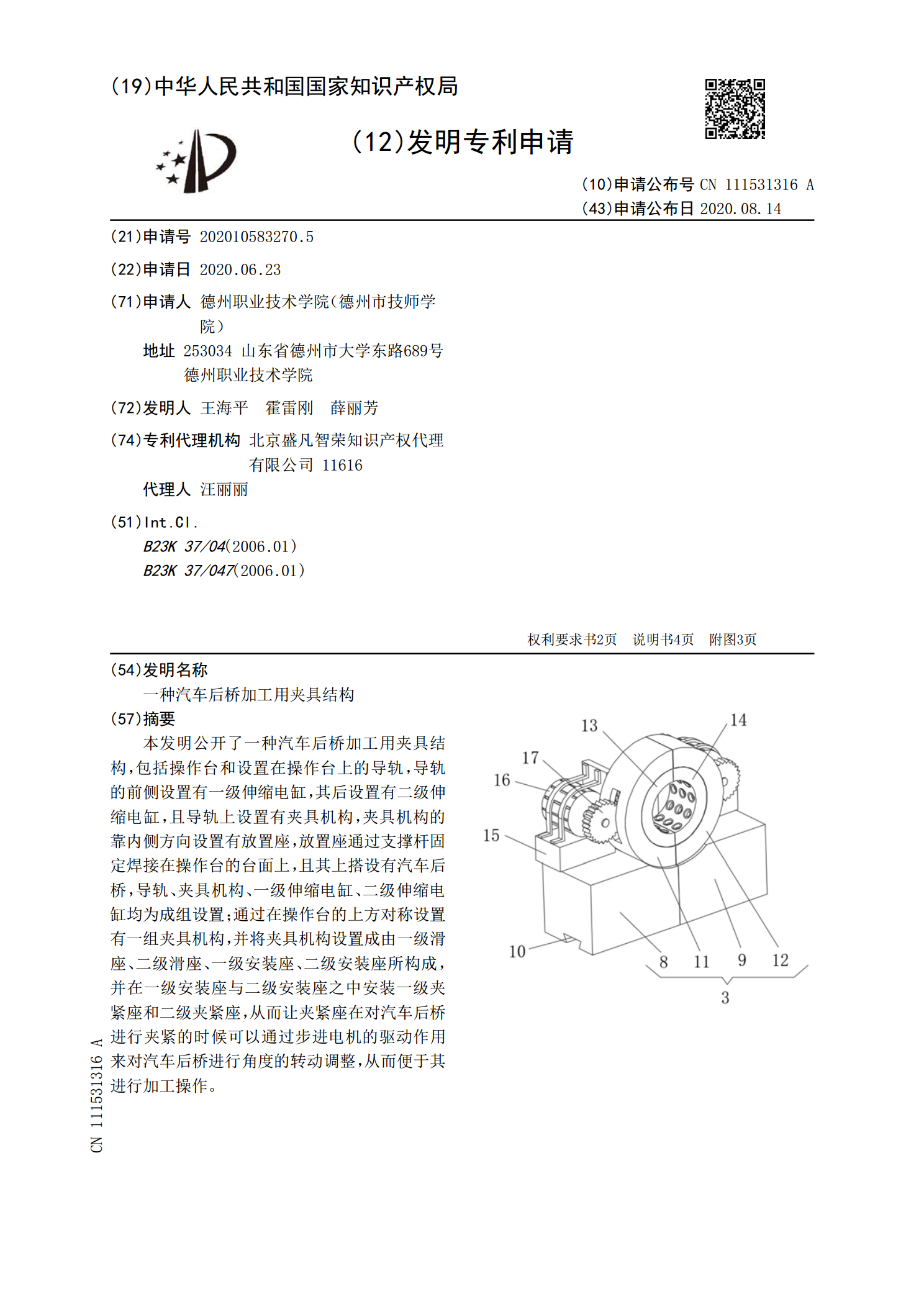

本发明公开了一种汽车后桥加工用夹具结构,包括操作台和设置在操作台上的导轨,导轨的前侧设置有一级伸缩电缸,其后设置有二级伸缩电缸,且导轨上设置有夹具机构,夹具机构的靠内侧方向设置有放置座,放置座通过支撑杆固定焊接在操作台的台面上,且其上搭设有汽车后桥,导轨、夹具机构、一级伸缩电缸、二级伸缩电缸均为成组设置;通过在操作台的上方对称设置有一组夹具机构,并将夹具机构设置成由一级滑座、二级滑座、一级安装座、二级安装座所构成,并在一级安装座与二级安装座之中安装一级夹紧座和二级夹紧座,从而让夹紧座在对汽车后桥进行夹紧的

汽车后桥壳体加工工艺及夹具设计(两套夹具)论文.doc

摘要毕业设计的课题基本分为三大类,即工艺工装设计类、组合机床设计类和计算机课题类。本课题所涉及的是第一类,设计任务为汽车后桥壳体的工艺工装设计,在壳体内部装有主传动器、差速器、半轴等传动机构。壳体起保证和支撑的作用,其主要加工表面为端面外圆、法兰平面、弹簧座平面、以及内孔等。本次设计主要包括工艺规程、夹具、刀具和量具的设计。此次设计共分三个阶段,即:(1)毕业实习阶段(2)课题设计阶段(3)考核答辩阶段。结合本次设计零件的特点,在设计中完成工艺规程一套,夹具两套:(1)铣床

后桥车轮支架及其加工方法.pdf

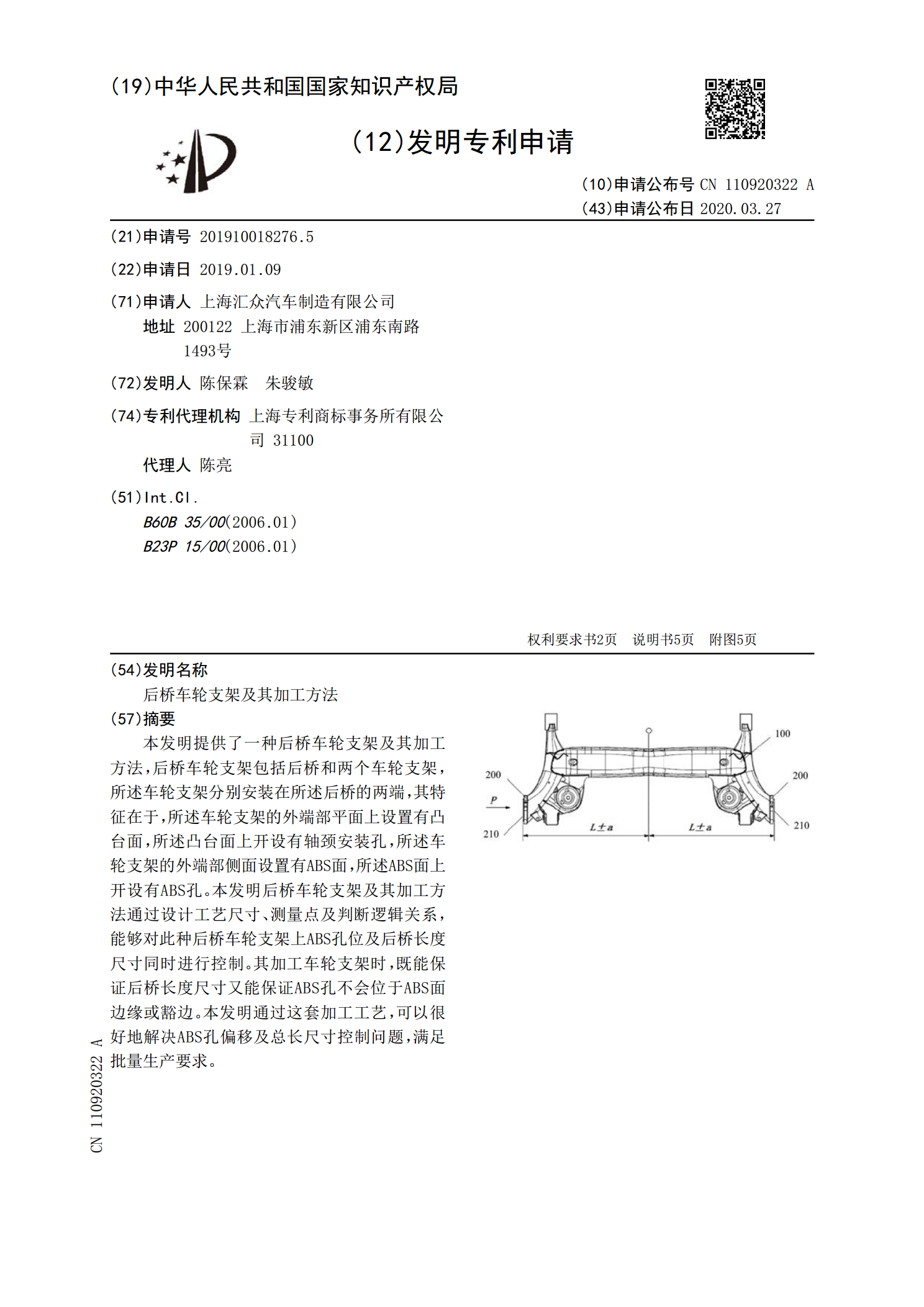

本发明提供了一种后桥车轮支架及其加工方法,后桥车轮支架包括后桥和两个车轮支架,所述车轮支架分别安装在所述后桥的两端,其特征在于,所述车轮支架的外端部平面上设置有凸台面,所述凸台面上开设有轴颈安装孔,所述车轮支架的外端部侧面设置有ABS面,所述ABS面上开设有ABS孔。本发明后桥车轮支架及其加工方法通过设计工艺尺寸、测量点及判断逻辑关系,能够对此种后桥车轮支架上ABS孔位及后桥长度尺寸同时进行控制。其加工车轮支架时,既能保证后桥长度尺寸又能保证ABS孔不会位于ABS面边缘或豁边。本发明通过这套加工工艺,可以