HP60系列高效混流式涡轮研究.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

HP60系列高效混流式涡轮研究.docx

HP60系列高效混流式涡轮研究摘要:随着石化、航空航天、能源等行业对高效涡轮的需求逐渐增加,混流式涡轮的应用领域得到了广泛的关注。本文以HP60系列高效混流式涡轮为研究对象,探讨了其工作原理、设计方法、流场特性以及关键技术等方面的内容,并对其未来发展方向做了展望。关键词:混流式涡轮、HP60、设计方法、流场特性、未来发展方向一、引言随着机械制造、能源等行业的快速发展,高效涡轮的应用需求越来越强烈。混流式涡轮作为涡轮机型中的重要代表之一,其在航空航天、船舶、汽车等领域均有广泛的应用。相比于传统的径流式涡轮,

混流式涡轮机叶轮.pdf

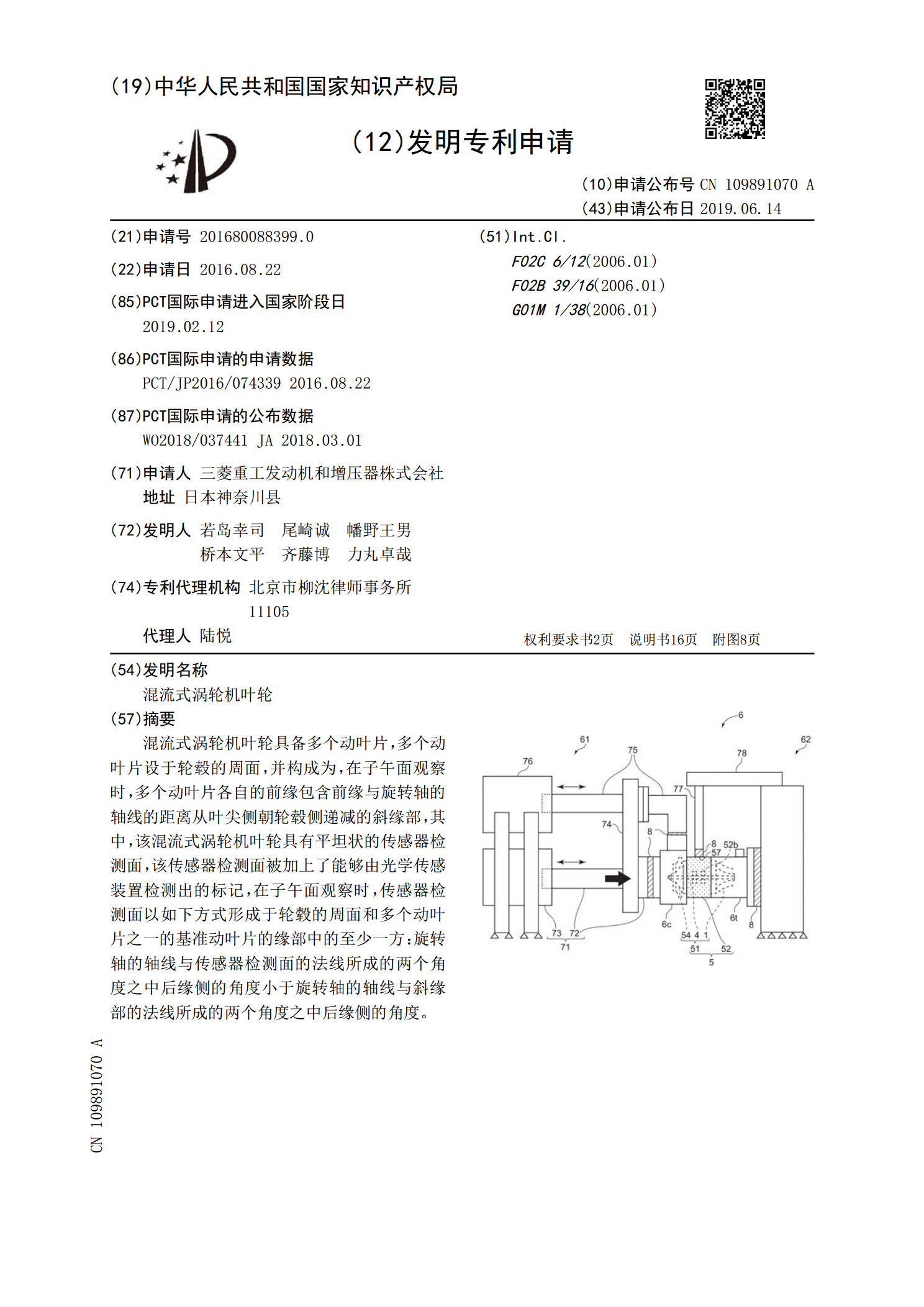

混流式涡轮机叶轮具备多个动叶片,多个动叶片设于轮毂的周面,并构成为,在子午面观察时,多个动叶片各自的前缘包含前缘与旋转轴的轴线的距离从叶尖侧朝轮毂侧递减的斜缘部,其中,该混流式涡轮机叶轮具有平坦状的传感器检测面,该传感器检测面被加上了能够由光学传感装置检测出的标记,在子午面观察时,传感器检测面以如下方式形成于轮毂的周面和多个动叶片之一的基准动叶片的缘部中的至少一方:旋转轴的轴线与传感器检测面的法线所成的两个角度之中后缘侧的角度小于旋转轴的轴线与斜缘部的法线所成的两个角度之中后缘侧的角度。

高效混流涡轮.pdf

本发明公开了一种高效混流涡轮,包括涡轮叶片(1)、轮毂(2)、轮盘(3);轮盘(3)的中心轴向设有轮毂(2),在轮毂(2)的径向设有涡轮叶片(1),涡轮叶片(1)由叶片凸面(4)和叶片凹面(5)构成;轮毂形状参数为:涡轮轮毂底弧半径R2=92mm,涡轮进口轮毂倾斜角度α2=30°,涡轮出口轮毂倾斜角度α3=6.11°,涡轮出口轮毂直径Do=φ58mm,涡轮进口轮毂直径Db=φ145mm,涡轮叶片轴向高度Zm=76.5mm。涡轮叶片数为十二片,叶片的叶型曲线采用双方程模式。本发明通过采用合理的轮毂和罩毂线,

一种混流式涡轮轴组件.pdf

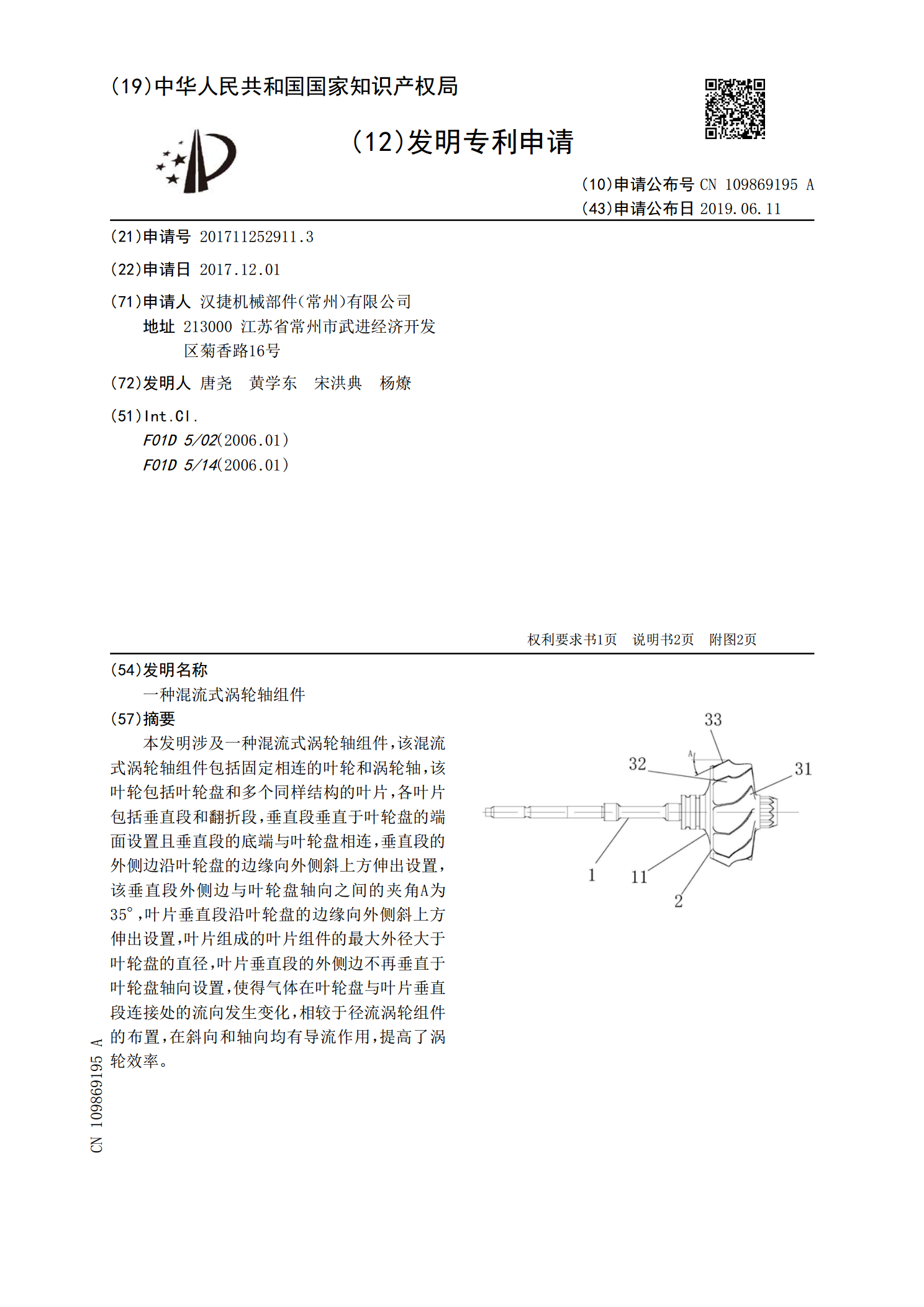

本发明涉及一种混流式涡轮轴组件,该混流式涡轮轴组件包括固定相连的叶轮和涡轮轴,该叶轮包括叶轮盘和多个同样结构的叶片,各叶片包括垂直段和翻折段,垂直段垂直于叶轮盘的端面设置且垂直段的底端与叶轮盘相连,垂直段的外侧边沿叶轮盘的边缘向外侧斜上方伸出设置,该垂直段外侧边与叶轮盘轴向之间的夹角A为35°,叶片垂直段沿叶轮盘的边缘向外侧斜上方伸出设置,叶片组成的叶片组件的最大外径大于叶轮盘的直径,叶片垂直段的外侧边不再垂直于叶轮盘轴向设置,使得气体在叶轮盘与叶片垂直段连接处的流向发生变化,相较于径流涡轮组件的布置,在

具有可变涡轮几何形状的混流式涡轮增压器.pdf

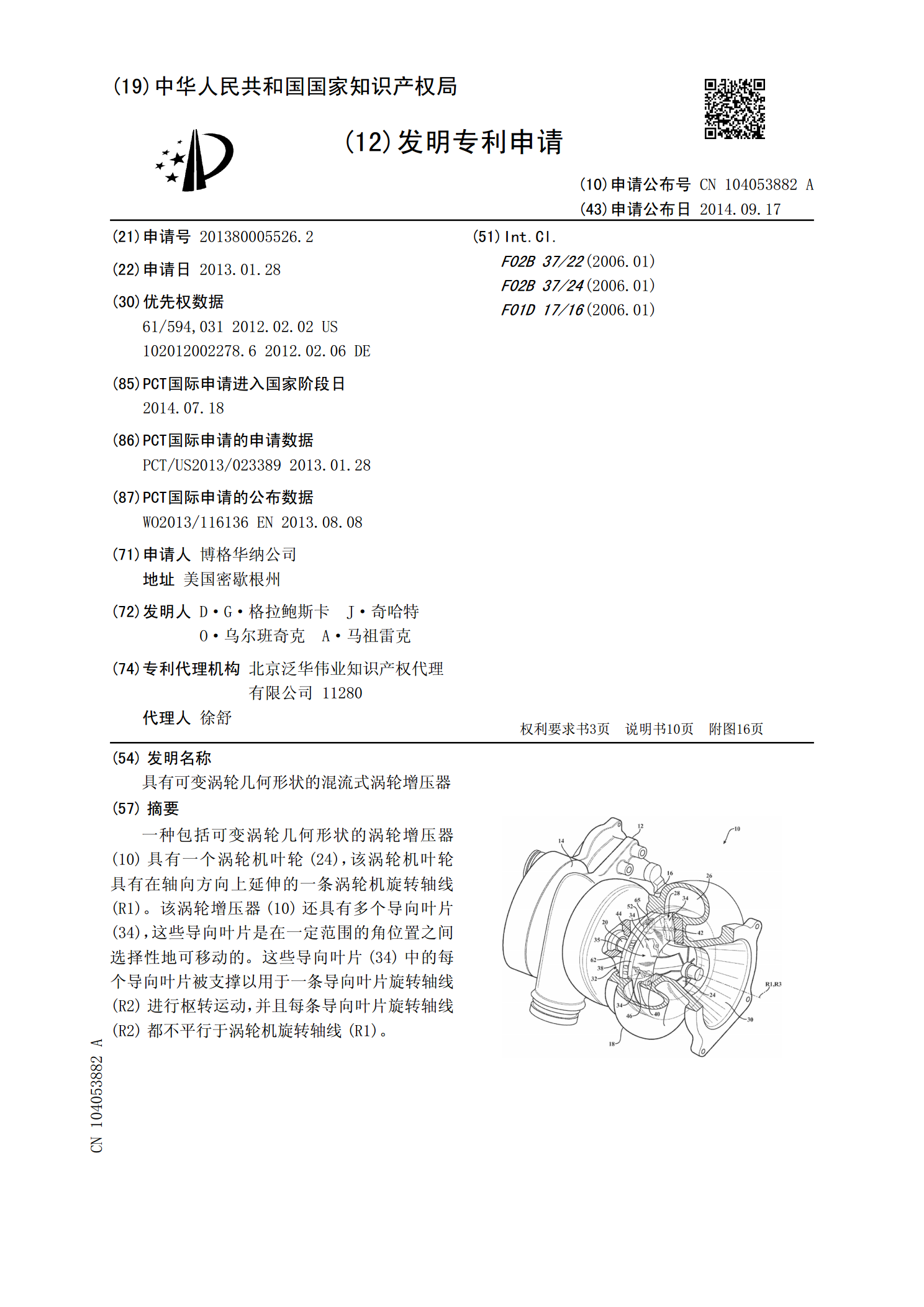

一种包括可变涡轮几何形状的涡轮增压器(10)具有一个涡轮机叶轮(24),该涡轮机叶轮具有在轴向方向上延伸的一条涡轮机旋转轴线(R1)。该涡轮增压器(10)还具有多个导向叶片(34),这些导向叶片是在一定范围的角位置之间选择性地可移动的。这些导向叶片(34)中的每个导向叶片被支撑以用于一条导向叶片旋转轴线(R2)进行枢转运动,并且每条导向叶片旋转轴线(R2)都不平行于涡轮机旋转轴线(R1)。