锥形炉胆的热冲压工艺.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

锥形炉胆的热冲压工艺.docx

锥形炉胆的热冲压工艺锥形炉胆(也称为冲压锥形炉胆)是一种常见的炉具胆体结构,广泛用于燃气灶具、电磁炉、炉灶等家电产品中。热冲压是一种广泛应用于金属加工领域的制造工艺,通过热冲压工艺可以实现对锥形炉胆的形状、尺寸、性能等方面的精确控制。本文将重点介绍锥形炉胆的热冲压工艺,并分析其优缺点及对产品质量的影响。【引言】近年来,人们对炉灶产品的需求逐渐增长,对于炉胆的要求也越来越高。锥形炉胆作为一种常见的胆体结构,对于群众的生活有着重要的影响。传统的锥形炉胆制造工艺存在一些问题,如制造周期长、工艺复杂等。为了提高生

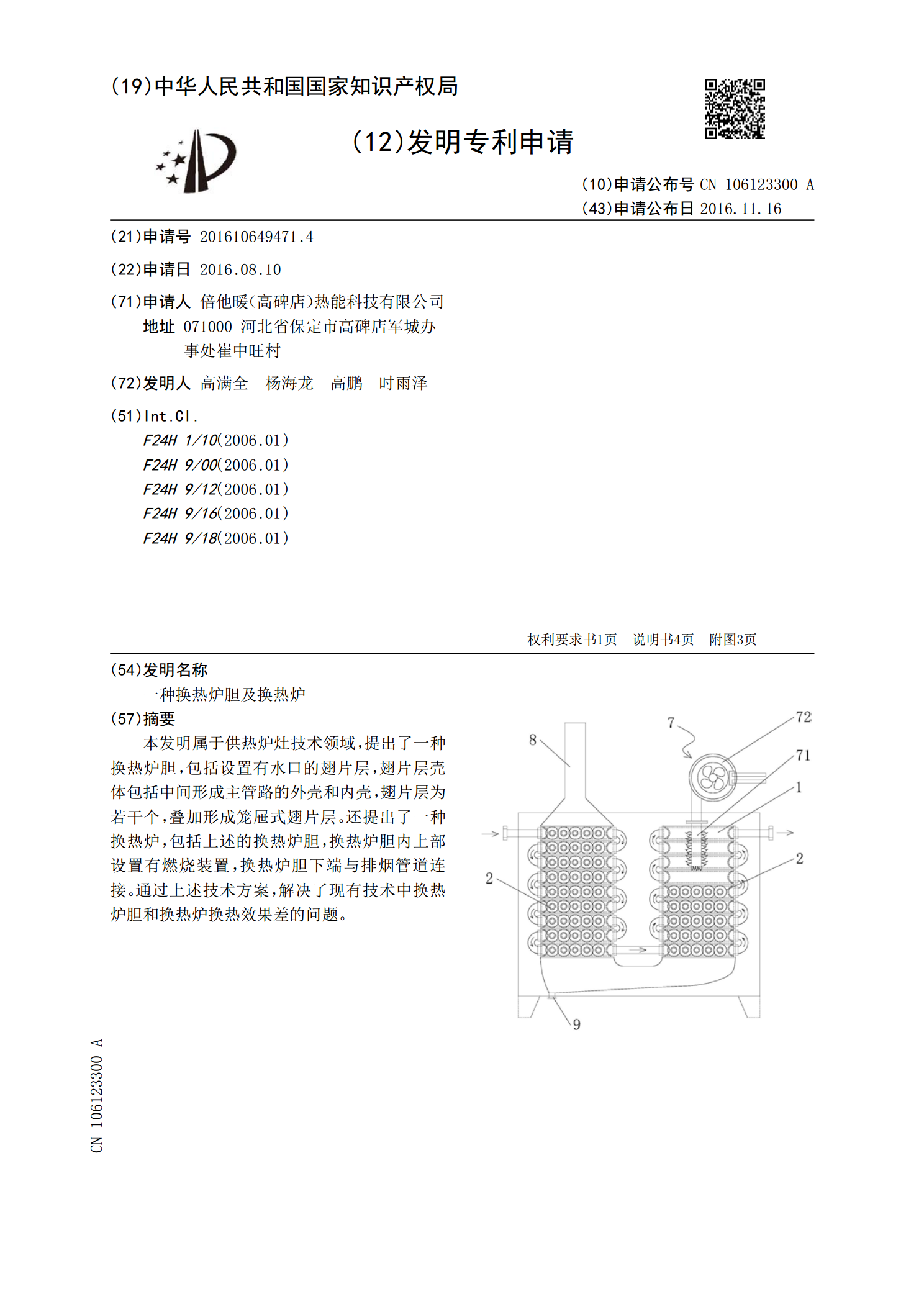

一种换热炉胆及换热炉.pdf

本发明属于供热炉灶技术领域,提出了一种换热炉胆,包括设置有水口的翅片层,翅片层壳体包括中间形成主管路的外壳和内壳,翅片层为若干个,叠加形成笼屉式翅片层。还提出了一种换热炉,包括上述的换热炉胆,换热炉胆内上部设置有燃烧装置,换热炉胆下端与排烟管道连接。通过上述技术方案,解决了现有技术中换热炉胆和换热炉换热效果差的问题。

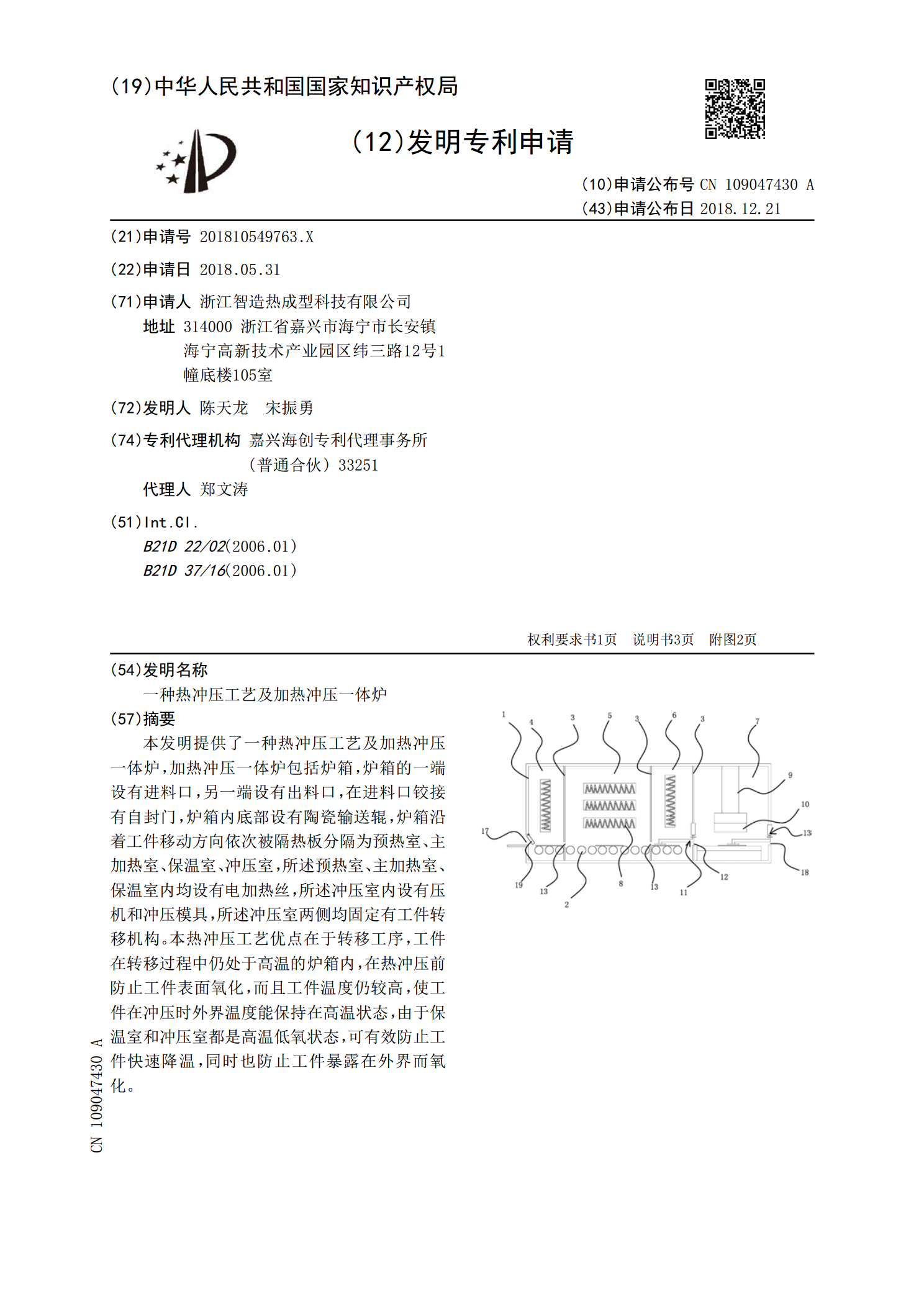

一种热冲压工艺及加热冲压一体炉.pdf

本发明提供了一种热冲压工艺及加热冲压一体炉,加热冲压一体炉包括炉箱,炉箱的一端设有进料口,另一端设有出料口,在进料口铰接有自封门,炉箱内底部设有陶瓷输送辊,炉箱沿着工件移动方向依次被隔热板分隔为预热室、主加热室、保温室、冲压室,所述预热室、主加热室、保温室内均设有电加热丝,所述冲压室内设有压机和冲压模具,所述冲压室两侧均固定有工件转移机构。本热冲压工艺优点在于转移工序,工件在转移过程中仍处于高温的炉箱内,在热冲压前防止工件表面氧化,而且工件温度仍较高,使工件在冲压时外界温度能保持在高温状态,由于保温室和冲

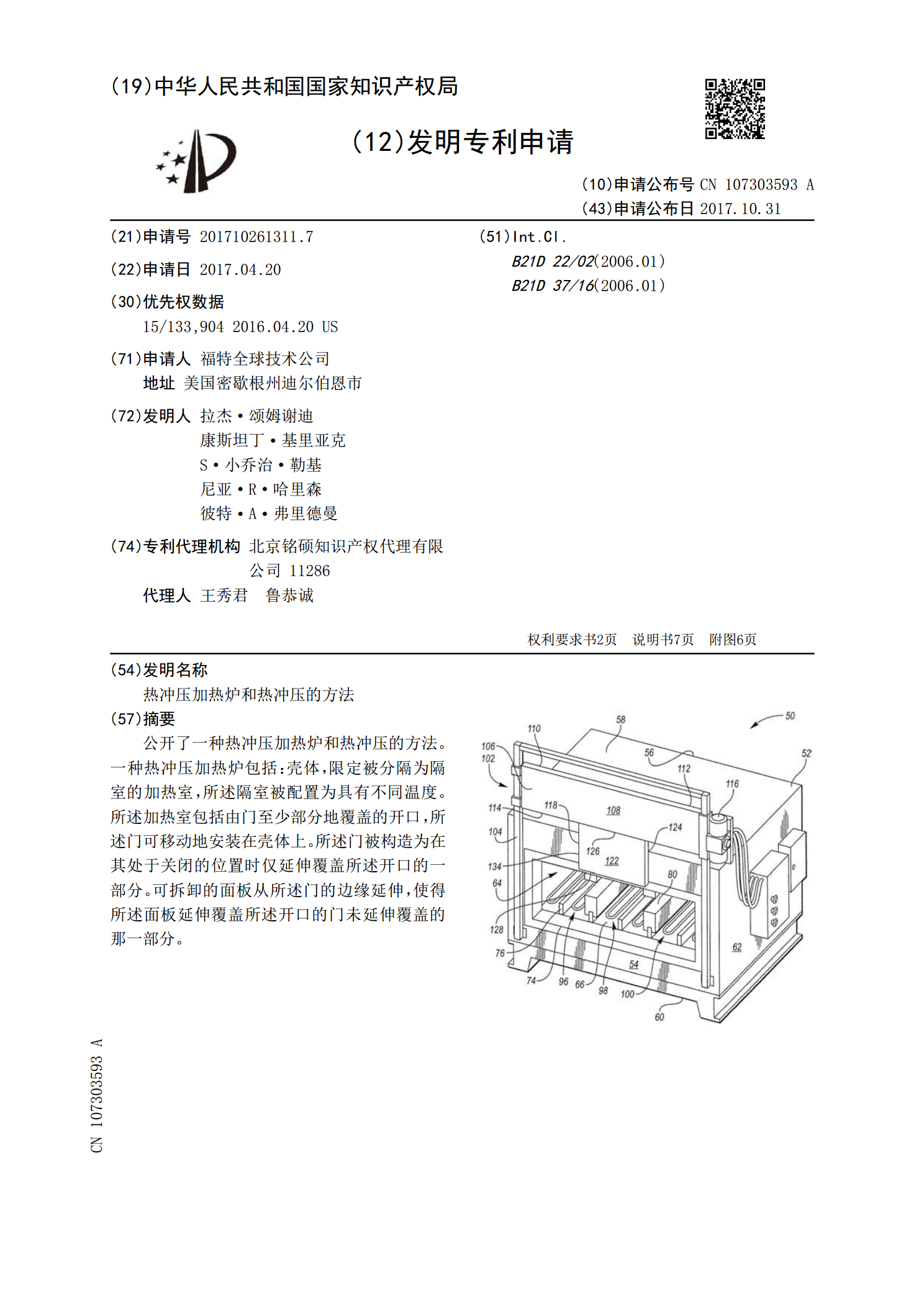

热冲压加热炉和热冲压的方法.pdf

公开了一种热冲压加热炉和热冲压的方法。一种热冲压加热炉包括:壳体,限定被分隔为隔室的加热室,所述隔室被配置为具有不同温度。所述加热室包括由门至少部分地覆盖的开口,所述门可移动地安装在壳体上。所述门被构造为在其处于关闭的位置时仅延伸覆盖所述开口的一部分。可拆卸的面板从所述门的边缘延伸,使得所述面板延伸覆盖所述开口的门未延伸覆盖的那一部分。

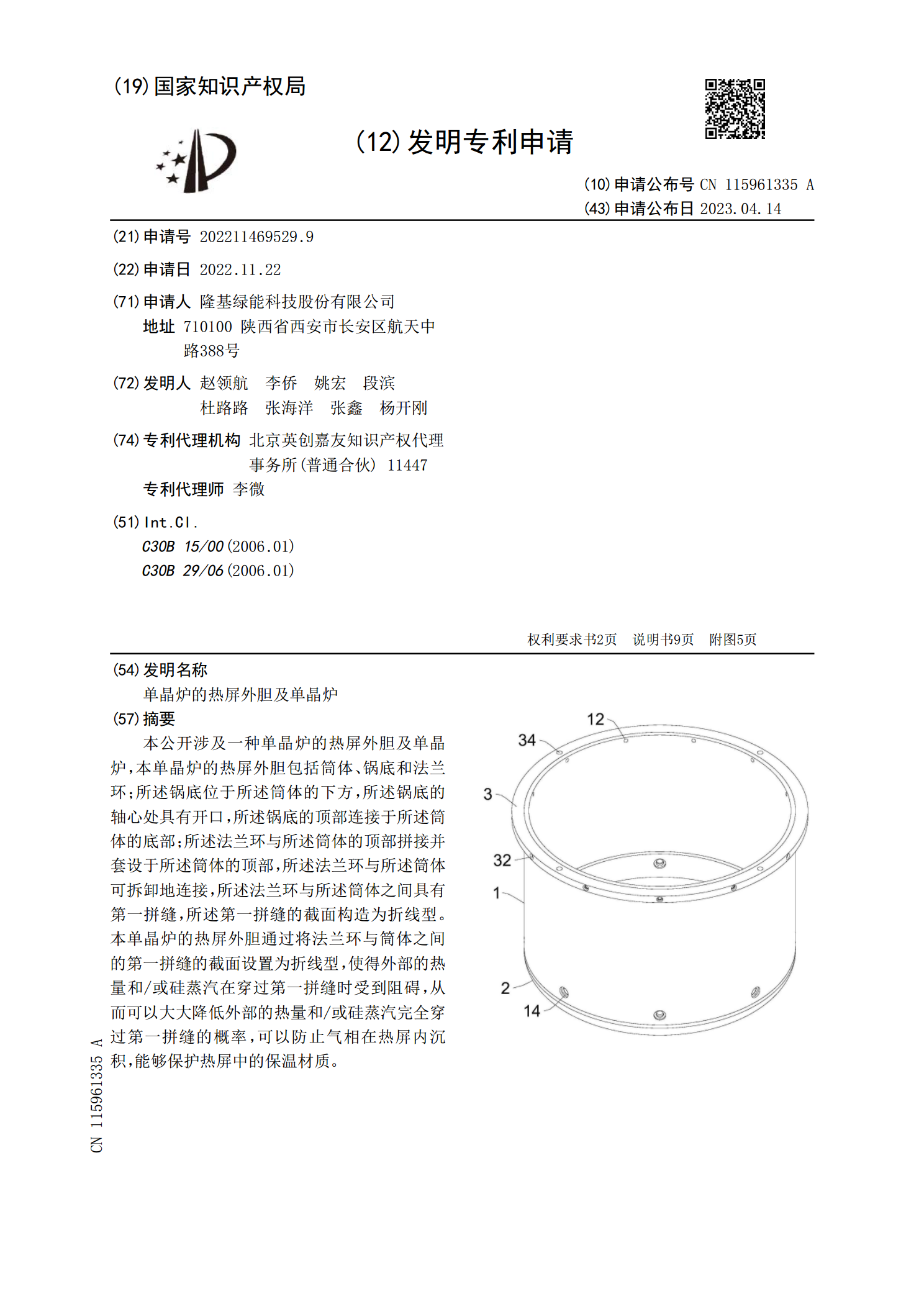

单晶炉的热屏外胆及单晶炉.pdf

本公开涉及一种单晶炉的热屏外胆及单晶炉,本单晶炉的热屏外胆包括筒体、锅底和法兰环;所述锅底位于所述筒体的下方,所述锅底的轴心处具有开口,所述锅底的顶部连接于所述筒体的底部;所述法兰环与所述筒体的顶部拼接并套设于所述筒体的顶部,所述法兰环与所述筒体可拆卸地连接,所述法兰环与所述筒体之间具有第一拼缝,所述第一拼缝的截面构造为折线型。本单晶炉的热屏外胆通过将法兰环与筒体之间的第一拼缝的截面设置为折线型,使得外部的热量和/或硅蒸汽在穿过第一拼缝时受到阻碍,从而可以大大降低外部的热量和/或硅蒸汽完全穿过第一拼缝的概