药筒成形方法和装置.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

药筒成形方法和装置.docx

药筒成形方法和装置药筒成形方法和装置摘要:药筒是医药行业中常用的药物包装容器,对药物的保存和使用起着非常重要的作用。本论文主要研究了药筒的成形方法和装置,通过分析现有的成形方法和装置的优缺点,提出了一种新的药筒成形方法和装置的设计方案,并进行了实验验证。实验结果表明,新的成形方法和装置能够有效控制药筒成形的质量和速度,提高生产效率和产品质量。1.引言药筒是现代医药行业中最常见的药物包装容器之一,它广泛应用于药物的保存、运输和使用过程中。药筒的成形一般采用注塑成型的方法,通过热熔注塑将塑料材料注入到模具中,

用黄铜管成形药筒的方法.docx

用黄铜管成形药筒的方法黄铜管成形药筒的方法摘要:黄铜管具有良好的加工性能和化学性能,因此在制造药筒方面具有广泛的应用。本论文将介绍黄铜管成形药筒的方法,包括加工流程、工艺参数和注意事项等方面。通过对黄铜管成形药筒的研究,可以有效提高药筒的生产效率和质量,满足药品包装的需求。引言:药筒是药品包装中不可或缺的一环,它不仅要能够保护药品的安全性,还要满足外观美观、易于使用等要求。黄铜管由于具有良好的加工性能和化学性能,在药筒制造中得到了广泛应用。本论文将重点介绍黄铜管成形药筒的方法,以期为药筒制造过程提供参考。

药剂输送装置和药筒.pdf

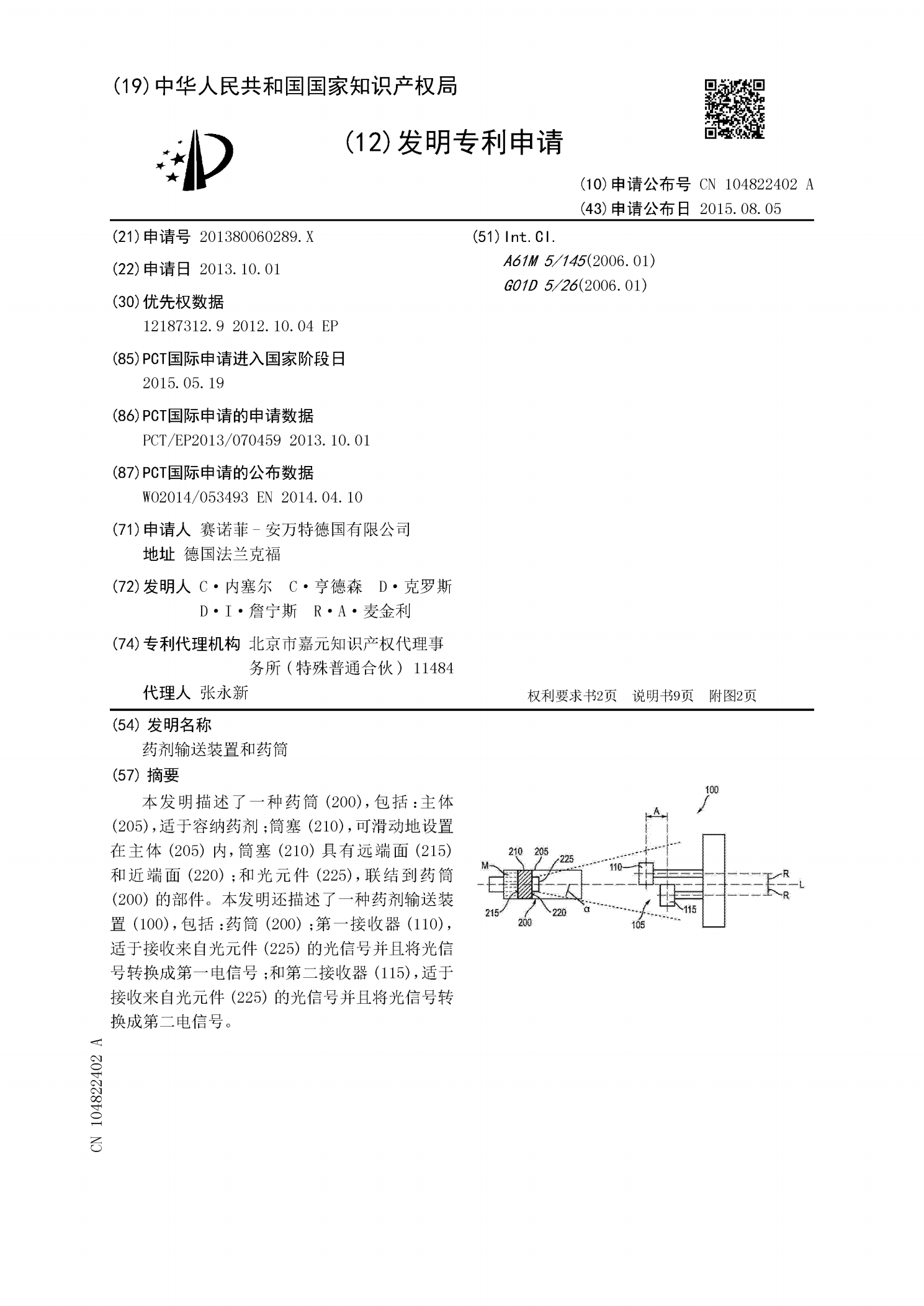

本发明描述了一种药筒(200),包括:主体(205),适于容纳药剂;筒塞(210),可滑动地设置在主体(205)内,筒塞(210)具有远端面(215)和近端面(220);和光元件(225),联结到药筒(200)的部件。本发明还描述了一种药剂输送装置(100),包括:药筒(200);第一接收器(110),适于接收来自光元件(225)的光信号并且将光信号转换成第一电信号;和第二接收器(115),适于接收来自光元件(225)的光信号并且将光信号转换成第二电信号。

充气轮胎的成形方法和成形装置.pdf

本发明提供一种充气轮胎的成形方法和成形装置,当设置在刚性内模具的外周面的轮胎构成部件上贴合胎侧部件时,能够防止胎侧部件的表面形状变形的同时贴紧胎侧部件,针对配置在与所制造的轮胎内周面的外观形状几乎相同形状的圆筒状的刚性内模具(11)的外周面的相当于胎体材料(17)的轮胎胎侧部的范围(T),使形成在环状支架(2)上的环状凹部(3)与其相对而置以覆盖该范围,接着,吸引凹部和被凹部覆盖的胎体材料之间间隙(S)的空气而进行减压,并在该减压的状态下,将通过配置在凹部内且具有与胎侧部件(20)的表面形状相同形状的保持

一种传热板成形装置和成形方法.pdf

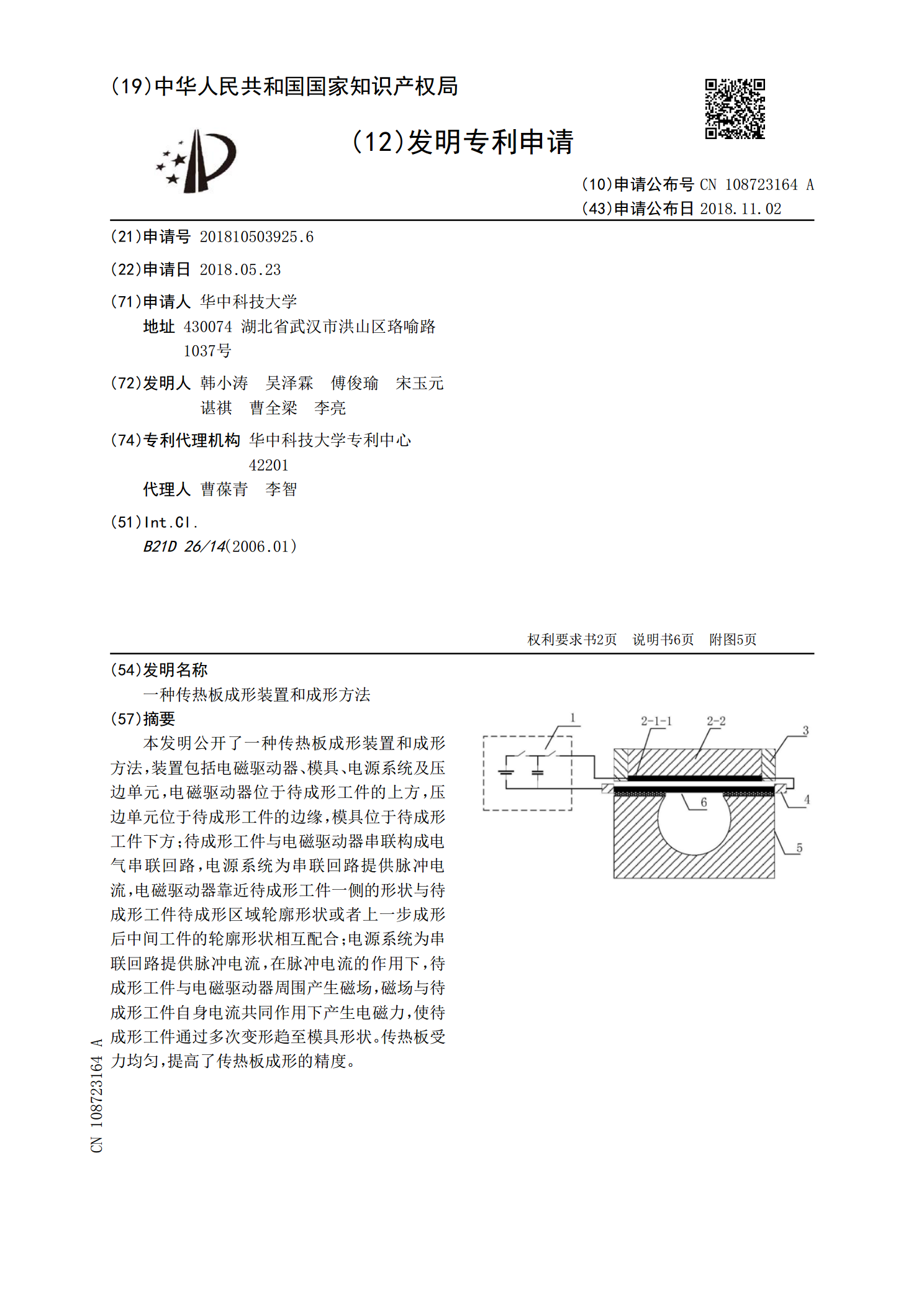

本发明公开了一种传热板成形装置和成形方法,装置包括电磁驱动器、模具、电源系统及压边单元,电磁驱动器位于待成形工件的上方,压边单元位于待成形工件的边缘,模具位于待成形工件下方;待成形工件与电磁驱动器串联构成电气串联回路,电源系统为串联回路提供脉冲电流,电磁驱动器靠近待成形工件一侧的形状与待成形工件待成形区域轮廓形状或者上一步成形后中间工件的轮廓形状相互配合;电源系统为串联回路提供脉冲电流,在脉冲电流的作用下,待成形工件与电磁驱动器周围产生磁场,磁场与待成形工件自身电流共同作用下产生电磁力,使待成形工件通过多