深孔拉铰刀的应用.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

深孔拉铰刀的应用.docx

深孔拉铰刀的应用深孔拉铰刀是一种专业的切削工具,通常用于对工件进行深孔拉削和铰削加工。它具有高效、精确和可靠的特点,被广泛应用于航空航天、汽车制造、机械制造和船舶工业等领域。本文将从深孔拉削和铰削的定义和特点、深孔拉铰刀的设计原理与结构、应用领域和发展趋势等方面进行综述。一、深孔拉削与铰削的定义和特点深孔拉削是指将切削工具放置在主轴中心的延长线上,通过刀具旋转和工件进给的相对运动,对工件进行内圈表面的切削加工。深孔拉削具有以下特点:1.高效性:深孔拉削可在一次切削中完成多个刀具的加工过程。相比于其他切削方

一种深孔铰刀.pdf

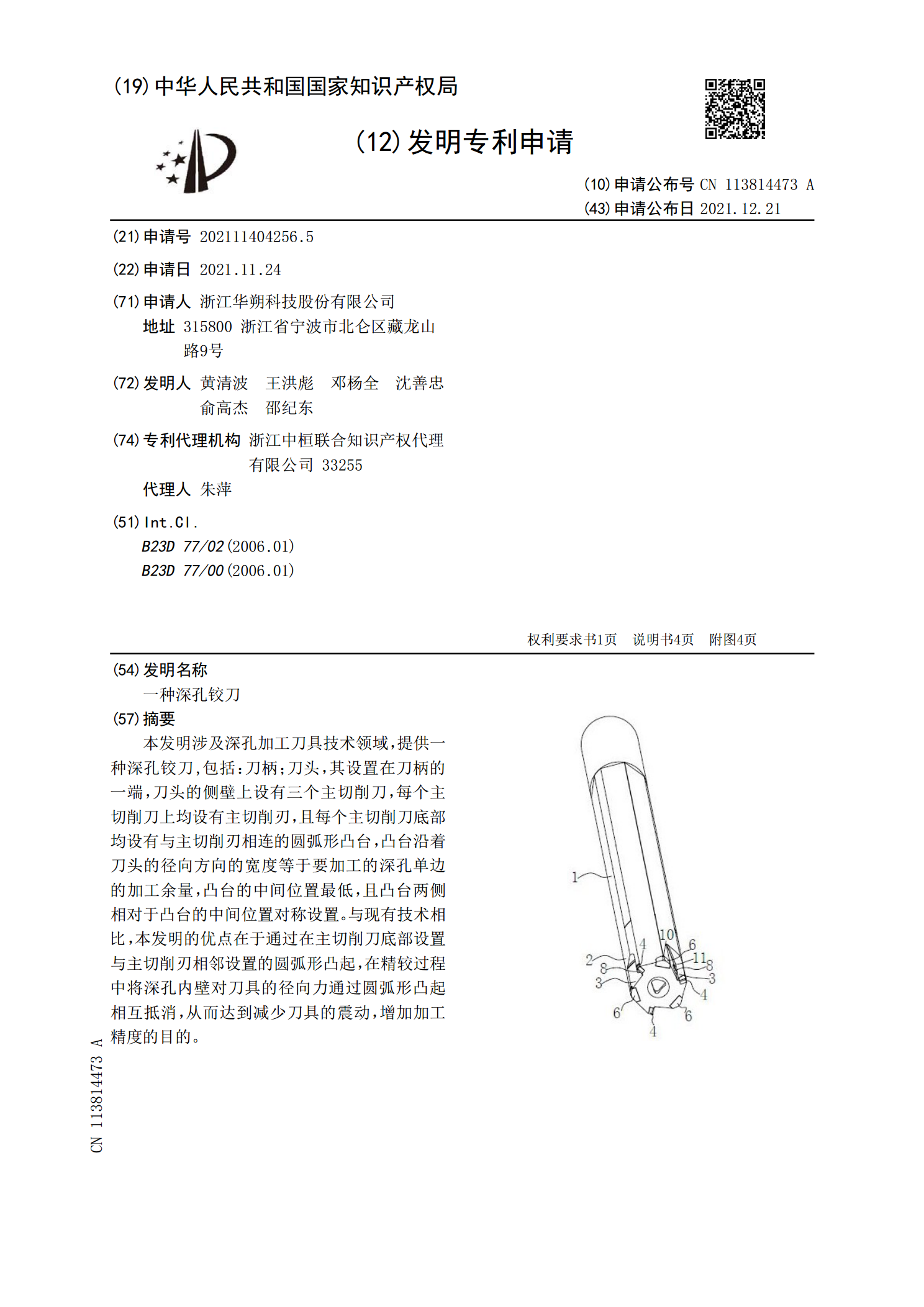

本发明涉及深孔加工刀具技术领域,提供一种深孔铰刀,包括:刀柄;刀头,其设置在刀柄的一端,刀头的侧壁上设有三个主切削刀,每个主切削刀上均设有主切削刃,且每个主切削刀底部均设有与主切削刃相连的圆弧形凸台,凸台沿着刀头的径向方向的宽度等于要加工的深孔单边的加工余量,凸台的中间位置最低,且凸台两侧相对于凸台的中间位置对称设置。与现有技术相比,本发明的优点在于通过在主切削刀底部设置与主切削刃相邻设置的圆弧形凸起,在精较过程中将深孔内壁对刀具的径向力通过圆弧形凸起相互抵消,从而达到减少刀具的震动,增加加工精度的目的。

拉铰在深孔加工中的应用.docx

拉铰在深孔加工中的应用拉铰是一种深孔加工工具,广泛应用于各个行业中的金属加工过程中。它能够有效地在深孔中进行孔壁的加工,具有高效、精确和可靠的特点。本文将介绍拉铰在深孔加工中的应用,包括其工作原理、优势和注意事项等方面的内容。一、工作原理拉铰是由主刀刃和切削刃组成的旋转刀具。当拉铰进入工件中央时,主刀刃起到定位和引导的作用,而切削刃则完成金属材料的切削加工。拉铰的主要工作原理是通过旋转刀具的转动和进给运动,使切削刃逐渐削除孔壁上的金属材料,从而形成加工孔。二、优势1.高效快速:拉铰相较于传统的孔加工方法,

应用单刃外铰刀对小直径深孔进行高效、精密加工.docx

应用单刃外铰刀对小直径深孔进行高效、精密加工单刃外铰刀是一种常用于金属加工中的切削工具,其在小直径深孔加工中具有高效、精密的特点。本文将从单刃外铰刀的工作原理、优点和在小直径深孔加工中的应用等方面进行论述。一、单刃外铰刀的工作原理单刃外铰刀是一种用于加工金属材料的切削工具,其主要利用其切削刃对工件进行切削削除材料。单刃外铰刀的工作原理基本上是通过旋转工件和切削刃的相对运动来实现的。当单刃外铰刀进入工件时,刃角会产生摩擦力和切削力,将工件上的材料削除。与其他刀具不同的是,单刃外铰刀只有一条主切削刃,因此在加

简约高效深孔拉底方法的研究与应用.docx

简约高效深孔拉底方法的研究与应用深孔加工是一种重要的高难度加工技术,在各类先进制造业领域中拥有着广泛的应用。然而,由于深孔加工难度大、制造周期长、成本高等问题的存在,许多厂家在实际操作中面临着许多困难。本文将结合现有研究成果,论述一种名为“简约高效深孔拉底方法”的技术,并探讨其在实际加工中的应用价值。一、研究背景在传统深孔加工中,由于长孔深度、小孔径、高拉伸率以及负偏差等特殊要求的存在,导致工艺流程繁琐,加工周期长,不良率高。特别是对于一些结构复杂的工件来说,传统深孔加工难以胜任,导致加工“天价”和周期太