板状异形件的冷挤成型工艺及模具.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

板状异形件的冷挤成型工艺及模具.docx

板状异形件的冷挤成型工艺及模具标题:板状异形件的冷挤成型工艺及模具摘要:板状异形件的冷挤成型工艺及模具是一种常用的金属成形方法,其通过压力将金属材料在室温下加工成具有特定形状和尺寸的板状异形件。本文将从技术原理、工艺流程和模具设计等方面进行探讨,旨在全面了解板状异形件的冷挤成型工艺及模具的相关知识。一、引言板状异形件的冷挤成型工艺及模具是一种广泛应用于制造行业的成形技术,可以制作出形态复杂、尺寸精确的板状异形件,具有重要的应用价值。二、工艺原理板状异形件的冷挤成型是利用挤压力将金属材料塑性变形成具有特定形

双件冷辗扩成型工艺及成型模具.pdf

本发明公开了一种双件冷辗扩成型工艺及成型模具,成型工艺包括以下步骤:1)下料;2)冷辗成型:对两个坯件同时开始冷辗变形轧制成冷辗件;3)测量到位:采用两个测量探头进行冷辗件加工到位与否的探测;4)落料:将两个加工到位的冷辗件同时离开加工工位。成型模具包括两个下料机械手、冷辗轮、冷辗芯轴、两个支撑轮、中间支撑轮、圆度轮及两个测量探头,冷辗轮的型腔是双槽型设计,两个坯件放置到冷辗扩成型模具的冷辗轮和冷辗芯轴之间的双槽辗扩成型,两个支撑轮、中间支撑轮用于给冷辗芯轴施加均衡的压力,圆度轮用于辅助坯件成型为冷辗件过

冷挤铝手柄工艺及模具.docx

冷挤铝手柄工艺及模具标题:冷挤铝手柄工艺及模具摘要:本论文将介绍冷挤铝手柄的工艺以及制造过程中所需的模具,详细介绍了冷挤铝手柄的设计、材料选择、成形工艺、模具制造等方面的内容。通过研究冷挤铝手柄的工艺与模具设计,能够为相关领域的工程师和设计师提供参考和指导,提高产品质量和生产效率。1.引言冷挤铝手柄作为一种常见的工业零件,广泛应用于机械设备、家用电器等领域。其具有重量轻、强度高、耐磨性好等特点,因此备受关注。为了满足市场需求,不断提高生产效率和产品质量,研究冷挤铝手柄的工艺及模具变得至关重要。2.冷挤铝手

混凝土板件成型模具、混凝土板件及成型方法.pdf

本申请实施例提供了一种混凝土板件成型模具、混凝土板件及成型方法,该模具包括柔性板、移动块和驱动组件。多个所述移动块点阵排布在所述柔性板的下方并均与所述驱动组件连接,所述驱动组件用于驱动多个所述移动块独立移动,所述移动块移动时带动所述柔性板发生形变并形成混凝土板件的成型空间。本申请实施例提供的混凝土板件成型模具通过在柔性板的下方排列多个可以独立移动的移动块,使柔性板可以发生可控变形,达到灵活、定制化成型混凝土板件的目的。

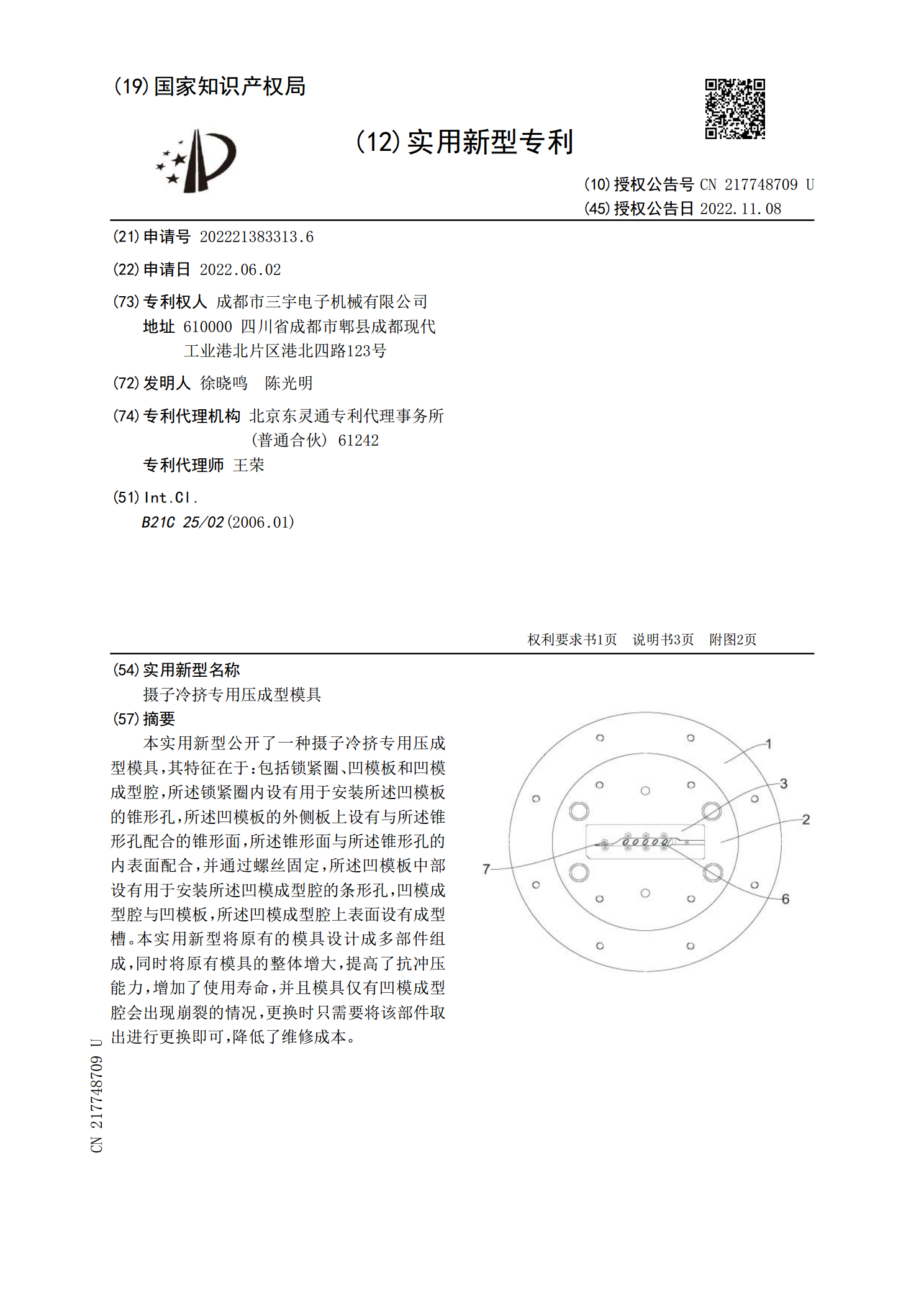

摄子冷挤专用压成型模具.pdf

本实用新型公开了一种摄子冷挤专用压成型模具,其特征在于:包括锁紧圈、凹模板和凹模成型腔,所述锁紧圈内设有用于安装所述凹模板的锥形孔,所述凹模板的外侧板上设有与所述锥形孔配合的锥形面,所述锥形面与所述锥形孔的内表面配合,并通过螺丝固定,所述凹模板中部设有用于安装所述凹模成型腔的条形孔,凹模成型腔与凹模板,所述凹模成型腔上表面设有成型槽。本实用新型将原有的模具设计成多部件组成,同时将原有模具的整体增大,提高了抗冲压能力,增加了使用寿命,并且模具仅有凹模成型腔会出现崩裂的情况,更换时只需要将该部件取出进行更换即