外齿圆柱齿轮拉削工艺探讨.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

外齿圆柱齿轮拉削工艺探讨.docx

外齿圆柱齿轮拉削工艺探讨外齿圆柱齿轮拉削工艺探讨摘要:外齿圆柱齿轮是机械传动中常见的一种元件,其制造工艺对于齿轮的精度和性能具有重要影响。本文通过分析和探讨外齿圆柱齿轮拉削工艺,包括工艺流程、工艺参数和工艺优化等方面的内容,旨在提高外齿圆柱齿轮的制造效率和质量,满足不同应用领域的需求。一、引言外齿圆柱齿轮作为机械传动中最常用的一种传动元件,广泛应用于汽车、机床、航天等领域。其制造工艺对于齿轮的精度和性能具有重要影响,因此,对于外齿圆柱齿轮的制造工艺进行深入研究和探讨,具有重要的理论和应用价值。二、外齿圆柱

回转拉削工艺.docx

回转拉削工艺回转拉削工艺摘要:回转拉削工艺是一种常用的金属加工工艺,通过将金属材料固定在回转工作台上,并使用切削工具进行切削来达到所需的形状和尺寸。本论文将探讨回转拉削工艺的原理、应用领域以及相关的发展趋势。1.引言回转拉削工艺是一种广泛应用于金属材料加工的工艺,具有高效、精密和灵活性的特点。它广泛应用于航空、汽车、机械等行业中,用于制造各种零件和组件。回转拉削工艺的发展已经取得了显著的进展,不断推动着金属加工技术的革新。2.原理回转拉削工艺的原理是通过将金属材料固定在一台回转工作台上,工作台可以同时进行

旋转拉削工艺.docx

旋转拉削工艺旋转拉削工艺简介旋转拉削工艺是一种常用的金属加工方法,它主要通过将工件固定在旋转工作台上,然后使用切削刀具对工件进行切削,从而实现对工件形状和尺寸的精确加工。旋转拉削工艺被广泛应用于车床加工、铣床加工、数控加工等领域。本论文将对旋转拉削工艺的原理、应用及发展进行综述。一、旋转拉削工艺的原理旋转拉削工艺的原理主要包括切削过程、切削力和表面质量。切削过程:在旋转拉削工艺中,刀具通过相对旋转的方式对工件进行切削。刀具通过与工件接触,产生切削力矩,使工件相对于刀具均匀旋转。通过对刀具的移动和切削速度的

内齿拉削新方法.docx

内齿拉削新方法内齿拉削是一种先进的加工方法,在机械加工领域具有广泛的应用前景。本文旨在介绍内齿拉削的原理、方法、优势和应用领域,并对其未来发展进行展望。一、内齿拉削的原理和方法1.原理:内齿拉削是利用切削刀具的旋转运动和工件的直线运动相结合,通过刀具在工件上的切削运动,实现对工件内孔壁的加工。2.方法:(1)选择合适的切削刀具:刀具选择是内齿拉削的关键,一般选择切削力小、耐磨性好的硬质合金刀具;(2)确定刀具的位置:刀具的位置要准确,以保证切削运动的正常进行;(3)调节刀具运动速度:刀具运动速度的调整对于

一种齿轮削齿插刀装置及其削齿工艺.pdf

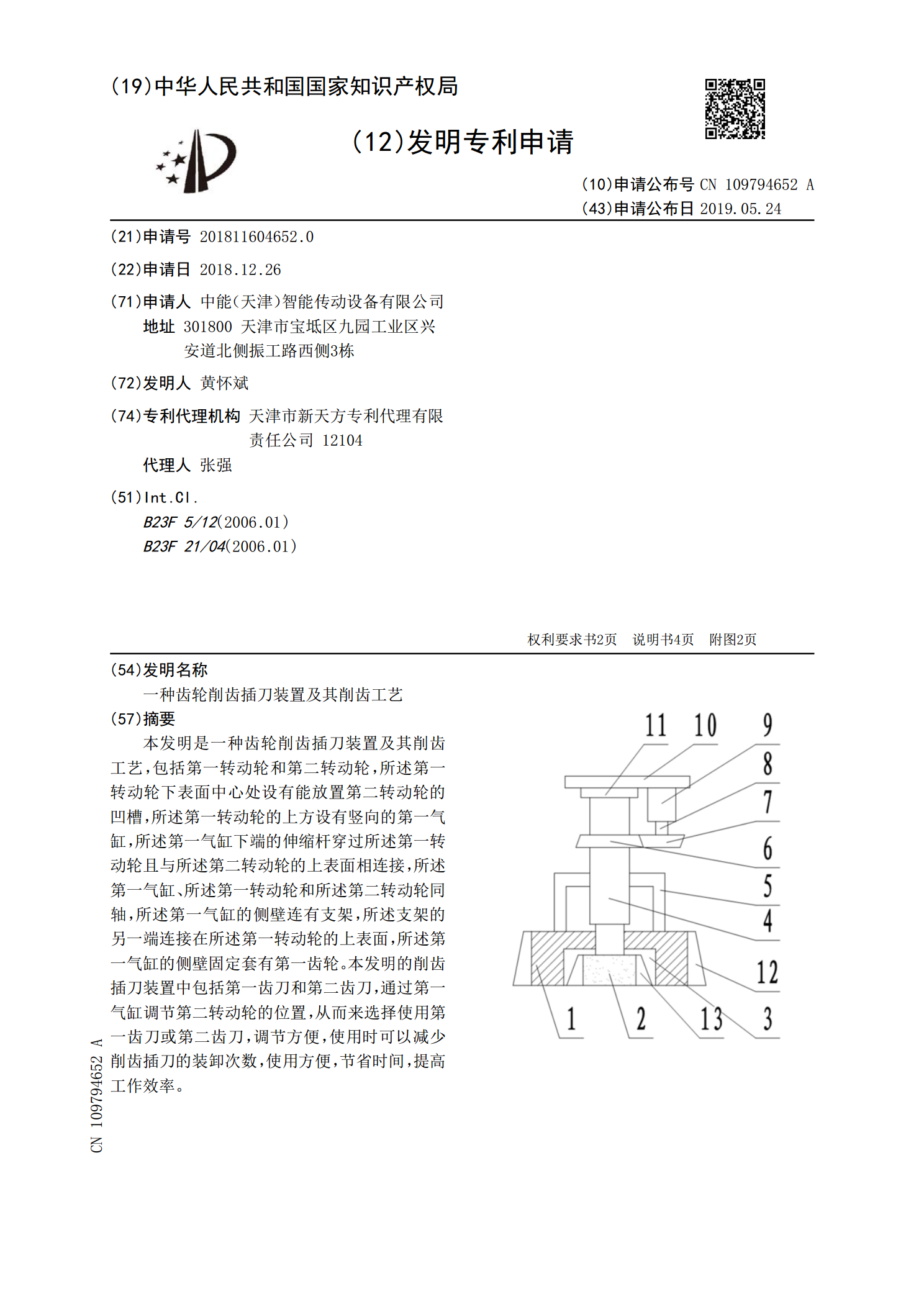

本发明是一种齿轮削齿插刀装置及其削齿工艺,包括第一转动轮和第二转动轮,所述第一转动轮下表面中心处设有能放置第二转动轮的凹槽,所述第一转动轮的上方设有竖向的第一气缸,所述第一气缸下端的伸缩杆穿过所述第一转动轮且与所述第二转动轮的上表面相连接,所述第一气缸、所述第一转动轮和所述第二转动轮同轴,所述第一气缸的侧壁连有支架,所述支架的另一端连接在所述第一转动轮的上表面,所述第一气缸的侧壁固定套有第一齿轮。本发明的削齿插刀装置中包括第一齿刀和第二齿刀,通过第一气缸调节第二转动轮的位置,从而来选择使用第一齿刀或第二齿