全自动提拉单晶炉系统控制技术.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

全自动提拉单晶炉系统控制技术.docx

全自动提拉单晶炉系统控制技术全自动提拉单晶炉系统控制技术摘要:全自动提拉单晶炉系统是单晶生长过程中的重要设备,对于材料的纯度和晶体质量具有举足轻重的影响。本论文主要研究全自动提拉单晶炉系统的控制技术,通过分析系统的结构和工作原理,讨论了全自动提拉单晶炉系统的控制需求,并提出了相应的控制策略。在此基础上,还介绍了几种典型的控制方法,并对其进行比较和评估。最后,对未来全自动提拉单晶炉系统控制技术的发展进行了展望。关键词:全自动提拉单晶炉系统;控制技术;控制需求;控制策略;控制方法第1章引言全自动提拉单晶炉系统

籽晶夹头及单晶提拉炉.pdf

本发明提供一种籽晶夹头及单晶提拉炉,所述籽晶夹头为透明夹头,所述籽晶夹头的头部设有气流导向斜面。本发明的籽晶夹头为透明籽晶头,从引晶阶段开始都可以观察到整个过程,可以及时观测和及时修正引晶直径,确保整个拉晶过程正常进行,保证了晶锭生长的质量;通过在所述籽晶夹头的头部设置气流导向斜面,可以更好的引导炉腔体内气流,减少乱流现象的产生,从而保证晶锭生长的质量。

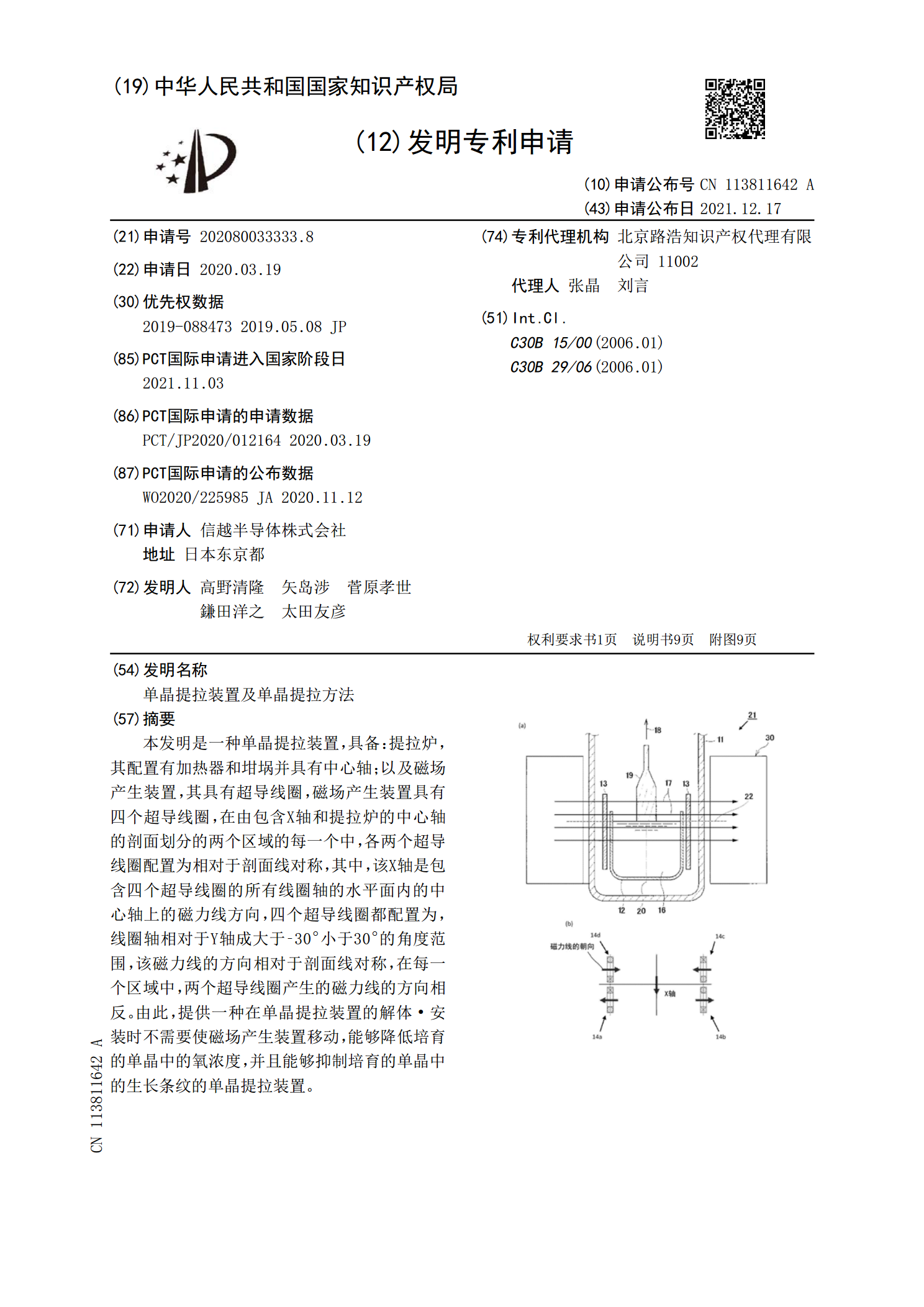

单晶提拉装置及单晶提拉方法.pdf

本发明是一种单晶提拉装置,具备:提拉炉,其配置有加热器和坩埚并具有中心轴;以及磁场产生装置,其具有超导线圈,磁场产生装置具有四个超导线圈,在由包含X轴和提拉炉的中心轴的剖面划分的两个区域的每一个中,各两个超导线圈配置为相对于剖面线对称,其中,该X轴是包含四个超导线圈的所有线圈轴的水平面内的中心轴上的磁力线方向,四个超导线圈都配置为,线圈轴相对于Y轴成大于‑30°小于30°的角度范围,该磁力线的方向相对于剖面线对称,在每一个区域中,两个超导线圈产生的磁力线的方向相反。由此,提供一种在单晶提拉装置的解体·安装

一种单晶提拉炉及其利用单晶提拉炉制造二元或多元合金的方法.pdf

本发明公开了一种单晶提拉炉,上保温筒内设置有隔热罩,隔热罩内设置有冷却气喷嘴系统,所述副炉室下端连接有水冷套。同时公开了利用单晶提拉炉制造二元或多元合金的方法,晶体通过置于熔体上方的水冷套、冷却气体喷嘴系统及由隔热保温材料制成的隔热罩使沾取在合金锭下方的薄层熔体快速冷却至低共熔温度以下的温度区而固化。已沾取的薄层熔体完全固化并达到比低共熔温度低300-400oC的温度范围时,开始下一个沾取熔体并快速冷却的过程。通过沾取—冷却的不断循环得到二元或多元合金。本发明在常规单晶提拉炉的基础上,增设了水冷套、隔热罩

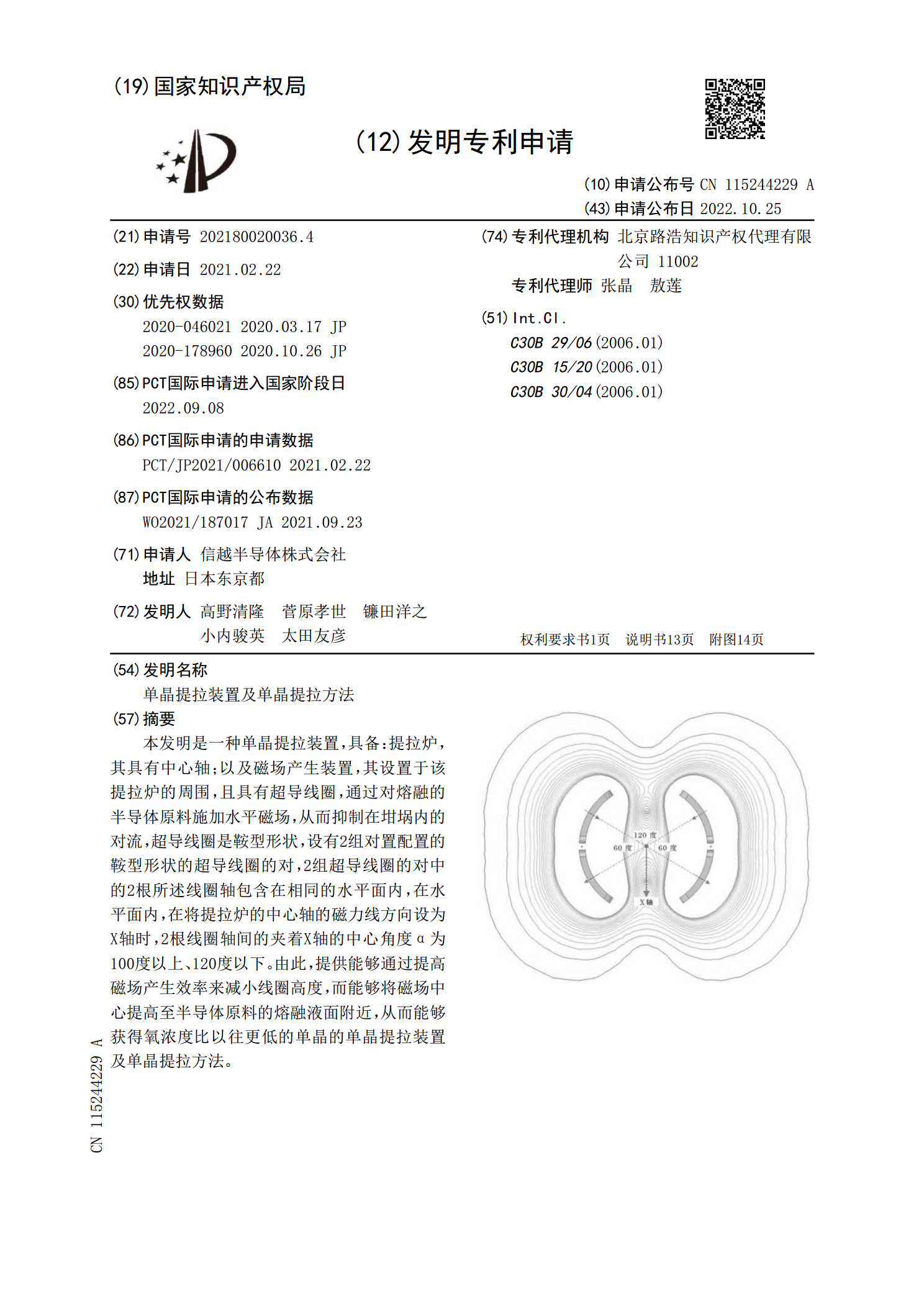

单晶提拉装置及单晶提拉方法.pdf

本发明是一种单晶提拉装置,具备:提拉炉,其具有中心轴;以及磁场产生装置,其设置于该提拉炉的周围,且具有超导线圈,通过对熔融的半导体原料施加水平磁场,从而抑制在坩埚内的对流,超导线圈是鞍型形状,设有2组对置配置的鞍型形状的超导线圈的对,2组超导线圈的对中的2根所述线圈轴包含在相同的水平面内,在水平面内,在将提拉炉的中心轴的磁力线方向设为X轴时,2根线圈轴间的夹着X轴的中心角度α为100度以上、120度以下。由此,提供能够通过提高磁场产生效率来减小线圈高度,而能够将磁场中心提高至半导体原料的熔融液面附近,从而