百吨级球墨铸铁核乏燃料容器铸造工艺研究与优化.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

百吨级球墨铸铁核乏燃料容器铸造工艺研究与优化.docx

百吨级球墨铸铁核乏燃料容器铸造工艺研究与优化百吨级球墨铸铁核乏燃料容器在核工业中具有重要的应用价值,因此其制造工艺的研究和优化具有重要的意义。本文将就百吨级球墨铸铁核乏燃料容器的铸造工艺进行分析和探讨。一、工艺流程:1.原料准备:检验原料并筛分出适合制造球墨铸铁核乏燃料容器的铸造材料。2.模具制造:根据容器的设计图纸,设计制造符合需求的模具。3.铸造:在合适的条件下将熔化的球墨铸铁铸造到模具中,使之凝固成型。4.喷砂、摆放:对铸造后的容器进行清洗、砂喷、除毛等处理后摆放入预定位置等待后续加工。5.热处理:

球墨铸铁乏燃料运输容器铸件的评定方法.pdf

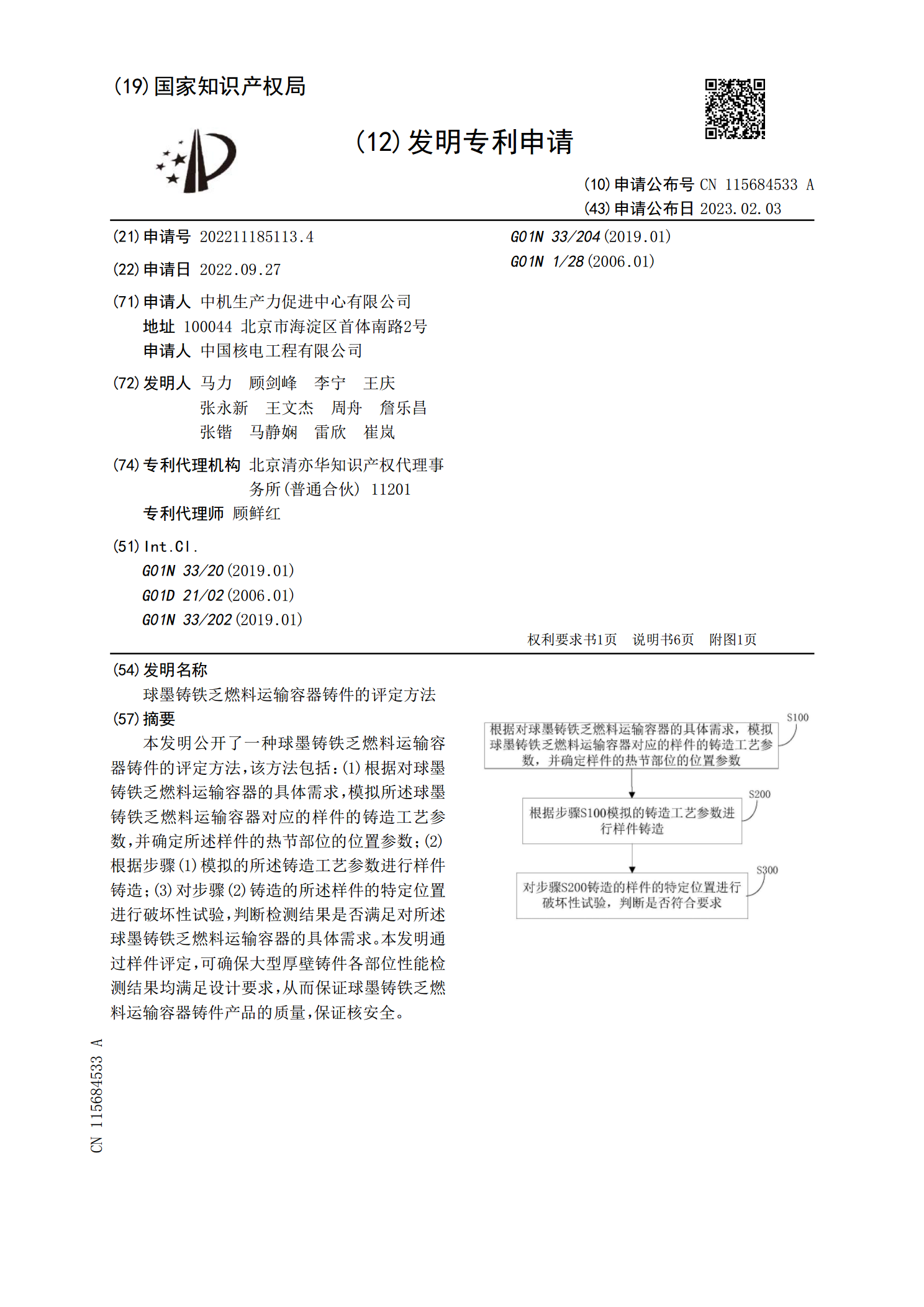

本发明公开了一种球墨铸铁乏燃料运输容器铸件的评定方法,该方法包括:(1)根据对球墨铸铁乏燃料运输容器的具体需求,模拟所述球墨铸铁乏燃料运输容器对应的样件的铸造工艺参数,并确定所述样件的热节部位的位置参数;(2)根据步骤(1)模拟的所述铸造工艺参数进行样件铸造;(3)对步骤(2)铸造的所述样件的特定位置进行破坏性试验,判断检测结果是否满足对所述球墨铸铁乏燃料运输容器的具体需求。本发明通过样件评定,可确保大型厚壁铸件各部位性能检测结果均满足设计要求,从而保证球墨铸铁乏燃料运输容器铸件产品的质量,保证核安全。

乏燃料运输容器研究进展.docx

乏燃料运输容器研究进展随着能源需求的不断增长,乏燃料运输容器成为了面临挑战的一个重要领域。乏燃料是指在核反应堆中经过使用后失去了热输出和裂变产物产生能力的燃料,同时也有可能具有放射性。因此,如何处理和储存乏燃料,是作者本文论述的重点。目前,乏燃料的储存方式主要有两种,一种是存储在燃料池中,这种方式可以为反应堆提供燃料,同时也可以将乏燃料从反应堆中移除,以避免过度放射性积累和负面影响。然而,这种方式需要大量的水和冷却剂,需要在燃料池周围制造一个安全的区域,以确保任何泄漏或者失控时没有人员伤亡或者环境污染。此

球墨铸铁弯管铸造工艺设计及优化.pptx

,目录PartOnePartTwo球墨铸铁弯管的应用铸造工艺流程简介铸造工艺优化的重要性PartThree模具设计浇注系统设计冷却系统设计冒口和出气孔设计PartFour优化铸造工艺参数提高球化率与石墨形态的优化控制残留物与夹杂物防止缩孔与缩松的措施PartFive铸造缺陷的识别与防止质量检测标准与方法生产过程中的质量控制质量管理体系的建立与实施PartSix智能化铸造工艺的发展新材料的应用与探索绿色铸造技术的推广与实践未来铸造工艺的创新与突破THANKS

球墨铸铁弯管铸造工艺设计及优化.pptx

,CONTENTS01.02.球墨铸铁弯管的应用铸造工艺流程简介铸造工艺优化的重要性03.模具设计浇注系统设计冷却系统设计冒口和出气孔设计04.优化铸造参数采用先进的铸造技术控制合金成分提高模具质量和使用寿命05.优化前的问题和难点优化方案的制定和实施优化后的效果评估和反馈06.高效化、绿色化发展智能化技术的应用新型材料的应用研究铸造工艺标准与规范的发展07.球墨铸铁弯管铸造工艺的重要性和发展前景未来研究方向和展望感谢您的观看!