无侧隙双滚柱包络环面蜗杆传动的性能试验研究.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

无侧隙双滚柱包络环面蜗杆传动的性能试验研究.docx

无侧隙双滚柱包络环面蜗杆传动的性能试验研究随着机械传动技术的不断发展,传动效率和可靠性成为了越来越重要的性能指标。其中,蜗杆传动是一种常见的精密传动装置,它具有传动效率高、精度高、噪声小等优点,在机器人、工程机械、医疗器械等领域得到广泛应用。本文旨在通过试验研究,探究无侧隙双滚柱包络环面蜗杆传动的性能表现,并为其在实际应用中提供参考依据。首先,本文将介绍传动原理及相关参数的确定,然后将详细描述试验装置和试验方法,最后分析试验结果并讨论其意义与局限性。一、传动原理和参数确定蜗杆传动是由蜗杆和蜗轮组成的,其中

无侧隙阶梯滚柱包络环面蜗杆传动.pdf

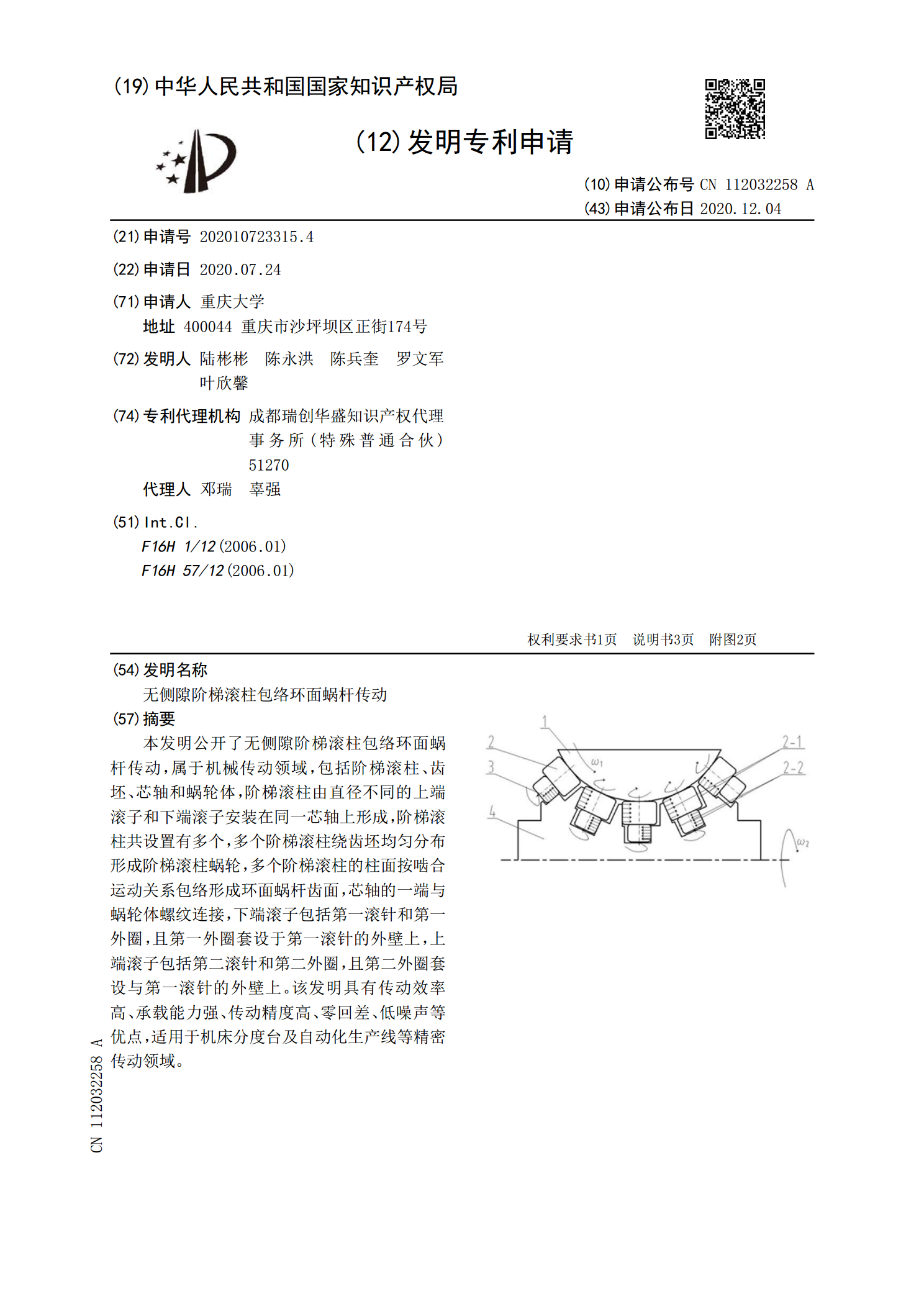

本发明公开了无侧隙阶梯滚柱包络环面蜗杆传动,属于机械传动领域,包括阶梯滚柱、齿坯、芯轴和蜗轮体,阶梯滚柱由直径不同的上端滚子和下端滚子安装在同一芯轴上形成,阶梯滚柱共设置有多个,多个阶梯滚柱绕齿坯均匀分布形成阶梯滚柱蜗轮,多个阶梯滚柱的柱面按啮合运动关系包络形成环面蜗杆齿面,芯轴的一端与蜗轮体螺纹连接,下端滚子包括第一滚针和第一外圈,且第一外圈套设于第一滚针的外壁上,上端滚子包括第二滚针和第二外圈,且第二外圈套设与第一滚针的外壁上。该发明具有传动效率高、承载能力强、传动精度高、零回差、低噪声等优点,适用于

无侧隙双滚柱包络环面蜗杆传动减速器的设计与分析.docx

无侧隙双滚柱包络环面蜗杆传动减速器的设计与分析设计与分析无侧隙双滚柱包络环面蜗杆传动减速器摘要:环面蜗杆传动减速器是一种常见的传动装置,其主要特点是结构紧凑、传动效率高。在传统的环面蜗杆传动减速器中存在着侧隙问题,会导致传动精度下降、噪声增加等问题。为了解决这个问题,本文提出了一种无侧隙双滚柱包络环面蜗杆传动减速器的设计与分析方法。首先,介绍了减速器的基本原理和工作过程。然后,详细描述了无侧隙双滚柱包络环面蜗杆传动减速器的结构设计,并对其进行了力学分析和运动学分析。最后,使用SolidWorks软件建立了

无侧隙双滚子包络环面蜗杆传动的啮合性能分析.docx

无侧隙双滚子包络环面蜗杆传动的啮合性能分析一、引言传动技术是现代工程领域中不可或缺的一项技术,其作用在于将动力转换为不同方向或速度的运动,实现机械设备的工作。而在传动技术中,蜗杆传动是一种重要的传动方式,其优缺点明显,被广泛应用于各个领域。但是,在传统蜗杆传动中,因为蜗杆对蜗轮的啮合是点对线的啮合方式,其传动效率较低,并且存在较大的轴向力和磨损问题。因此,近年来出现了无侧隙双滚子包络环面蜗杆传动技术,其采用滚动对滚动的方式,利用包络原理减小了传动间隙,有效解决了传统蜗杆传动中的问题。本文旨在介绍无侧隙双滚

误差对无侧隙双滚子包络环面蜗杆传动啮合性能的影响研究.docx

误差对无侧隙双滚子包络环面蜗杆传动啮合性能的影响研究一、引言无侧隙双滚子包络环面蜗杆传动是一种高效、节能的传动方式,已广泛应用于各种机械设备中。在传动过程中,啮合性能是影响传动效率和精度的重要因素。误差作为不可避免的因素,会对传动的啮合性能产生一定的影响。因此,本文旨在研究误差对该传动的啮合性能的影响,以期为该传动的设计和应用提供依据。二、无侧隙双滚子包络环面蜗杆传动的结构及工作原理无侧隙双滚子包络环面蜗杆传动由蜗杆、蜗轮和包络环组成。蜗杆通过动力装置驱动产生旋转运动,蜗轮则与蜗杆啮合,通过滚子滚动完成传