基于振动钻削的深孔加工研究.docx

骑着****猪猪

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

基于振动钻削的深孔加工研究.docx

基于振动钻削的深孔加工研究摘要深孔加工是现代制造业中重要的加工工艺之一,具有广泛的应用前景和巨大的发展潜力。振动钻削是现代深孔加工技术中的一种新兴方式,它通过对工件表面施加高频振动,可以在实现高效加工的同时,减少切削力和热应力等不利影响,提高加工精度和表面质量。本文将介绍振动钻削的基本原理和特点,并探讨其在深孔加工中的应用现状和未来发展趋势。关键词:振动钻削;深孔加工;加工精度;表面质量一、引言深孔加工是指在工件较长且直径较小的孔内进行加工,通常孔径与加工深度之比大于10。传统的深孔加工方法包括刀具旋转和

深孔加工低频振动钻削试验研究.pptx

汇报人:CONTENTS添加章节标题研究背景与意义深孔加工技术的重要性低频振动钻削技术的原理及特点研究目的与意义试验材料与方法试验材料试验设备与方法试验过程与步骤试验结果与分析试验结果展示结果分析钻头几何参数:钻头直径、钻头长度、钻头刃口角度等钻头材料:钻头材料硬度、耐磨性、抗疲劳性等钻头转速:钻头转速对钻削效率、钻削质量、钻削稳定性的影响钻头进给速度:钻头进给速度对钻削效率、钻削质量、钻削稳定性的影响钻头冷却方式:钻头冷却方式对钻削效率、钻削质量、钻削稳定性的影响钻头排屑方式:钻头排屑方式对钻削效率、钻

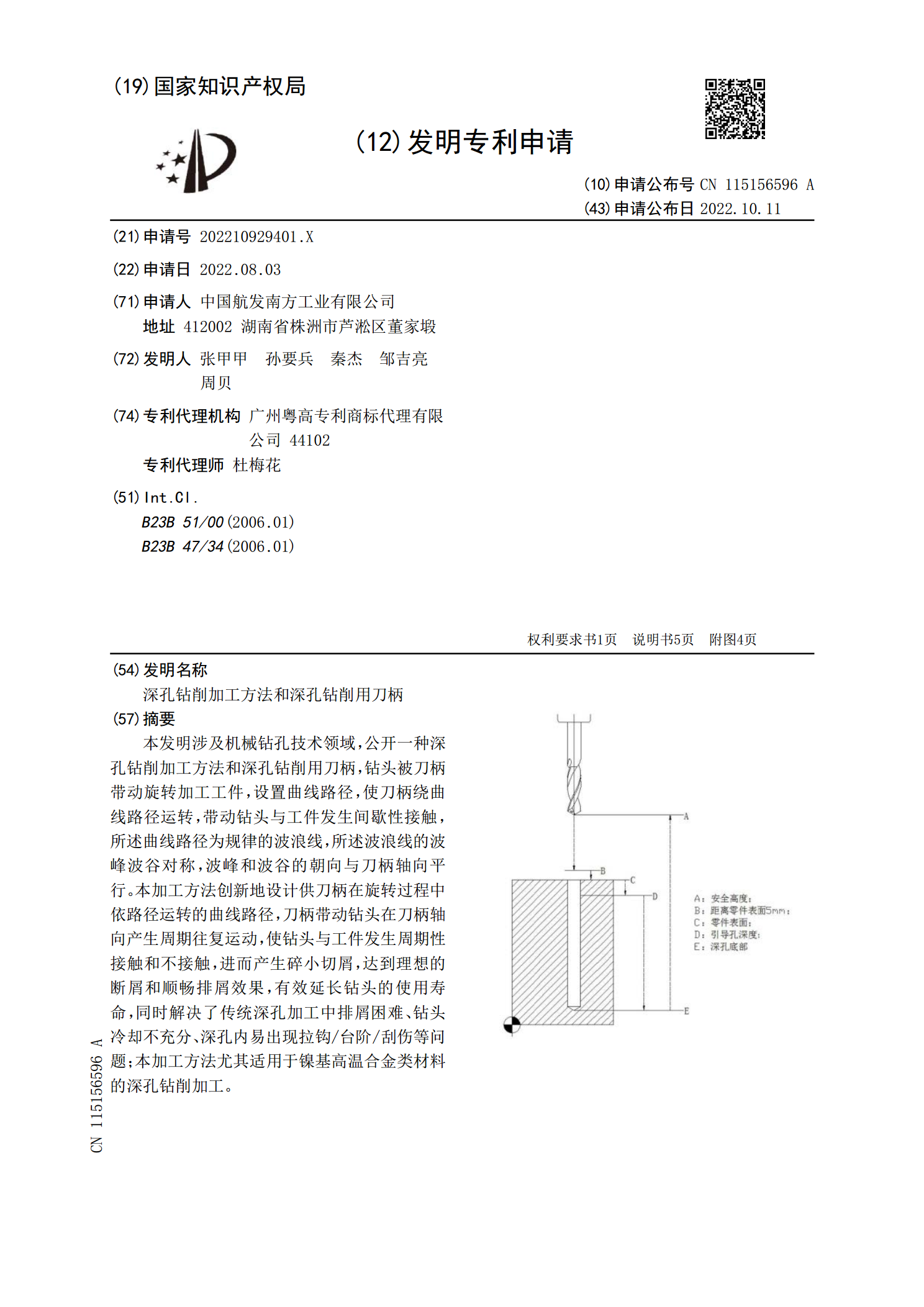

深孔钻削加工方法和深孔钻削用刀柄.pdf

本发明涉及机械钻孔技术领域,公开一种深孔钻削加工方法和深孔钻削用刀柄,钻头被刀柄带动旋转加工工件,设置曲线路径,使刀柄绕曲线路径运转,带动钻头与工件发生间歇性接触,所述曲线路径为规律的波浪线,所述波浪线的波峰波谷对称,波峰和波谷的朝向与刀柄轴向平行。本加工方法创新地设计供刀柄在旋转过程中依路径运转的曲线路径,刀柄带动钻头在刀柄轴向产生周期往复运动,使钻头与工件发生周期性接触和不接触,进而产生碎小切屑,达到理想的断屑和顺畅排屑效果,有效延长钻头的使用寿命,同时解决了传统深孔加工中排屑困难、钻头冷却不充分、深

超声波振动钻削微小深孔的研究.docx

超声波振动钻削微小深孔的研究超声波振动钻削微小深孔的研究摘要:随着微加工技术的快速发展,对于微小深孔加工的需求也越来越高。超声波振动钻削作为一种新型的加工方法,以其高效、高精度,受到了广泛关注。本文主要研究了超声波振动钻削在微小深孔加工中的应用,包括钻削机理、影响因素以及优化方法等。研究结果表明,超声波振动钻削可以有效提高微小深孔加工的效率和质量。关键词:超声波振动钻削;微小深孔加工;钻削机理;优化方法1.引言微小深孔是指孔径小于0.5mm、深度大于10mm的精密孔加工。传统的机械加工方法难以满足微小深孔

基于振动信号的深孔钻削涡振在线检测方法研究.docx

基于振动信号的深孔钻削涡振在线检测方法研究基于振动信号的深孔钻削涡振在线检测方法研究摘要:深孔钻削涡振是一种常见的钻削过程中的动态不稳定现象,会导致工件表面质量的下降和工具的寿命缩短。因此,深孔钻削涡振的在线检测方法对于保证加工质量和提高加工效率具有重要意义。本文基于振动信号,研究了深孔钻削涡振的在线检测方法,包括特征提取和判别模型的建立。通过实验验证,该方法能够准确地检测深孔钻削涡振,为后续的预警和控制提供基础。1.引言深孔钻削涡振是由于切屑形成和切削力激励相互作用导致的机械系统的自激振动。涡振的发生会