基于数值模拟的管材三维自由弯曲成形规律研究.docx

骑着****猪猪

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

基于数值模拟的管材三维自由弯曲成形规律研究.docx

基于数值模拟的管材三维自由弯曲成形规律研究随着工业化和现代化的发展,管材的应用越来越广泛,尤其是在建筑、机械、电子、航空航天等领域得到广泛应用。一个管材的弯曲成形往往决定了它在工程中的使用价值和技术难度。因此,管材三维自由弯曲成形规律的研究对于工程建设和发展具有重要意义。本文主要基于数值模拟的方法,研究了管材三维自由弯曲成形的规律。首先,我们简要介绍了数值模拟的概念和方法,然后介绍了管材成形的基本原理和技术。接着,我们通过有限元方法进行数值模拟,模拟了管材的弯曲成形过程。最后,我们针对模拟结果进行了分析,

三维自由弯曲的管材轴线形状成形方法及装置.pdf

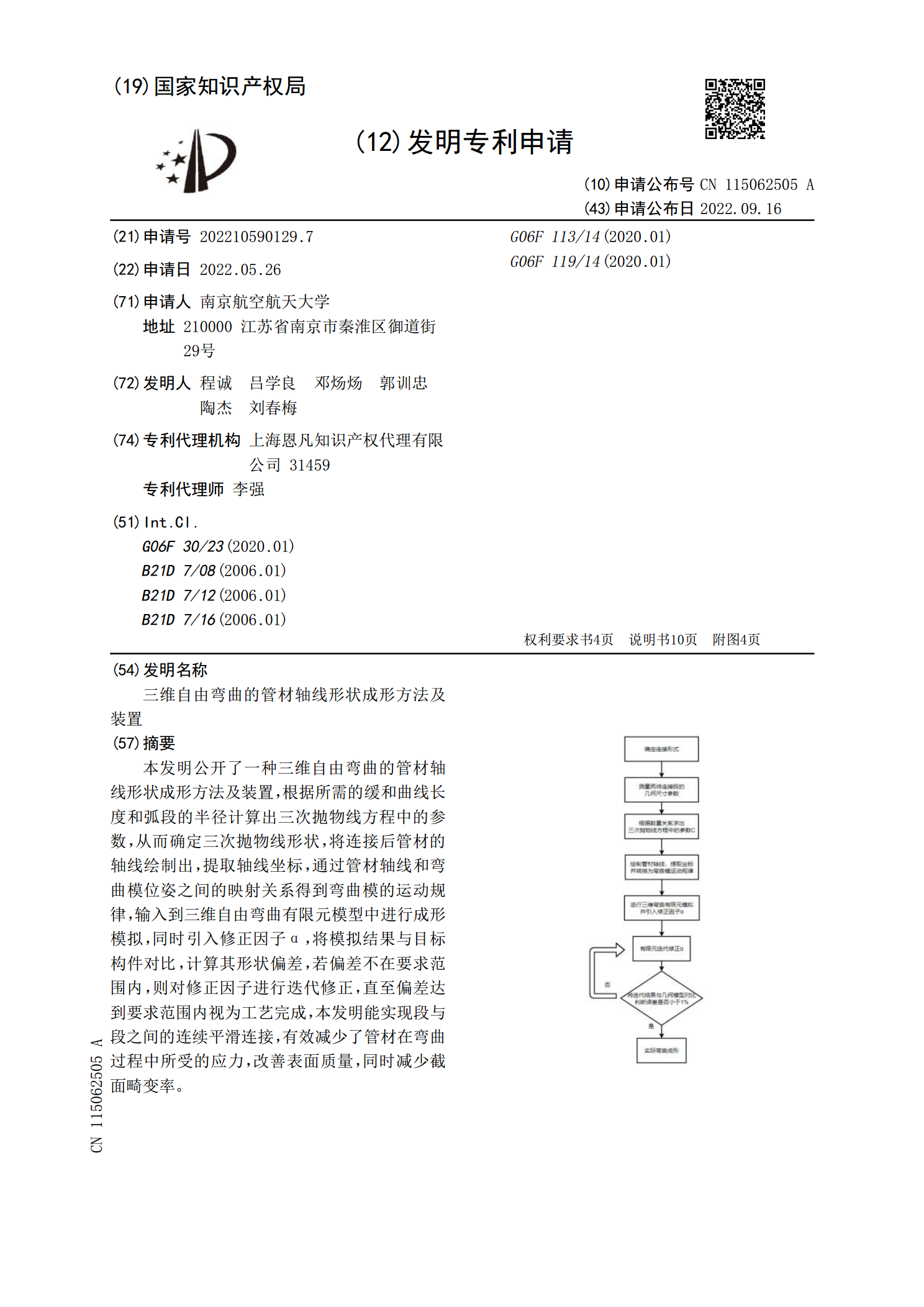

本发明公开了一种三维自由弯曲的管材轴线形状成形方法及装置,根据所需的缓和曲线长度和弧段的半径计算出三次抛物线方程中的参数,从而确定三次抛物线形状,将连接后管材的轴线绘制出,提取轴线坐标,通过管材轴线和弯曲模位姿之间的映射关系得到弯曲模的运动规律,输入到三维自由弯曲有限元模型中进行成形模拟,同时引入修正因子α,将模拟结果与目标构件对比,计算其形状偏差,若偏差不在要求范围内,则对修正因子进行迭代修正,直至偏差达到要求范围内视为工艺完成,本发明能实现段与段之间的连续平滑连接,有效减少了管材在弯曲过程中所受的应力

不锈钢—碳钢层合板激光弯曲数值模拟及成形规律研究.docx

不锈钢—碳钢层合板激光弯曲数值模拟及成形规律研究IntroductionStainlesssteel-carbonsteellaminatedsheet(SS-CL)hasbeenwidelyusedinmanyindustrialfieldsduetoitsexcellentmechanicalpropertiesandcorrosionresistance.TheSS-CLsheetistypicallymanufacturedthroughacoldrollingprocess,andtheniti

基于数值模拟的翻边带筋肋板弯曲成形工艺研究.docx

基于数值模拟的翻边带筋肋板弯曲成形工艺研究摘要:本文基于数值模拟方法,研究了翻边带筋肋板的弯曲成形工艺。通过建立有限元模型,分析了不同工艺参数对成形质量的影响,并对模拟结果进行了验证。研究结果表明,在合理选择工艺参数的情况下,可以获得高质量的翻边带筋肋板产品。关键字:数值模拟;翻边带筋肋板;弯曲成形;工艺参数正文:一、前言翻边带筋肋板是一种常见的机构构件,广泛应用于各种航空、航天和航海等领域。其具有高强度、高刚度和轻量化等优点,因此受到了广泛的关注。在生产过程中,翻边带筋肋板的弯曲成形是一个重要的工艺环节

5B02铝合金管材数控弯曲成形试验与数值模拟研究.docx

5B02铝合金管材数控弯曲成形试验与数值模拟研究摘要:铝合金管材在工业生产中具有广泛应用。本文以5B02铝合金管材为研究对象,采用数控成形技术进行管材弯曲,同时进行数值模拟研究,在加强弯曲过程中,控制不同因素对铝合金管材的影响,以达到高质量、高效率的管材弯曲成形。关键词:铝合金管材;数控成形技术;数值模拟研究;管材弯曲成形;质量控制1、引言铝合金管材具有轻便、耐腐蚀、高强度等优点,广泛应用于航空制造、汽车工业、建筑工程、电子电器等领域。在各领域应用,对其精度和质量的要求也越来越高,其弯曲成形的精度和效率成