AZ31镁合金限制性模压与退火工艺研究.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

AZ31镁合金限制性模压与退火工艺研究.docx

AZ31镁合金限制性模压与退火工艺研究AZ31镁合金是一种具有优异性能和广泛应用前景的轻质合金材料。限制性模压和退火是AZ31镁合金制备和加工中的重要工艺,对其性能和性能稳定性具有重要影响。本研究旨在探究AZ31镁合金的限制性模压和退火工艺对其性能的影响,为进一步优化AZ31镁合金的加工工艺提供参考。一、限制性模压工艺限制性模压是一种常用于镁合金加工的热变形工艺,适用于复杂形状零件的制备。其基本原理是利用压力和热力将物料填充到模具中,然后通过限制性结构限制材料的流动,从而实现零件的成型。在AZ31镁合金的

AZ31镁合金板材的限制性模压工艺研究综述报告.docx

AZ31镁合金板材的限制性模压工艺研究综述报告摘要:AZ31镁合金板材由于其良好的机械性能、导热性和加工性被广泛应用于航空、轮船、汽车等领域。限制性模压作为一种新型的成形技术,克服了传统压力成形技术中板材不易成形的难题,逐渐得到了广泛的应用。本文主要介绍了AZ31镁合金板材限制性模压工艺的研究现状,并对其在板材成形加工中的应用进行综述。关键词:限制性模压;AZ31镁合金板材;工艺研究;应用一、引言AZ31镁合金是一种典型的轻质合金,具有较高的比强度、比刚度和优良的导热性能,具有着广阔的应用前景。而板材成形

退火工艺对AZ31镁合金组织与性能的影响.pdf

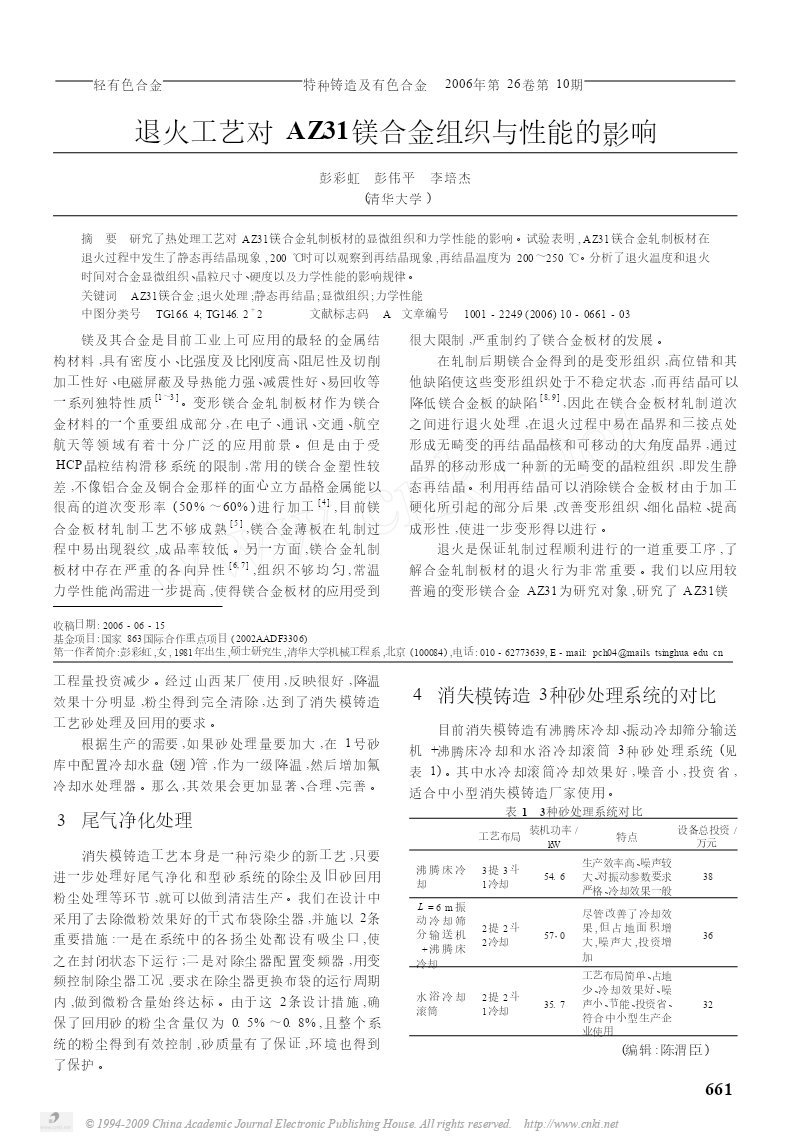

轻有色合金特种铸造及有色合金2006年第26卷第10期退火工艺对AZ31镁合金组织与性能的影响彭彩虹彭伟平李培杰(清华大学)摘要研究了热处理工艺对AZ31镁合金轧制板材的显微组织和力学性能的影响。试验表明,AZ31镁合金轧制板材在退火过程中发生了静态再结晶现象,200℃时可以观察到再结晶现象,再结晶温度为200~250℃。分析了退火温度和退火时间对合金显微组织、晶粒尺寸、硬度以及力学性能的影响规律。关键词AZ31镁合金;退火处理;静态再结晶;显微组织;力学性能中图分类号TG166.4;TG146.2+2文

退火工艺对AZ31镁合金组织及耐磨性能的影响.docx

退火工艺对AZ31镁合金组织及耐磨性能的影响摘要退火工艺是影响镁合金组织和性能的重要因素之一。本文研究了退火对AZ31镁合金组织和耐磨性能的影响。结果表明,退火过程可以改善AZ31镁合金的晶粒结构和强度,提高其耐磨性能。优化退火工艺可以进一步改善AZ31镁合金的组织和性能,提高其在工业应用中的价值。关键词:退火工艺;AZ31镁合金;组织;耐磨性能AbstractAnnealingprocessisoneoftheimportantfactorsaffectingthemicrostructureandpr

AZ31镁合金细丝拉拔工艺的研究.docx

AZ31镁合金细丝拉拔工艺的研究AZ31镁合金是一种具有良好机械性能和热处理可塑性的镁合金材料,广泛应用于航空航天、汽车制造、电子设备等高技术领域。而细丝拉拔工艺是一种重要的加工工艺,可以将原材料制备成细丝,具有高强度、高塑性和高导电性等优点。因此,研究AZ31镁合金细丝拉拔工艺具有重要的理论和实际价值。本文主要分为四个部分来探讨AZ31镁合金细丝拉拔工艺。首先,介绍AZ31镁合金的基本性能和应用领域。其次,阐述细丝拉拔工艺的原理和优势。然后,探讨AZ31镁合金细丝拉拔工艺的关键因素和研究方法。最后,总结