湿法脱硫石膏脱水困难原因分析及控制.docx

天马****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

湿法脱硫石膏脱水困难原因分析及控制.docx

湿法脱硫石膏脱水困难原因分析及控制石膏脱水困难是湿法脱硫装置普遍存在的问题,严峻时影响其正常产出和商业应用。结合某电厂实际生产中消失的案例,对湿法脱硫石膏脱水困难的缘由进展了分析,说明锅炉投油稳燃、入口烟尘浓度、浆液密度、浆液氧化程度、浆液中杂质含量、石膏脱水系统及废水处理系统设备的运行均影响石膏脱水的效果,并提出了一系列掌握措施。石灰石-石膏湿法脱硫是世界范围内烟气脱硫的主流技术。该技术以石灰石(石灰)作为汲取剂汲取烟气中的SO2,经过一系列反响生成副产物石膏。随着湿法脱硫技术的不断推广,其副产物石膏的

湿法脱硫石膏脱水困难原因分析及控制.pdf

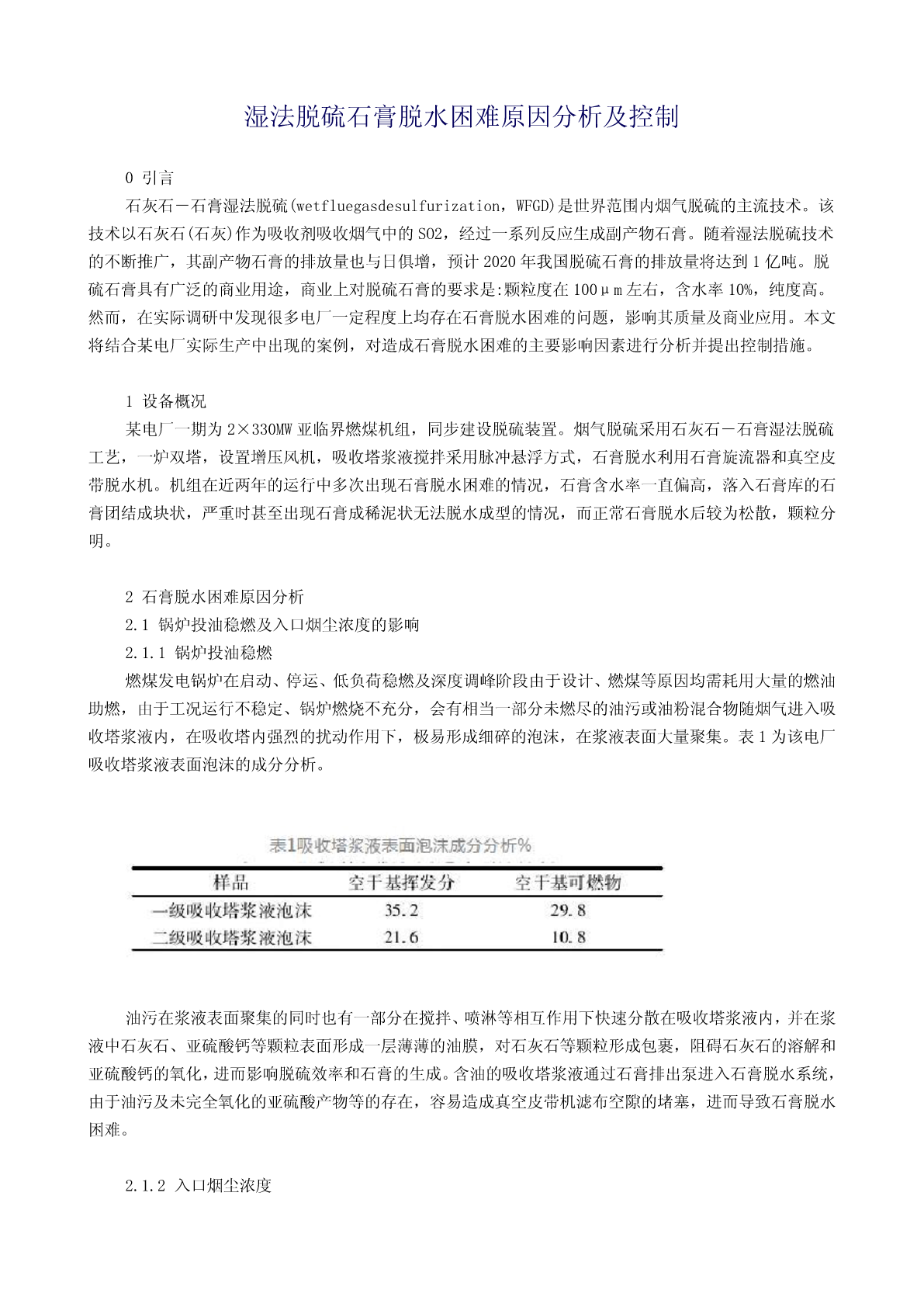

湿法脱硫石膏脱水困难原因分析及控制0引言石灰石-石膏湿法脱硫(wetfluegasdesulfurization,WFGD)是世界范围内烟气脱硫的主流技术。该技术以石灰石(石灰)作为吸收剂吸收烟气中的SO2,经过一系列反应生成副产物石膏。随着湿法脱硫技术的不断推广,其副产物石膏的排放量也与日俱增,预计2020年我国脱硫石膏的排放量将达到1亿吨。脱硫石膏具有广泛的商业用途,商业上对脱硫石膏的要求是:颗粒度在100μm左右,含水率10%,纯度高。然而,在实际调研中发现很多电厂一定程度上均存在石膏脱水困难的问题

湿法脱硫石膏脱水困难原因分析及控制.docx

湿法脱硫石膏脱水困难原因分析及控制石膏脱水困难是湿法脱硫装置普遍存在的不足之处严重时影响其正常产出和商业应用。结合某电厂实际生产中出现的案例对湿法脱硫石膏脱水困难的原因进行了分析表明锅炉投油稳燃、入口烟尘浓度、浆液密度、浆液氧化程度、浆液中杂质含量、石膏脱水系统及废水处理系统设备的运转均影响石膏脱水的效果并提出了一系列控制措施。石灰石-石膏湿法脱硫是世界范围以内烟气脱硫的主流技术。该技术以石灰石(石灰)作为吸收剂吸收烟气中的SO2经过一系列反应生成副产物石膏。随着湿法脱硫技术的不断推广其副产物石膏的排放量

脱硫石膏脱水困难原因分析及解决方案.doc

精品资料精品资料可编辑修改可编辑修改精品资料可编辑修改大同分公司脱硫石膏脱水困难的原因分析及解决方案1石膏脱水困难的现象极其原因分析1.1现象1)滤布成型的石膏饼中出现分层现象,上层较湿,下层较干,或上层干下层湿;2)石膏饼表面有一层湿黏,发亮的物质;3)石膏病断层有气泡破裂后留下的小孔。4)下料口不结块、不滑落,成稀泥状,甚至出现下部粘稠、上部成流水状。1.2原因分析影响石膏脱水的因素比较多,归纳起来,不外乎吸收塔物理化学反应过程的参数控制和脱水设备的运行状况。1.2.1参数控制参数控制因素对于吸收塔,

脱硫石膏脱水困难原因分析及解决方案.doc

精品资料精品资料可编辑修改可编辑修改精品资料可编辑修改大同分公司脱硫石膏脱水困难的原因分析及解决方案1石膏脱水困难的现象极其原因分析1.1现象1)滤布成型的石膏饼中出现分层现象,上层较湿,下层较干,或上层干下层湿;2)石膏饼表面有一层湿黏,发亮的物质;3)石膏病断层有气泡破裂后留下的小孔。4)下料口不结块、不滑落,成稀泥状,甚至出现下部粘稠、上部成流水状。1.2原因分析影响石膏脱水的因素比较多,归纳起来,不外乎吸收塔物理化学反应过程的参数控制和脱水设备的运行状况。1.2.1参数控制参数控制因素对于吸收塔,