TBM、盾构盘形滚刀硬岩掘进的刃口磨损形状分析及优化对策.docx

骑着****猪猪

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

TBM、盾构盘形滚刀硬岩掘进的刃口磨损形状分析及优化对策.docx

TBM、盾构盘形滚刀硬岩掘进的刃口磨损形状分析及优化对策一、研究背景及意义在地铁、隧道等地下建筑施工中,洞壁的稳定性是一个至关重要的问题。因此,隧道掘进机(TBM)已成为施工中不可或缺的设备,它通过机械化方式掘进隧道,使原先需要由人工完成的较为危险的工作变得更加安全和高效。然而,TBM的掘进速度及效率与硬岩难度有着直接关系,高难度硬岩会对机器的掘进速度、切削力和耐用度产生异常的影响。因此,对于硬岩掘进过程中TBM刀具磨损和切削效果的研究是非常有必要的。本文在此基础上,分析研究了TBM刀具的磨损特征及其造成

TBM盘形滚刀破岩仿真与磨损预测研究.docx

TBM盘形滚刀破岩仿真与磨损预测研究TBM盘形滚刀是现代隧道工程中广泛使用的岩石破碎设备,其破岩效果和寿命直接影响隧道工程的进展。因此,研究TBM盘形滚刀的破岩仿真和磨损预测成为当前的热点问题。本文将从破岩仿真和磨损预测两个方面进行探讨,旨在提高TBM盘形滚刀的工作效率和使用寿命。首先,破岩仿真是TBM盘形滚刀研究的关键环节。破岩仿真是指使用计算机模拟软件对岩石破碎过程进行模拟和预测。通过破岩仿真,可以准确预测TBM盘形滚刀在不同岩石条件下的破碎效果,为隧道工程的施工提供指导。在破岩仿真中,需要考虑的关键

硬岩隧道掘进机盘形滚刀磨损的在线检测装置.pdf

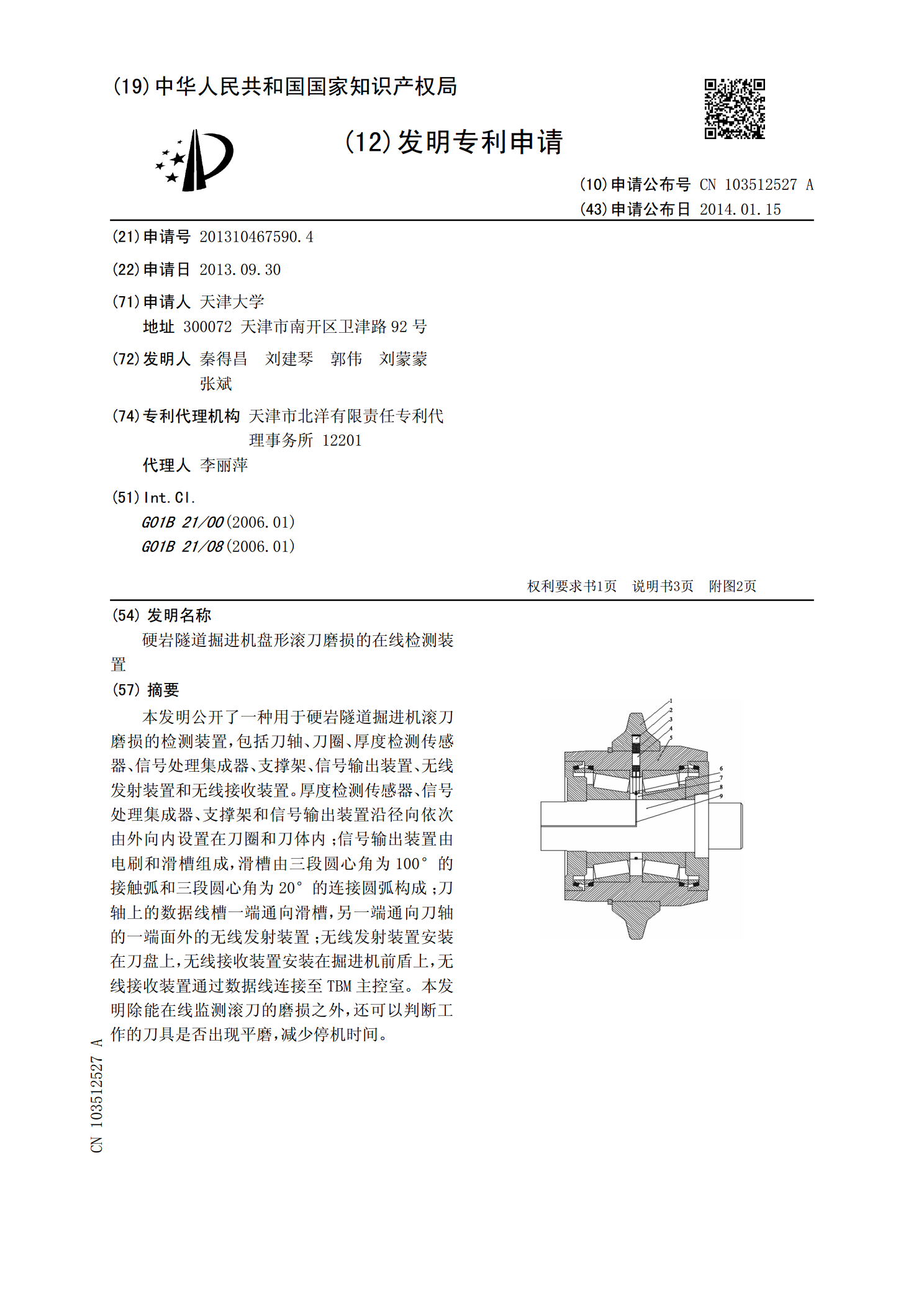

本发明公开了一种用于硬岩隧道掘进机滚刀磨损的检测装置,包括刀轴、刀圈、厚度检测传感器、信号处理集成器、支撑架、信号输出装置、无线发射装置和无线接收装置。厚度检测传感器、信号处理集成器、支撑架和信号输出装置沿径向依次由外向内设置在刀圈和刀体内;信号输出装置由电刷和滑槽组成,滑槽由三段圆心角为100°的接触弧和三段圆心角为20°的连接圆弧构成;刀轴上的数据线槽一端通向滑槽,另一端通向刀轴的一端面外的无线发射装置;无线发射装置安装在刀盘上,无线接收装置安装在掘进机前盾上,无线接收装置通过数据线连接至TBM主控室

TBM盘形滚刀破岩模拟及分析.docx

TBM盘形滚刀破岩模拟及分析引言岩石破碎技术是现代采矿和隧道建设中最重要的一环。TBM(TunnelBoringMachine)是一种常用于建设隧道的机械设备。在TBM中,盘形滚刀是一种重要的工具,可用于破碎岩石并推进隧道。本文将通过模拟分析TBM盘形滚刀破岩过程,探讨其破岩原理及优化方法。TBM盘形滚刀的结构与工作原理TBM盘形滚刀由盘形体和滚刀组成。盘形体是一个圆锥形结构,其主要作用是把TBM移动到隧道工作区域。滚刀则与盘形体连接,并通过电动机驱动转动。滚刀由数个刀片组成,这些刀片有利于破碎岩石并将其

TBM盘形滚刀磨损与滚刀滑动距离关系研究.docx

TBM盘形滚刀磨损与滚刀滑动距离关系研究摘要:TBM盘形滚刀作为一种重要的掘进工具,在地下隧道掘进中具有广泛的应用。但是,盘形滚刀在使用过程中也会出现磨损现象,严重影响其掘进效率及寿命。因此,本文对TBM盘形滚刀的磨损问题进行了深入研究,分析了不同滑动距离下盘形滚刀的磨损情况,以期为掘进行业提供参考。关键词:TBM盘形滚刀;磨损;滑动距离引言现代城市化快速发展,隧道工程作为城市交通骨干建设的重要组成部分,已经成为了推动城市发展的重要力量。其中,TBM无人驾驶隧道掘进机是目前掘进隧道的主要工具之一。TBM盘