大直径厚壁管的成型技术.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

大直径厚壁管的成型技术.docx

大直径厚壁管的成型技术引言在现代工业生产中,管道工程是非常广泛的领域,主要应用于石化、食品、制药、建筑等领域,大直径厚壁管则是在这个领域内非常重要的一种管道类型。大直径厚壁管是市场上使用最广泛的一类管道,广泛应用于化工、电力、冶金、建筑、水利等行业,在工业和建筑领域有着不可忽略的地位和作用。成型技术的选择对于大直径厚壁管质量的影响非常大,不同的成型技术有着不同的成型效果和管道性能,因此,正确选择适合的成型技术对于大直径厚壁管的生产至关重要。本文旨在分析大直径厚壁管的成型技术,并通过实践验证了最适合大直径厚

大直径厚壁管代用非标无缝薄壁管工艺技术.docx

大直径厚壁管代用非标无缝薄壁管工艺技术大直径厚壁管代用非标无缝薄壁管工艺技术摘要:大直径厚壁管在许多工业领域中广泛应用,然而传统的加工方法存在成本高、能源消耗大等问题。本论文通过研究大直径厚壁管代用非标无缝薄壁管的工艺技术,旨在解决以上问题,提高生产效率和产品质量。研究表明,采用非标无缝薄壁管替代传统的大直径厚壁管可以有效降低成本,提高能源利用率,是一种可行的替代方案。同时,文章还讨论了该技术的应用前景和存在的问题,并提出了相应的改进措施。关键词:大直径厚壁管、非标无缝薄壁管、工艺技术、成本、能源利用率1

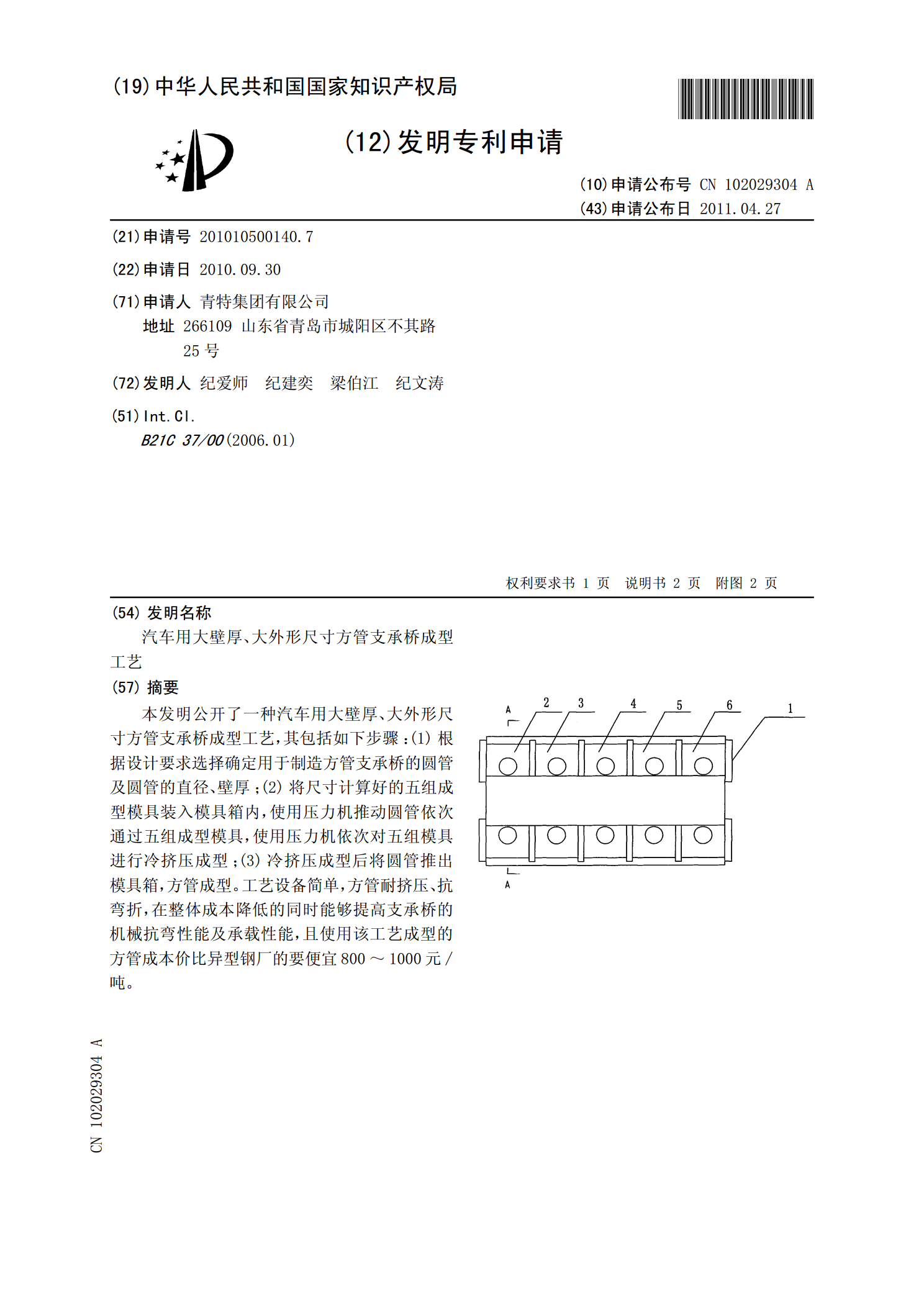

汽车用大壁厚、大外形尺寸方管支承桥成型工艺.pdf

本发明公开了一种汽车用大壁厚、大外形尺寸方管支承桥成型工艺,其包括如下步骤:(1)根据设计要求选择确定用于制造方管支承桥的圆管及圆管的直径、壁厚;(2)将尺寸计算好的五组成型模具装入模具箱内,使用压力机推动圆管依次通过五组成型模具,使用压力机依次对五组模具进行冷挤压成型;(3)冷挤压成型后将圆管推出模具箱,方管成型。工艺设备简单,方管耐挤压、抗弯折,在整体成本降低的同时能够提高支承桥的机械抗弯性能及承载性能,且使用该工艺成型的方管成本价比异型钢厂的要便宜800~1000元/吨。

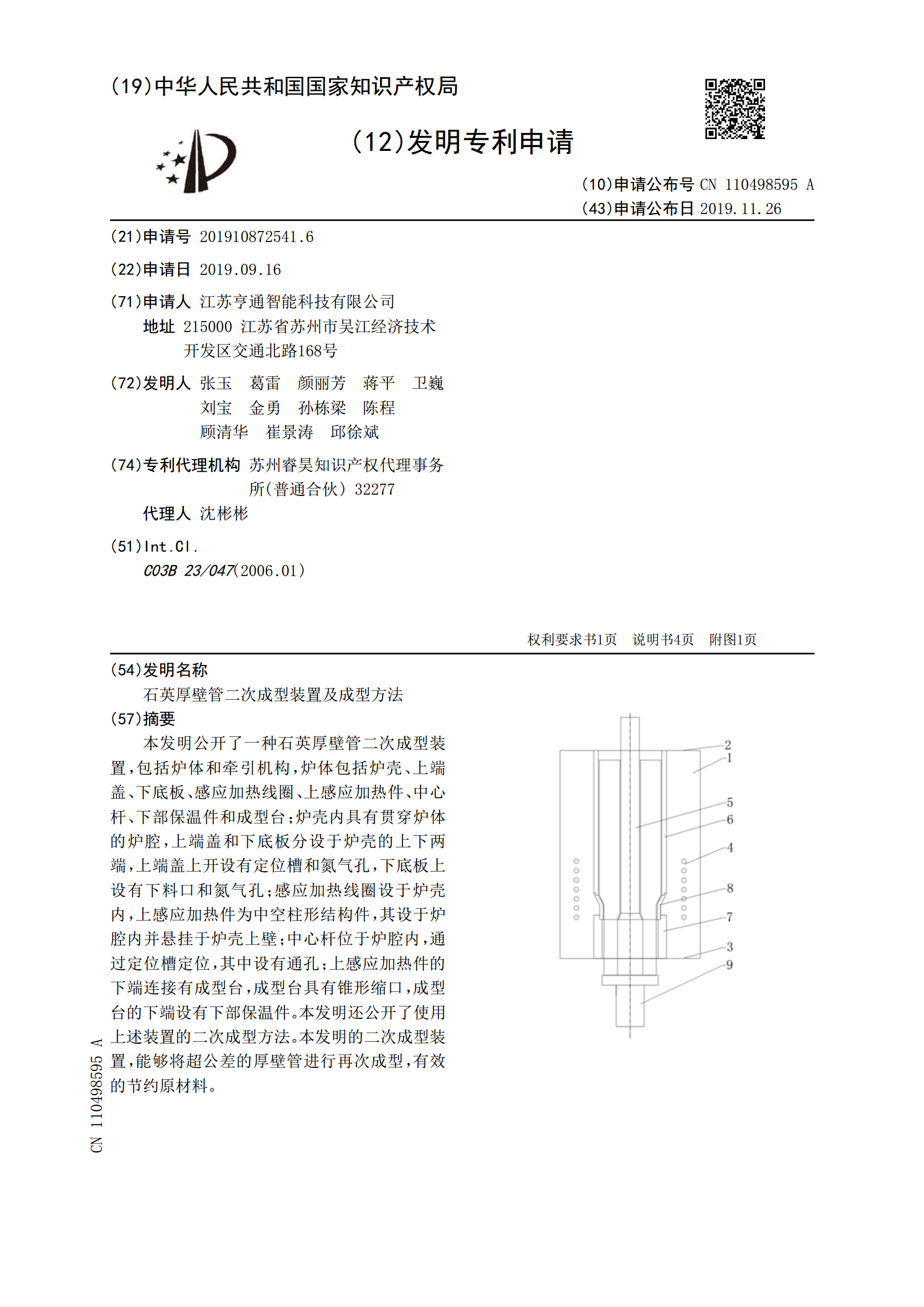

石英厚壁管二次成型装置及成型方法.pdf

本发明公开了一种石英厚壁管二次成型装置,包括炉体和牵引机构,炉体包括炉壳、上端盖、下底板、感应加热线圈、上感应加热件、中心杆、下部保温件和成型台;炉壳内具有贯穿炉体的炉腔,上端盖和下底板分设于炉壳的上下两端,上端盖上开设有定位槽和氮气孔,下底板上设有下料口和氮气孔;感应加热线圈设于炉壳内,上感应加热件为中空柱形结构件,其设于炉腔内并悬挂于炉壳上壁;中心杆位于炉腔内,通过定位槽定位,其中设有通孔;上感应加热件的下端连接有成型台,成型台具有锥形缩口,成型台的下端设有下部保温件。本发明还公开了使用上述装置的二次

大直径厚壁管制造工艺与技术.docx

大直径厚壁管制造工艺与技术一、导言大直径厚壁管广泛应用于工业领域的能源输送、化工装置等领域,以其高强度、高耐蚀、抗磨损、抗压等优良性能,成为现代工业中不可或缺的重要零部件。大直径厚壁管的制造工艺和技术的发展,一直是工业领域关注的热点和难点之一。目前,低温大直径厚壁管的制造工艺和技术已经得到了较为成熟的应用,但高温和超高温大直径厚壁管的制造仍然面临着一些问题和挑战。本文将从大直径厚壁管的制造工艺和技术的现状及问题入手,分析其现有的制造工艺和技术的不足之处,并探索一些新的研究方向和发展趋势,为大型直径厚壁管的