模具制造工艺典型模具零件制造工艺.pptx

你的****书屋

亲,该文档总共84页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

模具制造工艺典型模具零件制造工艺.pptx

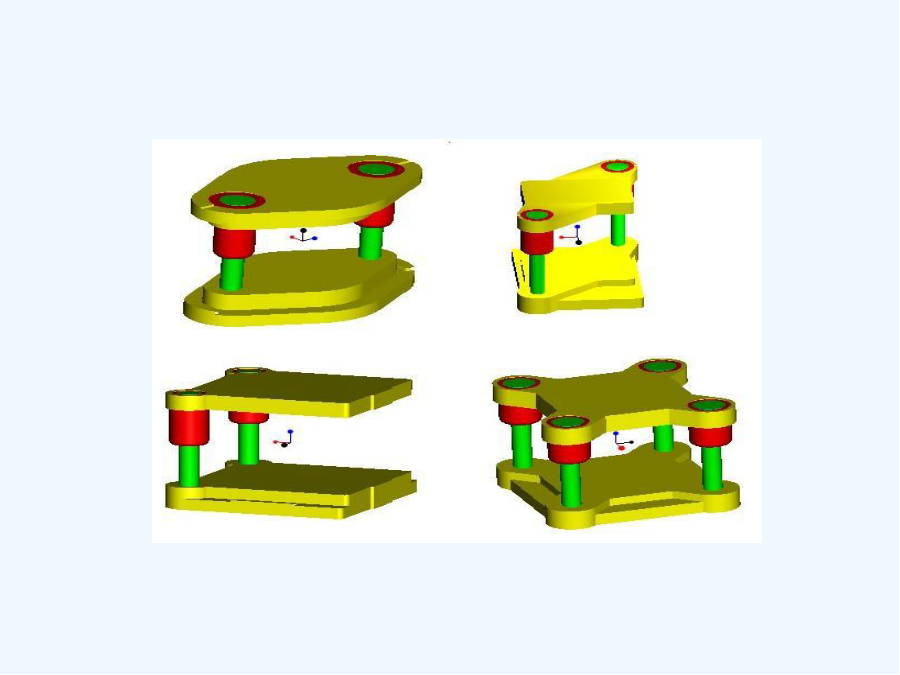

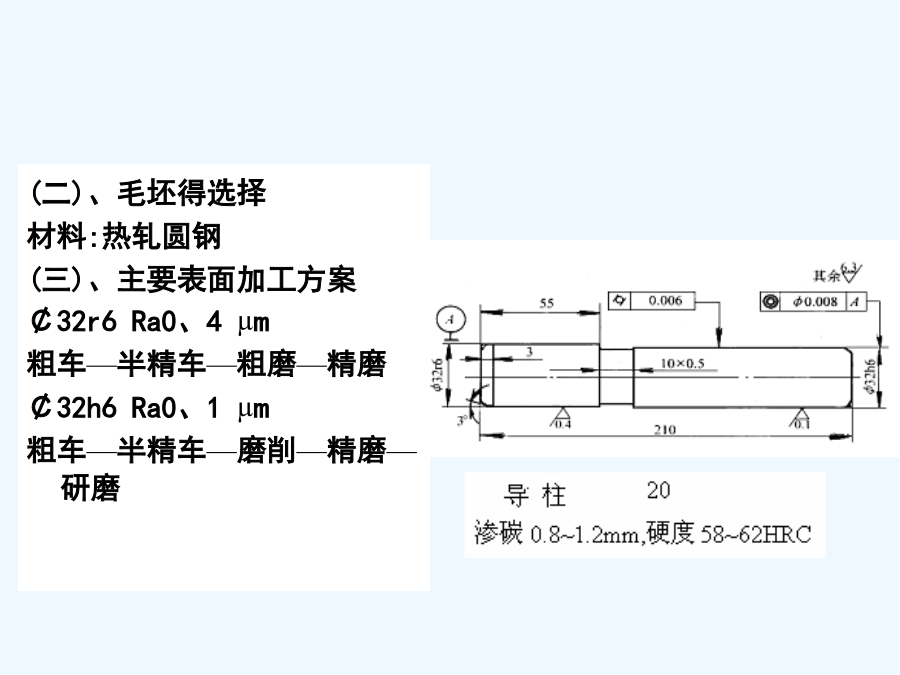

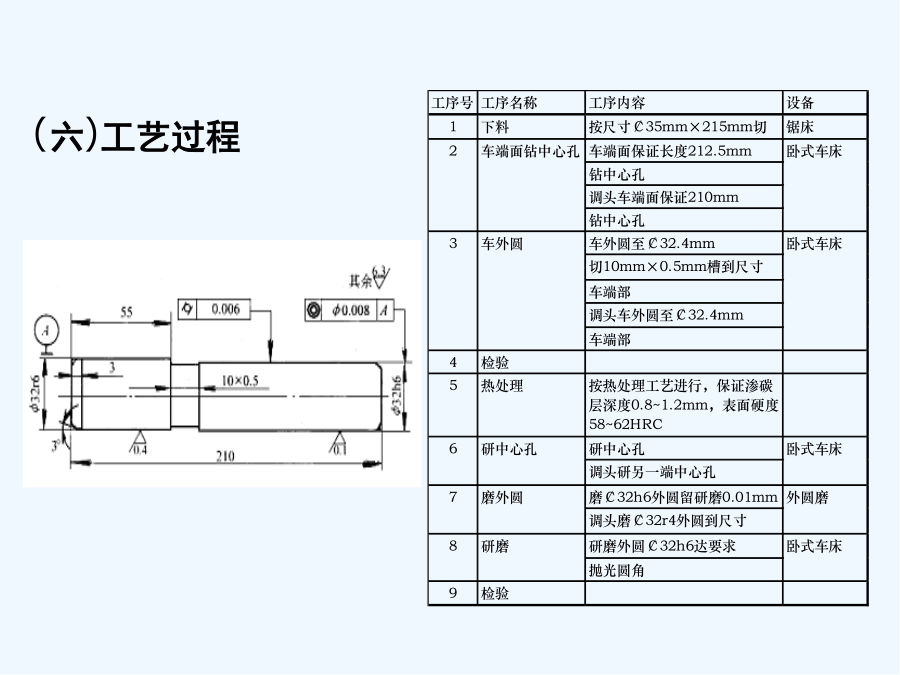

模具制造工艺典型模具零件制造工艺1、冷冲模模架(1)作用:模架就是用来安装模具得工作零件和其她结构零件,并保证模具得工作部分在工作时间具有正确得相对位置。(2)组成:上、下模座,导柱、导套二、导柱得加工种类(一)零件工艺性分析1、导向作用,与导套无阻滞,耐磨;2、圆度3、同轴度(二)、毛坯得选择材料:热轧圆钢(三)、主要表面加工方案¢32r6Ra0、4µm粗车—半精车—粗磨—精磨¢32h6Ra0、1µm粗车—半精车—磨削—精磨—研磨(四)零件工艺路线方案一双顶尖法下料—车端面、打中心孔—车外圆—热处理—研

模具制造工艺—第章—典型模具零件制造工艺.ppt

第6章典型模具零件制造工艺模具零件工艺过程制定的步骤:1、冷冲模模架(1)作用:模架是用来安装模具的工作零件和其它结构零件,并保证模具的工作部分在工作时间具有正确的相对位置。(2)组成:上、下模座,导柱、导套二、导柱的加工种类(一)零件工艺性分析1、导向作用,与导套无阻滞,耐磨;2、圆度3、同轴度(二)、毛坯的选择材料:热轧圆钢(三)、主要表面加工方案¢32r6Ra0.4µm粗车—半精车—粗磨—精磨¢32h6Ra0.1µm粗车—半精车—磨削—精磨—研磨(四)零件工艺路线方案一双顶尖法下料—车端面、打中心孔

模具制造工艺——典型模具零件制造工艺PPT学习教案.pptx

会计学1、冷冲模模架(1)作用:模架是用来安装模具的工作零件和其它结构零件,并保证模具的工作部分在工作时间具有正确的相对(xiāngduì)位置。(2)组成:上、下模座,导柱、导套/二、导柱的加工种类(一)零件工艺性分析1、导向作用,与导套无阻滞(zǔzhì),耐磨;2、圆度3、同轴度(二)、毛坯的选择材料:热轧圆钢(三)、主要表面加工方案¢32r6Ra0.4µm粗车—半精车—粗磨—精磨¢32h6Ra0.1µm粗车—半精车—磨削(móxiāo)—精磨—研磨(四)零件工艺路线方案一双顶尖法下料—车端面(du

模具制造工艺学 第3章 模具零件的制造工艺.doc

安徽机电职业技术学院模具制造工艺AUTS《模具制造工艺》-第3章模具零件的制造工艺3.13.2冲模零件的制造工艺第3章模具零件的制造工艺塑料模零件的制造工艺模具材料与热处理模具表面处理技术3.33.4安徽机电职业技术学院模具制造工艺AUTS《模具制造工艺》-第3章模具零件的制造工艺3.1模具材料与热处理back3.1.1模具材料的分类3.1.2模具材料的性能3.1.3模具材料的热处理3.1.4常用模具材料本节主要内容:安徽机电职业技术学院模具制造工艺AUTS《模具制造工艺》-第3章模具零件的制造工艺3.1

模具制造工艺学 第3章 模具零件的制造工艺.ppt

3.13.1模具材料与热处理3.1模具材料与热处理3.1模具材料与热处理3.1模具材料与热处理3.1模具材料与热处理3.1模具材料与热处理3.1模具材料与热处理3.1模具材料与热处理3.1模具材料与热处理3.1模具材料与热处理3.1模具材料与热处理3.1模具材料与热处理3.1模具材料与热处理3.1模具材料与热处理3.1模具材料与热处理3.1模具材料与热处理3.1模具材料与热处理3.1模具材料与热处理3.1模具材料与热处理3.1模具材料与热处理3.1模具材料与热处理3.3冲模零件的制造工艺3.3冲模零件的制