海尔自动化立体仓库的规划与设计课程.pptx

快乐****蜜蜂

亲,该文档总共86页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

海尔自动化立体仓库的规划与设计课程.pptx

会计学案例:海尔物流和立体库案例:海尔物流和立体库案例:海尔物流和立体库一、仓库布置设计例求图中的蜂窝损失空缺系数。解:图中一列货物可能有四种状态:只堆1、2、3或4层,因此相应的空缺数分别为3/4、2/4、1/4和0。设4种状态的出现概率都是1/4,则空缺系数H的期望值同理对右图中可算出为0.4375。(2)通道损失(2)通道损失(2)通道损失对于常见的选择式货架来说,堆垛深度最多两排,即双深式货架,此时可配用带伸缩叉的叉车。但出入库和装卸搬运等操作不太方便,需要全面考虑,具体参见后面案例。通过上述典型

海尔自动化立体仓库的规划与设计.pptx

海尔自动化立体仓库的规划与设计案例:海尔物流和立体库案例:海尔物流和立体库案例:海尔物流和立体库一、仓库布置设计例求图中的蜂窝损失空缺系数。解:图中一列货物可能有四种状态:只堆1、2、3或4层,因此相应的空缺数分别为3/4、2/4、1/4和0。设4种状态的出现概率都是1/4,则空缺系数H的期望值同理对右图中可算出为0.4375。(2)通道损失(2)通道损失(2)通道损失对于常见的选择式货架来说,堆垛深度最多两排,即双深式货架,此时可配用带伸缩叉的叉车。但出入库和装卸搬运等操作不太方便,需要全面考虑,具体参

案例三海尔自动化立体仓库的规划与设计.ppt

海尔自动化立体仓库的规划与设计案例:海尔物流和立体库案例:海尔物流和立体库案例:海尔物流和立体库一、仓库布置设计例求图中的蜂窝损失空缺系数。解:图中一列货物可能有四种状态:只堆1、2、3或4层,因此相应的空缺数分别为3/4、2/4、1/4和0。设4种状态的出现概率都是1/4,则空缺系数H的期望值同理对右图中可算出为0.4375。(2)通道损失(2)通道损失(2)通道损失对于常见的选择式货架来说,堆垛深度最多两排,即双深式货架,此时可配用带伸缩叉的叉车。但出入库和装卸搬运等操作不太方便,需要全面考虑,具体参

案例三海尔自动化立体仓库的规划与设计.pptx

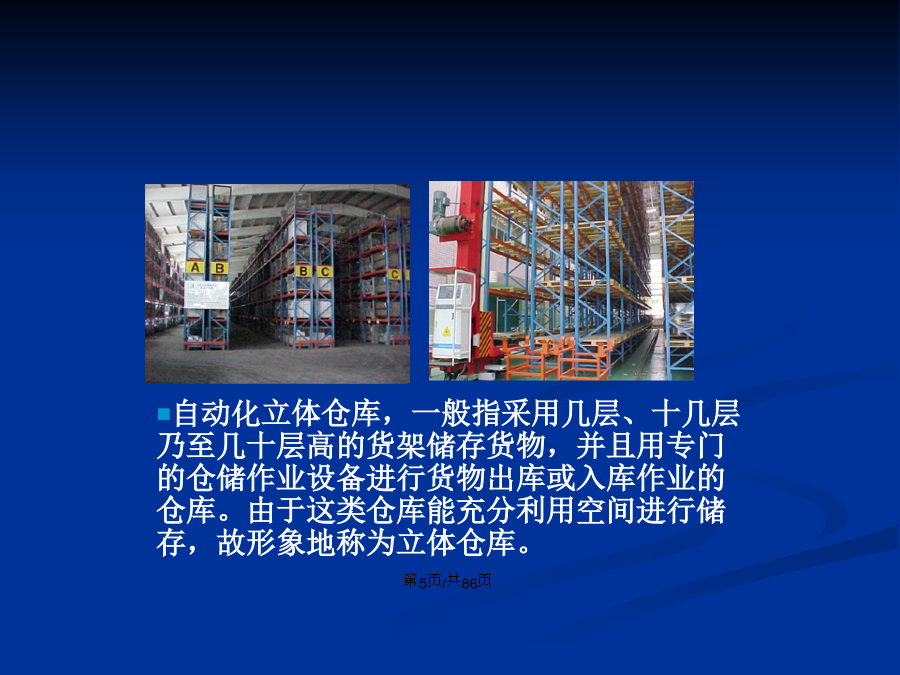

海尔自动化立体仓库的规划与设计案例:海尔物流和立体库案例:海尔物流和立体库案例:海尔物流和立体库自动化立体仓库,一般指采用几层、十几层乃至几十层高的货架储存货物,并且用专门的仓储作业设备进行货物出库或入库作业的仓库。由于这类仓库能充分利用空间进行储存,故形象地称为立体仓库。一、仓库布置设计例求图中的蜂窝损失空缺系数。解:图中一列货物可能有四种状态:只堆1、2、3或4层,因此相应的空缺数分别为3/4、2/4、1/4和0。设4种状态的出现概率都是1/4,则空缺系数H的期望值同理对右图中可算出为0.4375。(

案例三海尔自动化立体仓库的规划与设计.ppt

海尔自动化立体仓库的规划与设计案例:海尔物流和立体库案例:海尔物流和立体库案例:海尔物流和立体库一、仓库布置设计例求图中的蜂窝损失空缺系数。解:图中一列货物可能有四种状态:只堆1、2、3或4层,因此相应的空缺数分别为3/4、2/4、1/4和0。设4种状态的出现概率都是1/4,则空缺系数H的期望值同理对右图中可算出为0.4375。(2)通道损失(2)通道损失(2)通道损失对于常见的选择式货架来说,堆垛深度最多两排,即双深式货架,此时可配用带伸缩叉的叉车。但出入库和装卸搬运等操作不太方便,需要全面考虑,具体参