第11章---钢表面淬火.ppt

胜利****实阿

亲,该文档总共32页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

第11章---钢表面淬火.ppt

一、表面淬火的目的、分类及应用应用:含碳量在0.4~0.5%的中碳调质钢,如主轴、齿轮等,可保持心部有较高的综合力学性能、表面有较高的硬度和耐磨性。高碳钢的表面淬火用于承受较小冲击和交变载荷的工、量具;不适用于低碳钢。分类:(按能量的供给形式不同)感应加热表面淬火:电磁感应加热。火焰淬火:可燃气体加热。电接触加热表面淬火、电解液加热表面淬火、激光束加热表面淬火、电子束加热表面淬火等。二、表面淬火工艺原理提高加热速度可显著细化奥氏体晶粒:奥氏体临界晶核减小、形核部位增加,形核率高,且时间短,晶粒来不及长大。

工艺第4章 钢的表面淬火1.ppt

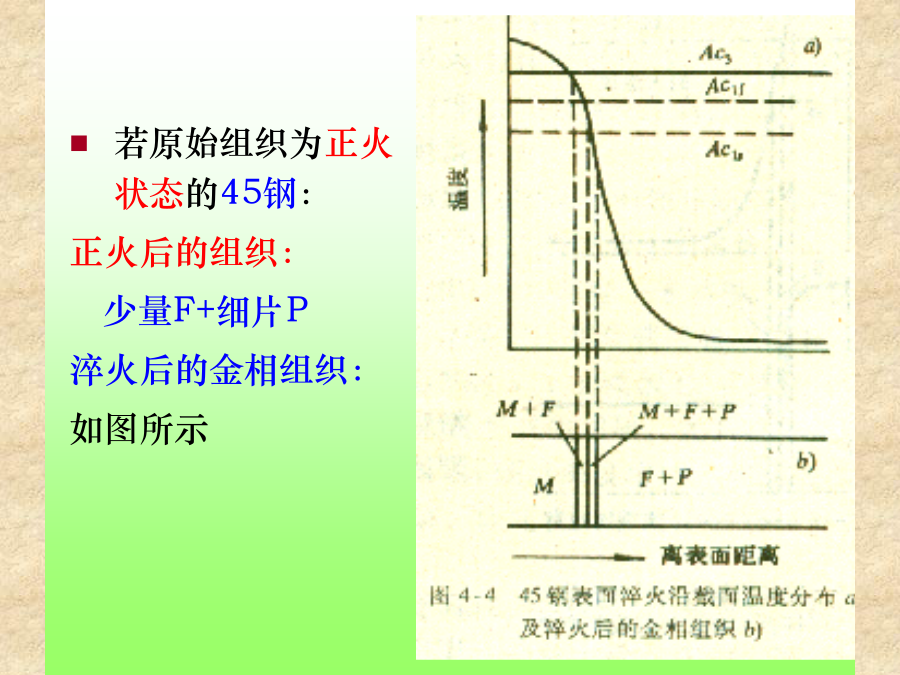

实际工业生产中,零件的表面和心部承受不同的应力,要求具有不同的性能。第一节钢的表面淬火的目的分类及应用分类(根据加热的热源不同):感应加热表面淬火;火焰加热表面淬火;电接触加热淬火;电解液加热表面淬火;激光加热表面淬火;电子束加热表面淬火。根据交流电源的频率不同,可以分为三类:高频感应加热表面淬火;中频感应加热表面淬火;工频感应加热表面淬火。火焰加热表面淬火应用用于中碳调质钢或球铁制零件;低碳钢因效果不显著,很少应用;高碳钢因为脆性大,只在工具或高冷硬轧辊上。第二节表面淬火工艺原理二、表面淬火的组织与性能

钢的表面淬火.ppt

钢的表面热处理本章内容§1感应加热的基本原理△X=△时,在此深度内电流产生的热量占全部热量的85%~90%,因此将这一距离定义为加热层深度。△=50300√ρ/μf(mm)ρ-电阻率μ-相时导磁率ρ随温度升高而升高μ随温度升高而随降低在居里温度(770℃)以上降为1因此低温时电流透入深度小,高温时电流透入深度大。在20℃时:在800℃时:根据加热电流频率的不同,可分为:高频加热250kHz淬硬层0.5~3mm超音频加热30KHz淬硬层1~4mm中频加热2.5~8KHz淬硬层3~10mm工频加热50Hz淬硬

45_钢的激光表面淬火的研究.pdf

兵客经、尤年第期‘钢的激光表面淬火的研究郑启光马兆安一、引言激光表面淬火是应用激光具有高亮度的特性,把激光作为热源。用激光辐射到金属材料表面,并使表面薄层吸收这些激光能量。当激光束很快扫过金属表面时,热从表面传到基体,并使表层材料达到金属相变或熔化温度,从而完成激光淬火。激光表面淬火具有快速加热,快速冷却等独特优点。控制激光辐射区的功率密度和工件扫描速度,就可达到材料的相变硬化、熔化凝固、表面合金化等。激光表面淬火的温度可近似用一维热源模型的热传导方程求解·“」,八‘、二丁,丝瞬时气,一下于一二、了兀式中

B第四章钢的表面淬火1.ppt

第四章钢的表面淬火1、钢的普通热处理包括哪些工艺?正火、退火、淬火和回火,统称“四把火”。2、什么是调质?调质处理后钢的组织和性能怎样?淬火后高温回火得到回火索氏体组织的复合热处理工艺称调质。调质后的组织具有较好的综合力学性能。3、什么是钢的淬透性?钢在淬火条件下得到M组织或淬透层深度的能力,是钢的固有属性。截面较大、形状复杂以及受力较苛刻的螺栓、拉杆、锻模、锤杆等工件,要求截面机械性能均匀,应选用淬透性好的钢。心部:硬度低,韧性高表面和心部性能要求不同的零件实例在这种情况下,单从材料选择入手或采用普通热