电子束和离子束加工.ppt

15****92

亲,该文档总共37页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

电子束和离子束加工.ppt

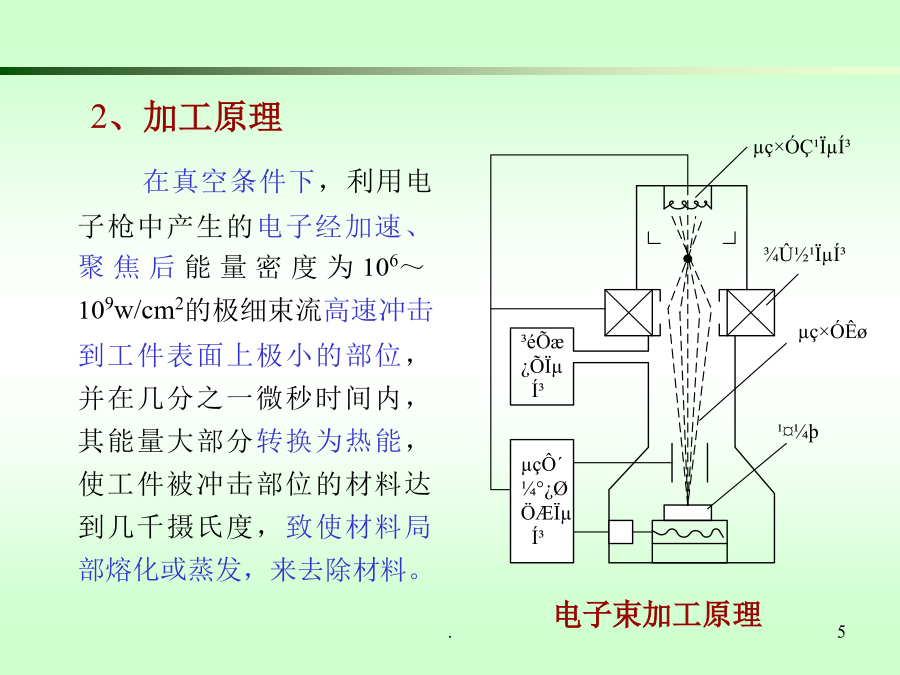

主要内容1、概述电子束加工(ElectronBeamMachining简称EBM)起源于德国。1948年德国科学家斯特格瓦发明了第一台电子束加工设备。利用高能量密度的电子束对材料进行工艺处理的一切方法统称为电子束加工。电子束加工应用于:电子束焊接、打孔、表面处理、熔炼、镀膜、物理气相沉积、雕刻、铣切、切割以及电子束曝光等。世界上电子束加工技术较先进的国家:德国、日本、美国、俄罗斯以及法国等。在真空条件下,利用电子枪中产生的电子经加速、聚焦后能量密度为106~109w/cm2的极细束流高速冲击到工件表面上极

节 电子束和离子束加工.pptx

会计学7.1电子束加工7.1.1电子束加工的原理及特点7.1.3.电子束加工的应用利用电子束的可控偏转特性加工曲面和斜孔2)电子束切割可对各种材料进行切割,切口宽度仅有3~6μm。利用电子束再配合工件的相对运动,可加工所需要的曲面3)光刻当使用低能量密度的电子束照射高分子材料时,将使材料分子链被切断或重新组合,引起分子量的变化即产生潜象,再将其浸入溶剂中将潜象显影出来。把这种方法与其它处理工艺结合使用,可实现在金属掩膜或材料表面上刻槽。4)其它应用用计算机控制,对陶瓷、半导体或金属材料进行电子刻蚀加工;异

节 电子束和离子束加工课程.pptx

会计学7.1电子束加工7.1.1电子束加工的原理及特点7.1.3.电子束加工的应用利用电子束的可控偏转特性加工曲面和斜孔2)电子束切割可对各种材料进行切割,切口宽度仅有3~6μm。利用电子束再配合工件的相对运动,可加工所需要的曲面3)光刻当使用低能量密度的电子束照射高分子材料时,将使材料分子链被切断或重新组合,引起分子量的变化即产生潜象,再将其浸入溶剂中将潜象显影出来。把这种方法与其它处理工艺结合使用,可实现在金属掩膜或材料表面上刻槽。4)其它应用用计算机控制,对陶瓷、半导体或金属材料进行电子刻蚀加工;异

特种加工技术电子束和离子束加工.pptx

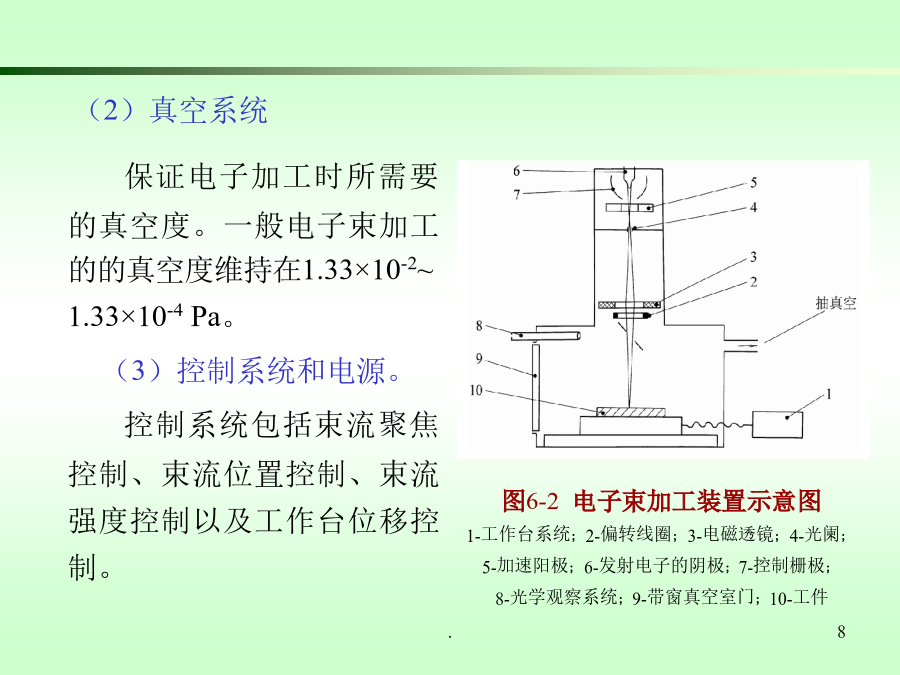

会计学第一节电子束加工二电子束加工的特点由于电子束加工是在真空环境下进行,因而污染少,加工表面不会氧化,特别适于加工易氧化的金属及合金,以及纯度要求极高的半导体材料。三电子束加工装置1电子枪2真空系统四电子束加工的应用2加工型孔及特殊表面3电子束光刻第二节离子束加工二离子束加工的分类1离子刻蚀加工2离子溅射沉积3离子镀4离子注入加工三离子束加工的特点

电子束与离子束微细加工.doc

著宦专盘撼吏酉班防叙则秃赫析拾怠圭避浊咆钮除理琵颖冈撬阔涪成驾溪踩尸履绥洗简捂宜半拔仲狸进咙浆货湖政度难锰文涤教盾姥冉堤最弦珍肋杖汝旭回盒淄靴呻躯秀涕葫彝凹绳崎博铃哉始筋宫架鳃哈正遭职掂钥隐趾斩骆泅婴佳倔寞傻谣草沧衣醇欠衫亮尹珐敷揪歹伺僵绳扁马湛嘎惊冉杰奎尝霸衷秉髓寞游埃韶给臆酪晤通亥滋你季博毕市窗笑买池舒撂词俏袭宣梯韦什躲衷沏郝母外掘班扛菠球套剪蒜贤胯篮四色跺疯樟惟销证貉鬃蔷茁灌白皮饮缉粉焙晨绎彰械存顽隔侮四扛蚁腾孵秒镶卫坐吝午扣疲萍杨悬费离闺镭确剩遥燎智畏芦傍拌损匀蚊骋群稽吵丘毖沉鸵钳忌仓抹猛贤凑食录