一种同步器齿套及其倒锥齿形的优化方法.pdf

音景****ka

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种同步器齿套及其倒锥齿形的优化方法.pdf

本发明提供了一种同步器齿套及其倒锥齿形的优化方法,包括齿套本体,所述齿套本体上设置的倒锥齿,倒锥齿顶和内花键齿;所述内花键齿沿齿套本体的环形内壁均匀分布,所述倒锥齿位于内花键齿两端的顶部,所述倒锥齿顶位于倒锥齿外侧的端部。所述优化方法为通过挤轮加工倒锥齿的倒锥齿形,所述挤轮与倒锥齿啮合,倒锥齿的齿形优化时使用法向参数代替齿套直齿的模数和压力角控制挤轮的基圆。有益效果:本发明所述的同步器齿套倒锥齿形优化后,保证了齿套内花键倒锥齿顶处于有空隙状态,有效解决汽车三四档掉档、抖动等问题,避免汽车驾驶中的安全隐患。

一种同步器齿套倒锥齿涨挤加工方法及其刀具.docx

一种同步器齿套倒锥齿涨挤加工方法及其刀具一种同步器齿套倒锥齿涨挤加工方法及其刀具摘要:本文介绍了一种同步器齿套倒锥齿涨挤加工方法及其刀具。该方法采用涨挤加工技术,可以在减小工件材料硬度的同时,实现高效率、高精度的加工。本文详细介绍了方法及刀具的设计、工艺和实验分析,结果表明该方法加工出的同步器齿套倒锥齿具有较高的齿形精度和耐磨性,在工业应用中具有一定的实用价值。关键词:同步器齿套、倒锥齿、涨挤加工、刀具设计、实验分析引言:随着汽车工业的发展,同步器齿套在变速器中的应用越来越广泛。同步器齿套倒锥齿作为同步器

简析同步器齿套倒锥及梅角.docx

简析同步器齿套倒锥及梅角摘要:同步器是变速箱中一个复杂关键的部件,齿套又是同步器中论文发表网(www.51haoming.com)给您提供优质的服务一个复杂关键的部件,而梅角和倒锥工艺又是齿套的一个复杂关键的工艺程序。文章回顾了不同时期桥车同步器齿套加工倒锥和梅角的方法以及检测的手段,说明了同桥车同步器在设计和加工检测方面正不断向更精密的方向发展。关键词:同步器;齿套倒锥;梅角;专用检具中图分类号:TG721文献标识码:A文章编号:1009-2374(2011)07-0039-02一、同步器齿套倒锥和梅角

同步器倒锥齿加工工艺分析.docx

同步器倒锥齿加工工艺分析同步器倒锥齿是一种在汽车变速器中常用的关键零部件,其主要作用是传递动力并使车辆顺畅运行。同步器倒锥齿的加工工艺对其质量和稳定性至关重要,因此科学合理的加工工艺对于车辆的性能和寿命等方面具有重要影响。同步器倒锥齿加工过程主要包括车削、滚齿和磨齿三个步骤。其中车削是接下来滚齿和磨齿过程的基础,车削完成后,接下来缺口形凹槽和倒锥面都是用滚刀来完成的。最后的磨削过程是对表面进行处理和修整,然后进行检测和清洗,将同步器倒锥齿进行喷涂和防锈处理。在同步器倒锥齿加工的过程中,车削工序是最关键的一

一种螺旋锥齿齿顶倒圆加工方法.pdf

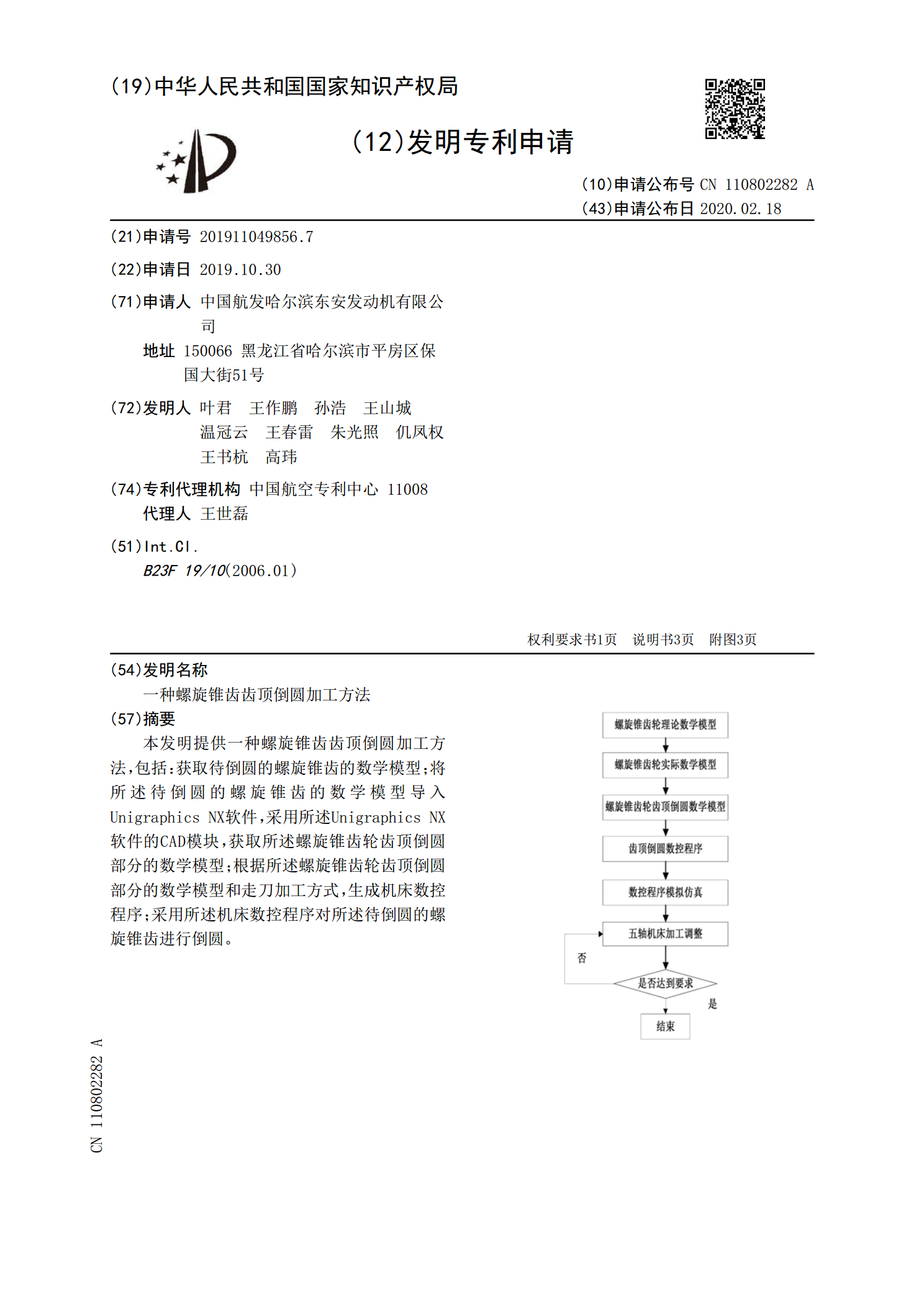

本发明提供一种螺旋锥齿齿顶倒圆加工方法,包括:获取待倒圆的螺旋锥齿的数学模型;将所述待倒圆的螺旋锥齿的数学模型导入UnigraphicsNX软件,采用所述UnigraphicsNX软件的CAD模块,获取所述螺旋锥齿轮齿顶倒圆部分的数学模型;根据所述螺旋锥齿轮齿顶倒圆部分的数学模型和走刀加工方式,生成机床数控程序;采用所述机床数控程序对所述待倒圆的螺旋锥齿进行倒圆。