具有小叶片结构的轴流式涡轮.pdf

朋兴****en

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

具有小叶片结构的轴流式涡轮.pdf

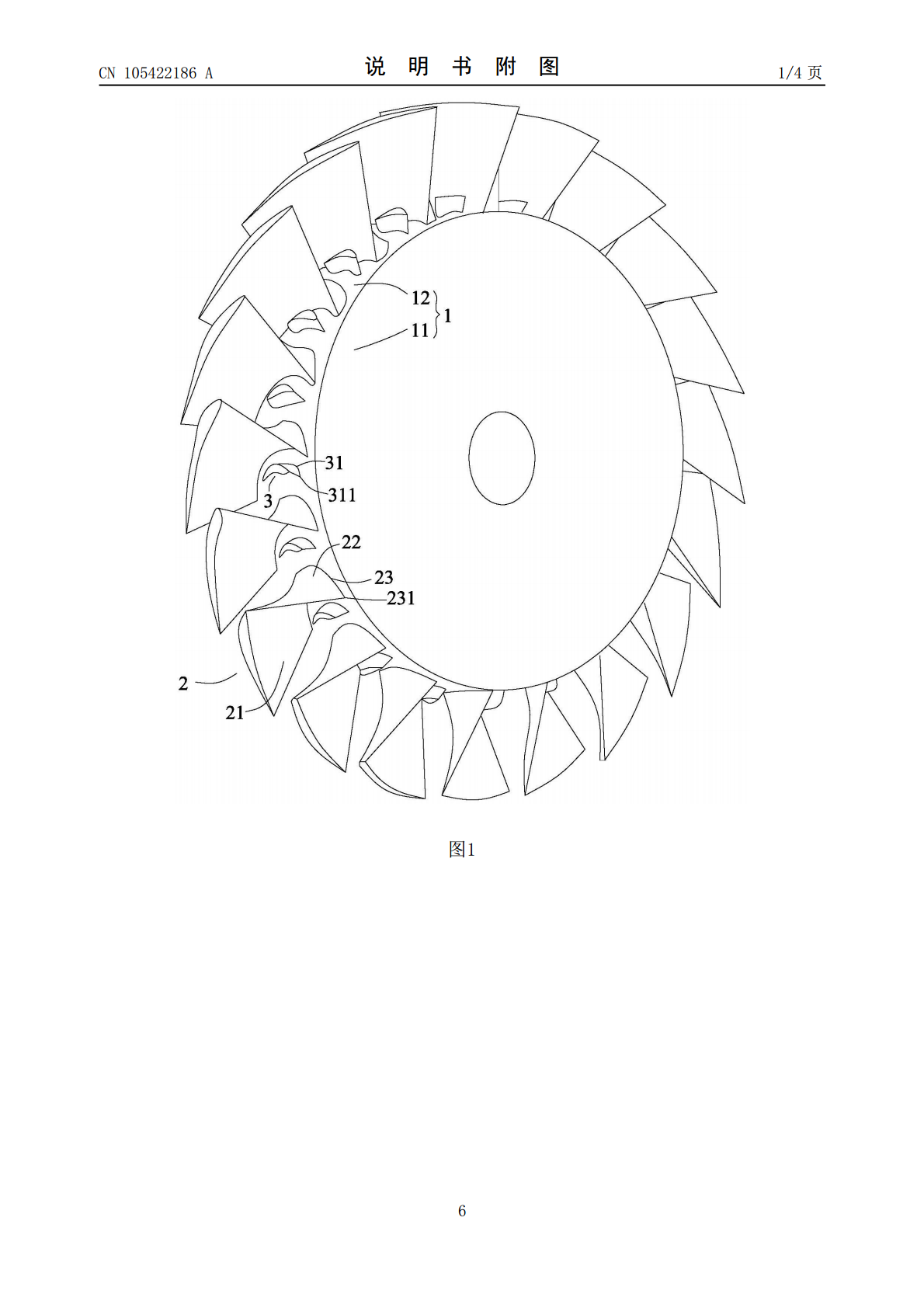

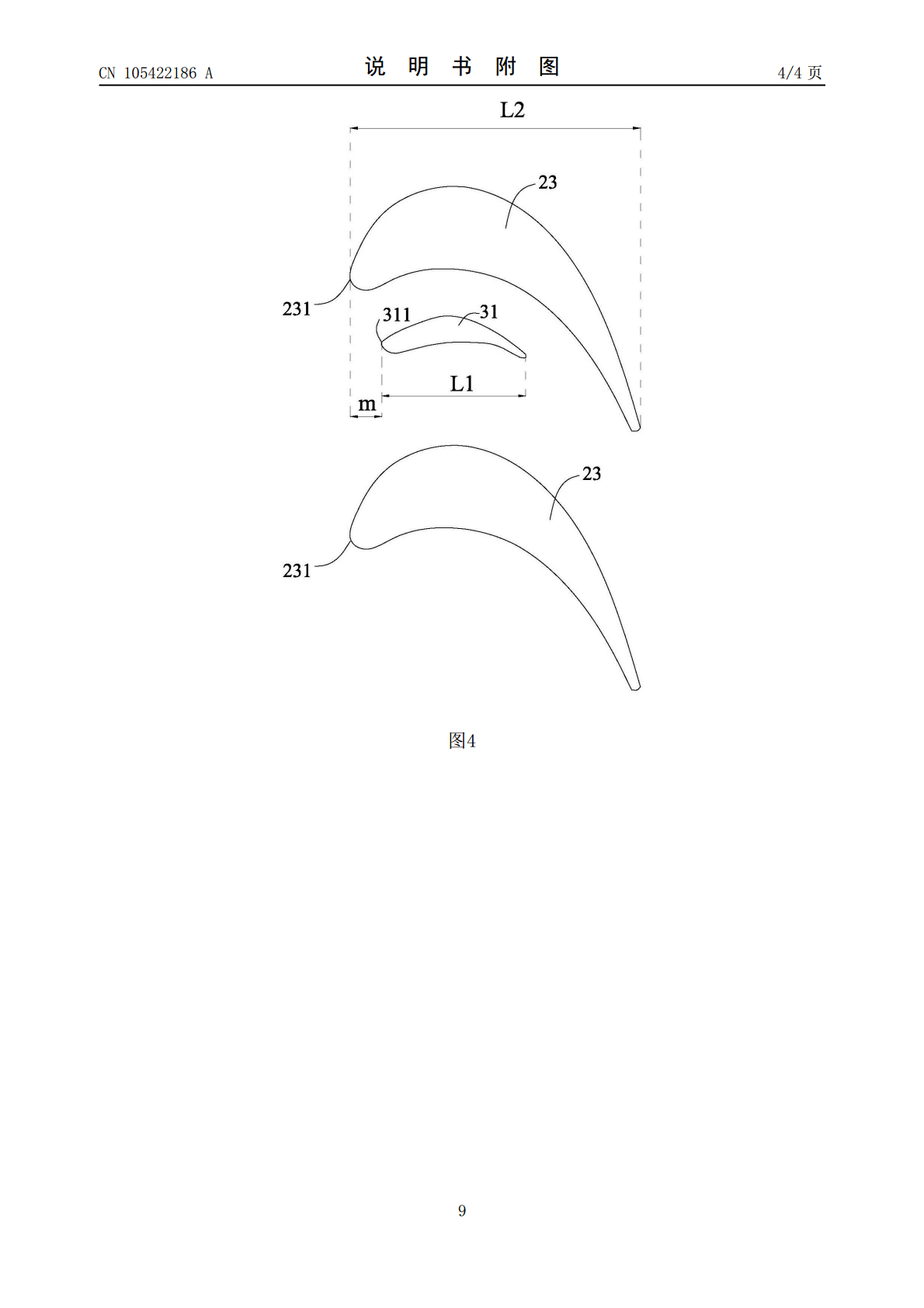

本发明提供了一种具有小叶片结构的轴流式涡轮,包括轮毂、多个主叶片及多个小叶片。轮毂设有前端面和周向面;多个主叶片均匀设置在轮毂的周向面上,具有压力面、吸力面及主叶片连接面,主叶片连接面设有第一前缘;小叶片与主叶片相间布置,具有小叶片连接面,小叶片连接面设有第二前缘。小叶片径向的高度为h,主叶片径向的高度为H,h/H为0.05~0.3;小叶片连接面轴向的弦长为L

具有改进结构的涡轮机叶片.pdf

本发明涉及一种航空涡轮机叶片(10),其特征在于,它至少包括第一下表面腔(C2)和第一上表面腔(C3),每个第一下表面腔和第一上表面腔均与第一通腔(C1)和第二通腔(C4)相邻,第一上表面腔(C3)与上表面壁(24)相邻,第一下机翼表面腔(C2)与下表面壁(22)相邻,每个所述第一和第二通腔(C1、C4)均从下表面壁(22)延伸直到上表面壁(24),第二通腔(C4)包括从上表面壁(24)延伸直到第一通腔(C1)的第一内壁(P1),以及从下表面壁(22)延伸直到第一通腔(C1)的第二内壁(P2)。第一(P1

具有轴流式转动叶片的涡轮增压器内部涡轮机隔热屏.pdf

提供了一种涡轮增压器内部隔热屏(1),该隔热屏具有多个轴流式转动叶片(2)。此外,该隔热屏可以具有一个蜗壳隔壁延伸器(5)。

具有可轴向移动的导向叶片支架的轴流式涡轮机.pdf

一种轴流式涡轮机,具有动叶栅;壳体(2),动叶栅安装在所述壳体中;以及包围动叶栅的且集成在壳体(2)的内侧(3)中的导向叶片支架(19),并且在形成径向间隙(12)的情况下,导向叶片支架(10)设置成直接相邻于叶尖(8),其中导向叶片支架(10)平行于轴流式涡轮机(1)的轴线可移动地支承在所述壳体(2)中,并且所述轴流式涡轮机具有调节环(16),所述调节环支承在壳体(2)和导向叶片支架(10)上且支承在接触面上,并且可围绕轴流式涡轮机(1)的轴线转动,其中,调节环(16)的和壳体(2)的和/或导向叶片支架

具有悬垂转子叶片结构的对转涡轮.pdf

本发明是一种具有悬垂转子叶片结构的对转涡轮,涉及涡轮发动机技术,包括导向器、内轴、外轴、轴承和内、外机匣;其包括单个或多个悬臂、涡轮盘;其还包括多个悬垂转子叶片、非悬垂转子叶片、辐条。多个悬垂转子叶片固定在悬臂的上游内壁面,构成悬垂转子叶栅。悬臂跨过非悬垂转子叶片的顶部,固接于辐条外端。辐条的内端固接于内轴末端。悬臂和辐条把悬垂转子叶片从燃气获得的扭矩传递给内轴,驱动风扇或低压压气机。外轴由多个非悬垂转子叶片构成的非悬垂转子叶栅驱动,与内轴转向相反。多个悬臂可以被串联,此时涡轮内、外轴分别由多排悬垂转子叶