TOFD焊缝检测54304.ppt

sy****28

亲,该文档总共84页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

TOFD焊缝检测54304.ppt

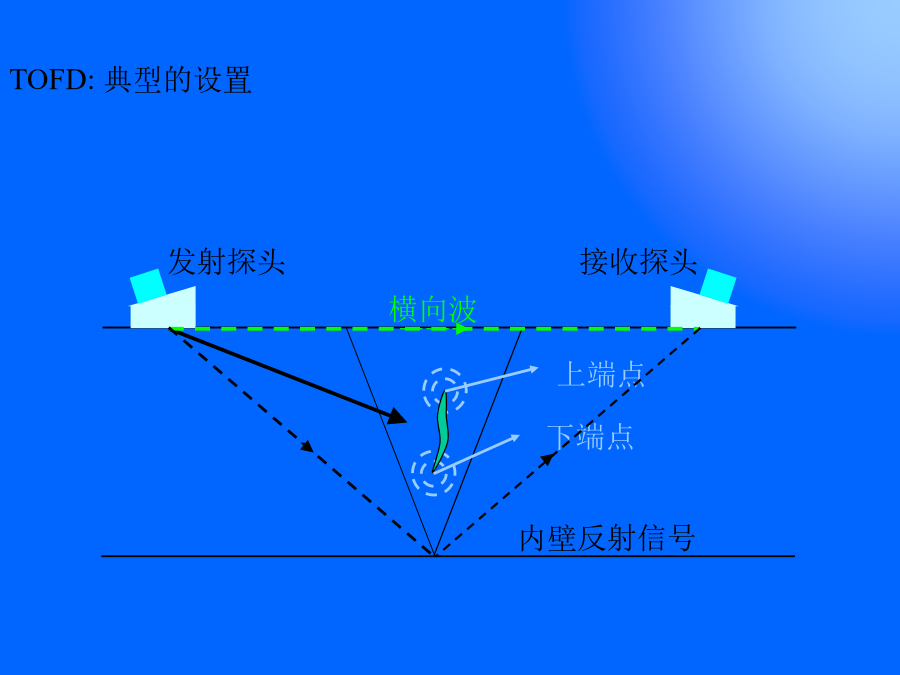

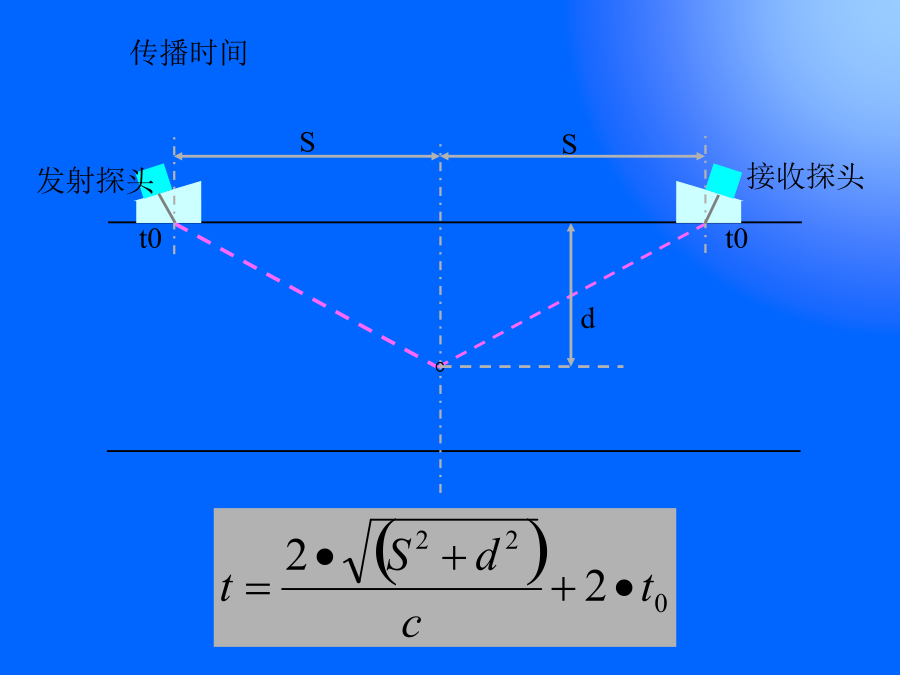

TOD焊缝检测2007年7月12日TOD检测的特点:l检验是使用一对宽声束、纵波探头,探头频率高于脉冲回波法(PE)的探头频率,探头相对于焊缝对称分布。l声束在焊缝中传播遇到缺陷时,缺陷会产生反射波,缺陷两端产生衍射波,衍射波比反射波低20~30dB。接收探头具有极高的灵敏度,接收衍射波。l以精确测量衍射波的传输时间和简单的三角方程为理论基础,使用计算机来完成缺陷尺寸和位置的测量。lTOD检验不是依赖于测量缺陷回波高度而是以精确测量衍射波的飞行时间确定缺陷的尺寸和位置,对于自然裂纹测量精度为1mm,对于人

TOFD焊缝检测54304.ppt

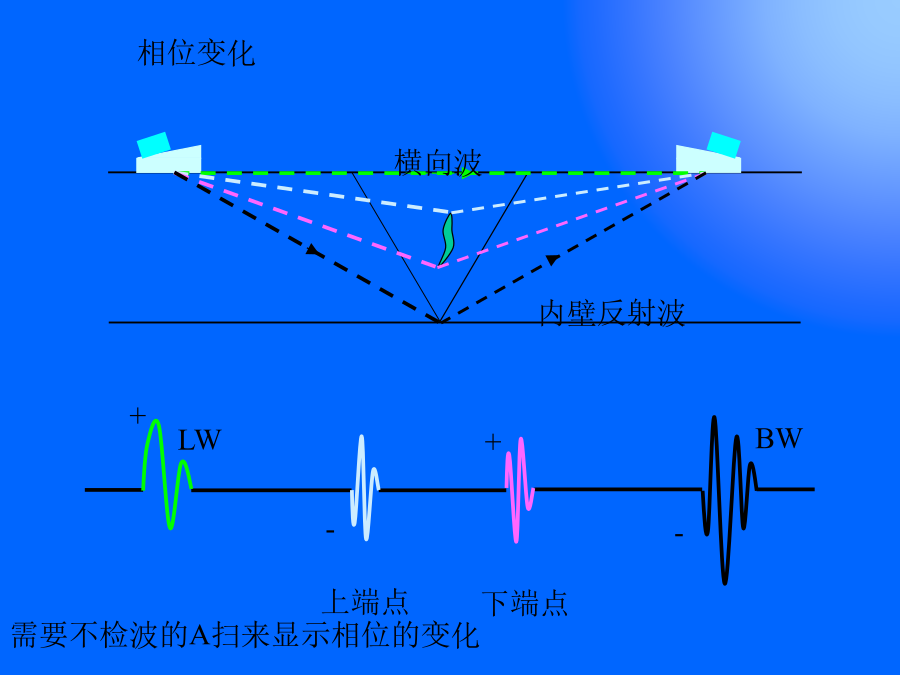

TOFD焊缝检测2007年7月12日TOFD检测的特点:l检验是使用一对宽声束、纵波探头,探头频率高于脉冲回波法(PE)的探头频率,探头相对于焊缝对称分布。l声束在焊缝中传播遇到缺陷时,缺陷会产生反射波,缺陷两端产生衍射波,衍射波比反射波低20~30dB。接收探头具有极高的灵敏度,接收衍射波。l以精确测量衍射波的传输时间和简单的三角方程为理论基础,使用计算机来完成缺陷尺寸和位置的测量。lTOFD检验不是依赖于测量缺陷回波高度而是以精确测量衍射波的飞行时间确定缺陷的尺寸和位置,对于自然裂纹测量精度为1mm,

TOFD焊缝检测标准和工艺.ppt

TOFD焊缝检测2007年7月12日TOFD检测的特点:l检验是使用一对宽声束、纵波探头探头频率高于脉冲回波法(PE)的探头频率探头相对于焊缝对称分布。l声束在焊缝中传播遇到缺陷时缺陷会产生反射波缺陷两端产生衍射波衍射波比反射波低20~30dB。接收探头具有极高的灵敏度接收衍射波。l以精确测量衍射波的传输时间和简单的三角方程为理论基础使用计算机来完成缺陷尺寸和位置的测量。lTOFD检验不是依赖于测量缺陷回波高度而是以精确测量衍射波的飞行时间确定缺陷的尺寸和位置对于自然裂纹测量精度为1mm对于人

焊缝TOFD检测典型缺陷图谱分析.pptx

汇报人:CONTENTSPARTONEPARTTWOTOFD检测原理介绍焊缝缺陷类型及等级划分图谱在缺陷检测中的应用PARTTHREE未熔合缺陷图谱未焊透缺陷图谱裂纹缺陷图谱气孔缺陷图谱PARTFOUR未熔合、未焊透缺陷产生原因及应对措施裂纹缺陷产生原因及应对措施气孔缺陷产生原因及应对措施PARTFIVETOFD检测技术未来发展方向提高检测准确性和效率的方法智能化技术在TOFD检测中的应用前景与其他检测技术的结合与创新汇报人:

便携式焊缝TOFD超声检测装置.pdf

本发明涉及超声检测装置领域,公开了一种便携式焊缝TOFD超声检测装置,包括磁力扫查器(4),磁力扫查器(4)包括两个爬行器(41)、发射探头(44)和接收探头(45),爬行器(41)包括双磁轮行走机构(411)、驱动电机(412)、驱动齿轮组(413)和编码器(414),双磁轮行走机构(411)包括车轮支架(4111)、主驱动轴(4112)、从驱动轴(4113)和磁力轮(4114),主驱动轴(4112)和从驱动轴(4113)上都安装有两个磁力轮(4114),发射探头(44)和接收探头(45)相向设置在两个