某双组分胎面胶共挤出胀大成型过程数值模拟的中期报告.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

某双组分胎面胶共挤出胀大成型过程数值模拟的中期报告.docx

某双组分胎面胶共挤出胀大成型过程数值模拟的中期报告本次数值模拟旨在研究某双组分胎面胶共挤出胀大成型过程,为进一步优化成型工艺提供参考。目前已完成模型几何建模、流场计算、材料特性参数获取等前期准备工作,以下是中期报告。一、模型几何建模根据实际工业生产中的双组分胎面胶共挤出胀大成型工艺需要,我们采用SolidWorks软件建立了三维模型,包括模具和两种不同的胶料。其中模具尺寸为40mm×40mm×10mm,与实际大小相当。两种不同的胶料分别用不同颜色标识,方便后续计算流场。二、流场计算使用ANSYSFluen

发射药挤出成型过程的数值模拟研究的中期报告.docx

发射药挤出成型过程的数值模拟研究的中期报告一、研究背景和意义发射药挤出成型是火箭发动机制造过程中的重要环节之一,其直接影响着火箭发动机的性能和质量。传统的发射药挤出成型方式是利用金属压力容器对发射药施加压力,将其挤出成型。然而这种方法存在的问题是压力容器所承受的压力较大,一旦发生爆炸将会对操作人员的生命和财产造成极大危害。因此,近年来,越来越多地研究者开始关注气体压力及挤出药料性能对挤出成型过程的影响,以便更加安全、可靠地制备发射药。数值模拟技术作为一种有效的分析工具,可以模拟发射药挤出成型过程中的流动、

短纤维径向取向增强胎面胶挤出成型装置.pdf

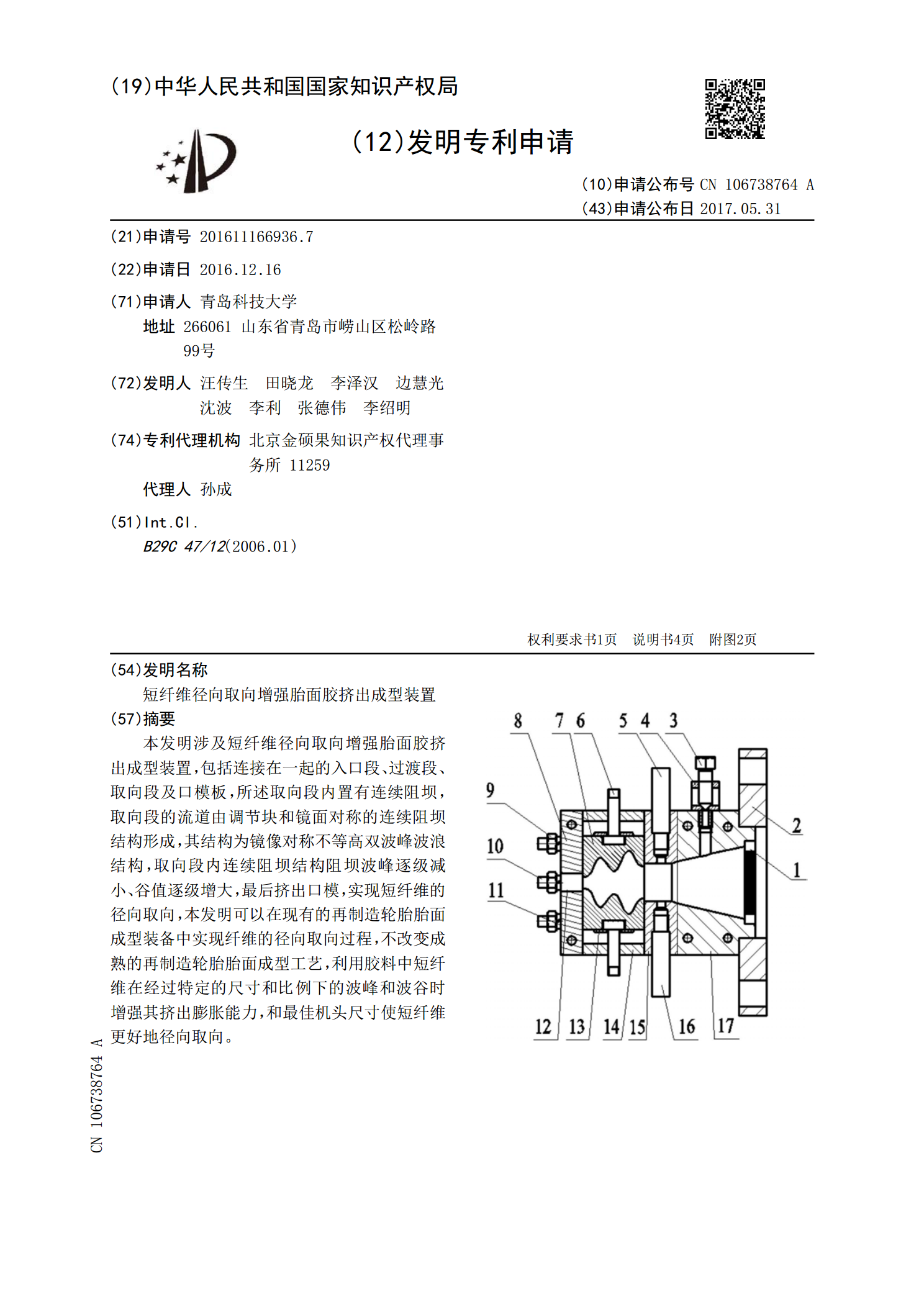

本发明涉及短纤维径向取向增强胎面胶挤出成型装置,包括连接在一起的入口段、过渡段、取向段及口模板,所述取向段内置有连续阻坝,取向段的流道由调节块和镜面对称的连续阻坝结构形成,其结构为镜像对称不等高双波峰波浪结构,取向段内连续阻坝结构阻坝波峰逐级减小、谷值逐级增大,最后挤出口模,实现短纤维的径向取向,本发明可以在现有的再制造轮胎胎面成型装备中实现纤维的径向取向过程,不改变成熟的再制造轮胎胎面成型工艺,利用胶料中短纤维在经过特定的尺寸和比例下的波峰和波谷时增强其挤出膨胀能力,和最佳机头尺寸使短纤维更好地径向取向

短纤维径向取向增强胎面胶挤出成型方法.pdf

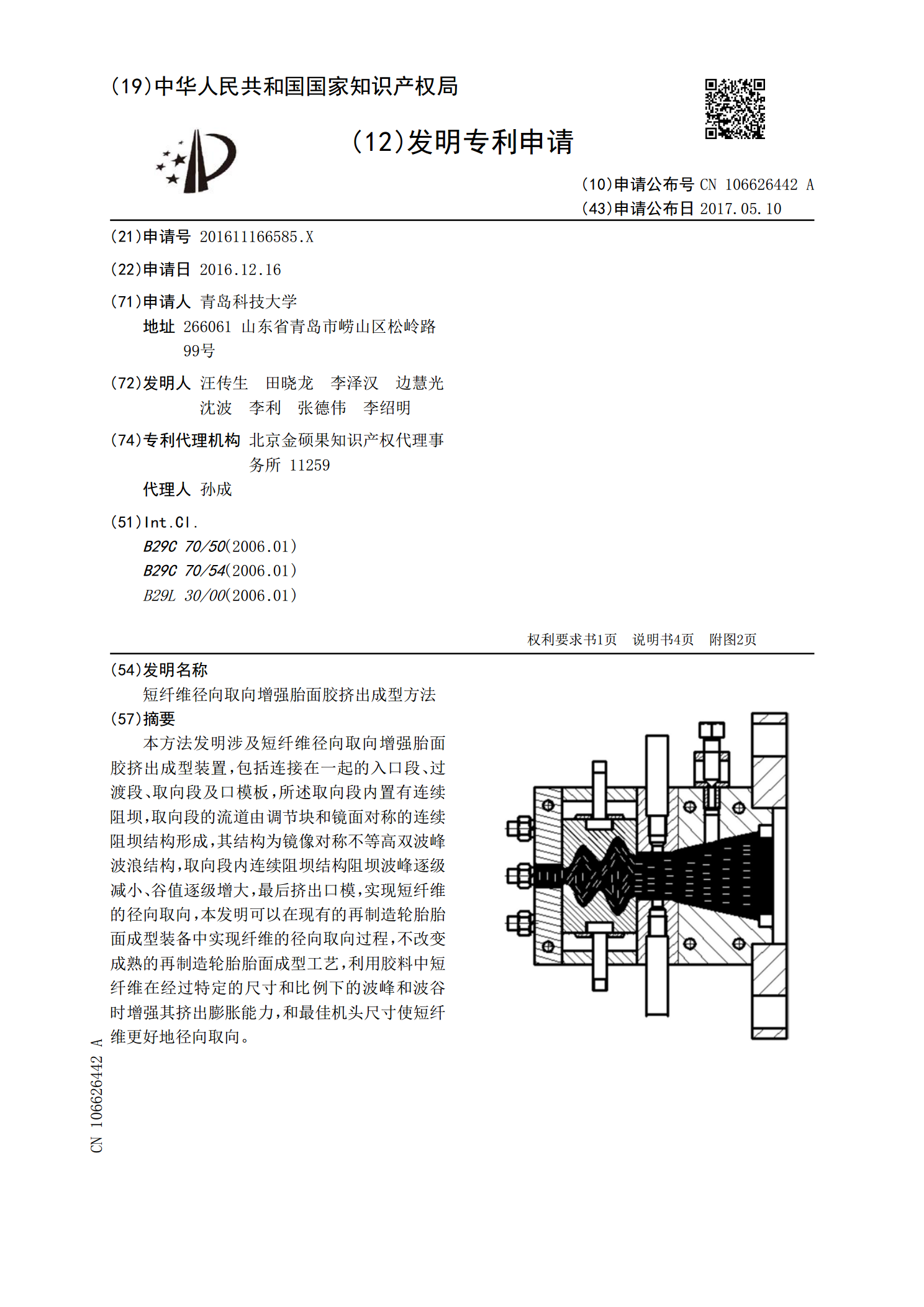

本方法发明涉及短纤维径向取向增强胎面胶挤出成型装置,包括连接在一起的入口段、过渡段、取向段及口模板,所述取向段内置有连续阻坝,取向段的流道由调节块和镜面对称的连续阻坝结构形成,其结构为镜像对称不等高双波峰波浪结构,取向段内连续阻坝结构阻坝波峰逐级减小、谷值逐级增大,最后挤出口模,实现短纤维的径向取向,本发明可以在现有的再制造轮胎胎面成型装备中实现纤维的径向取向过程,不改变成熟的再制造轮胎胎面成型工艺,利用胶料中短纤维在经过特定的尺寸和比例下的波峰和波谷时增强其挤出膨胀能力,和最佳机头尺寸使短纤维更好地径向

挤出吹塑成型机理的数值模拟研究的中期报告.docx

挤出吹塑成型机理的数值模拟研究的中期报告本文旨在研究挤出吹塑成型过程中的机理,并采用数值模拟的方法进行仿真研究。本文将挤出和吹塑相结合,同时考虑了塑料材料的流变特性和机械性能。具体内容如下:一、研究背景挤出吹塑成型是一种塑料加工过程。在这个过程中,塑料颗粒通过挤出机挤出形成管状熔体,然后通过吹塑头以气态形式将熔体吹成所需形状,最后在冷却器中冷却成型。由于挤出吹塑成型过程中塑料颗粒的高速运动、熔融和变形,以及吹膜和吹瓶时内部气压和流量的变化等因素的影响,使得挤出吹塑成型过程十分复杂。因此,研究挤出吹塑成型的