一种汽车压力轴承自动化装配装置.pdf

增梅****主啊

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种汽车压力轴承自动化装配装置.pdf

本发明涉及一种汽车压力轴承自动化装配装置,属于汽车压力轴承技术领域;提供一种生产效率高、产品质量可靠、可满足大规模生产需求的汽车压力轴承自动装配装置;包括工作台、旋转分度盘、预压收边气液增压缸、二次铆压气液增压缸、顶料抬起气缸、勾料气缸、勾料横移气缸、运料轨道、翻面上料气缸、翻面气缸、均脂旋转电机、旋转电机气缸架、出料轨道、推出气缸、转盘电机、高精度凸轮间歇式分割器、为同步带轮、上料工作台、运行开关、控制主机等基本机构组成,本装置实现了轴承在线自动化压装、铆合和均脂;本发明主要应用在汽车压力轴承自动化装配

一种用于轴承自动化装配生产线的轴承检测装置.pdf

本发明公开了一种用于轴承自动化装配生产线的轴承检测装置,其进料端与出料端之间设有第一滚轮和第二滚轮,进料端设有顶推装置和挡块,第二滚轮通过摆臂连接于旋转气缸上,旋转气缸通过摆臂带动第二滚轮相对第一滚轮摆动,出料端设置于第一滚轮与第二滚轮之间的间隙下方;还包括设置于待检轴承两侧的检测相机。本发明采用伺服电机带动两根滚轮滚动以完全展开轴承,在轴承两侧分别设置相机以进行图像识别和检测,进料端利用顶推装置将待检轴承逐个顶推至两根滚轮之间,利用旋转气缸带动其中一根滚轮摆动以使待检轴承在重力作用下掉落在出料端进行分拣

一种轴承装配装置.pdf

一种轴承装配装置,包括支撑于地面上的支架,所述支架端设有工作台面,工作台面中间位置设有通孔,工作台面上设有液压顶,液压顶连接有控制箱,液压顶的顶出活塞杆的前端可伸入到工作台面上的通孔内,液压顶通过支撑件3安装在工作台面上部;所述支架底部还设有万向轮,所述万向轮包括车轮,车轮采用聚氨酯包铁轮,车轮通过车轮轴装于旋转支架前端,旋转支架的后端通过销轴支撑于弹簧座底部,弹簧座顶部连接于安装底座上,弹簧座内装有螺旋弹簧,螺旋弹簧一端连接于弹簧座的后端,另一端连接于旋转支架后端,弹簧座后端固定有弹簧固定销,螺旋弹簧套

一种用于轴承装配的轴承压装装置.pdf

本发明涉及轴承加工技术领域,具体为一种用于轴承装配的轴承压装装置,包括清污手臂,所述清污手臂上固定安装有侧箱,且清污手臂中固定安装有导向柱,所述导向柱上设置有通槽,且清污手臂上固定安装有电推杆,所述电推杆上固定安装有顶板,且顶板上固定安装有限位座,所述限位座上转动安装有活动架,且活动架上固定安装有插杆,所述活动架上固定安装有齿圈,且齿圈上啮合安装有驱动齿轮,所述清污手臂上设置有进纸槽;通过悬垂的清污手臂进行压装之后沾有油污的轴承的清理,并且在清污手臂的侧面设置有循环进纸结构,循环往复的进行轴承的清洁,给后

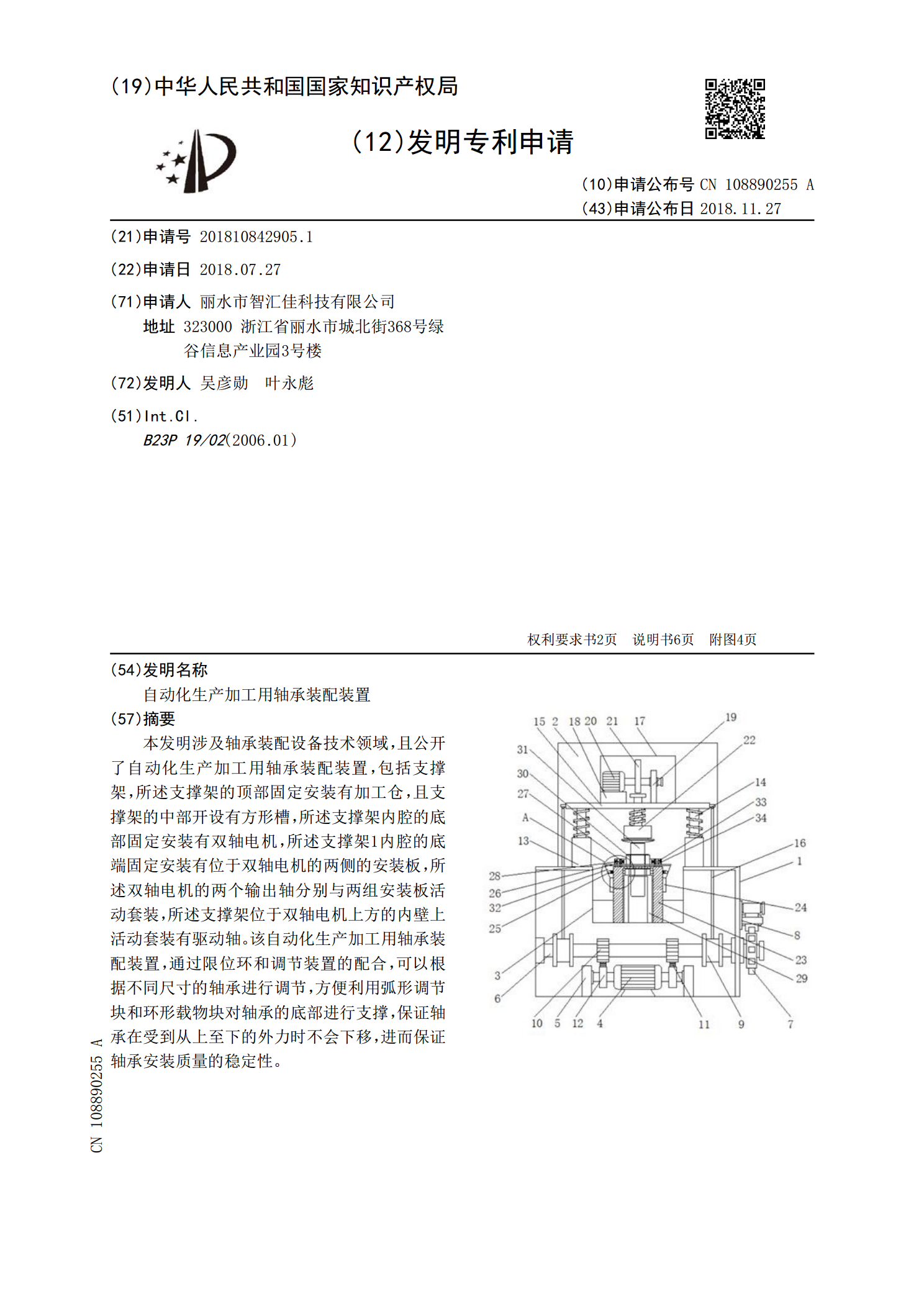

自动化生产加工用轴承装配装置.pdf

本发明涉及轴承装配设备技术领域,且公开了自动化生产加工用轴承装配装置,包括支撑架,所述支撑架的顶部固定安装有加工仓,且支撑架的中部开设有方形槽,所述支撑架内腔的底部固定安装有双轴电机,所述支撑架1内腔的底端固定安装有位于双轴电机的两侧的安装板,所述双轴电机的两个输出轴分别与两组安装板活动套装,所述支撑架位于双轴电机上方的内壁上活动套装有驱动轴。该自动化生产加工用轴承装配装置,通过限位环和调节装置的配合,可以根据不同尺寸的轴承进行调节,方便利用弧形调节块和环形载物块对轴承的底部进行支撑,保证轴承在受到从上至