机械零件轮廓度视觉测量方法及系统.pdf

玉军****la

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

机械零件轮廓度视觉测量方法及系统.pdf

机械零件轮廓度视觉测量方法及系统,系统包括图像获取模块、处理模块和提示模块;图像获取模块用于获取标准零件的灰度图像和待测零件的灰度图像;处理模块用于通过边缘处理算法分别获取标准零件和待测零件的灰度图像的轮廓边缘特征;对两者的轮廓边缘特征进行匹配特征点处理,使得标准零件和待测零件的轮廓边缘特征处于最小偏差状态;将待测零件的轮廓边缘特征与标准零件的轮廓边缘特征进行比对,以获取轮廓度误差;判断轮廓度误差是否在预设的轮廓度误差范围内,若是,通过提示模块提示待测零件的轮廓度合格;若否,通过提示模块提示待测零件的轮廓

轮廓测量方法及系统.pdf

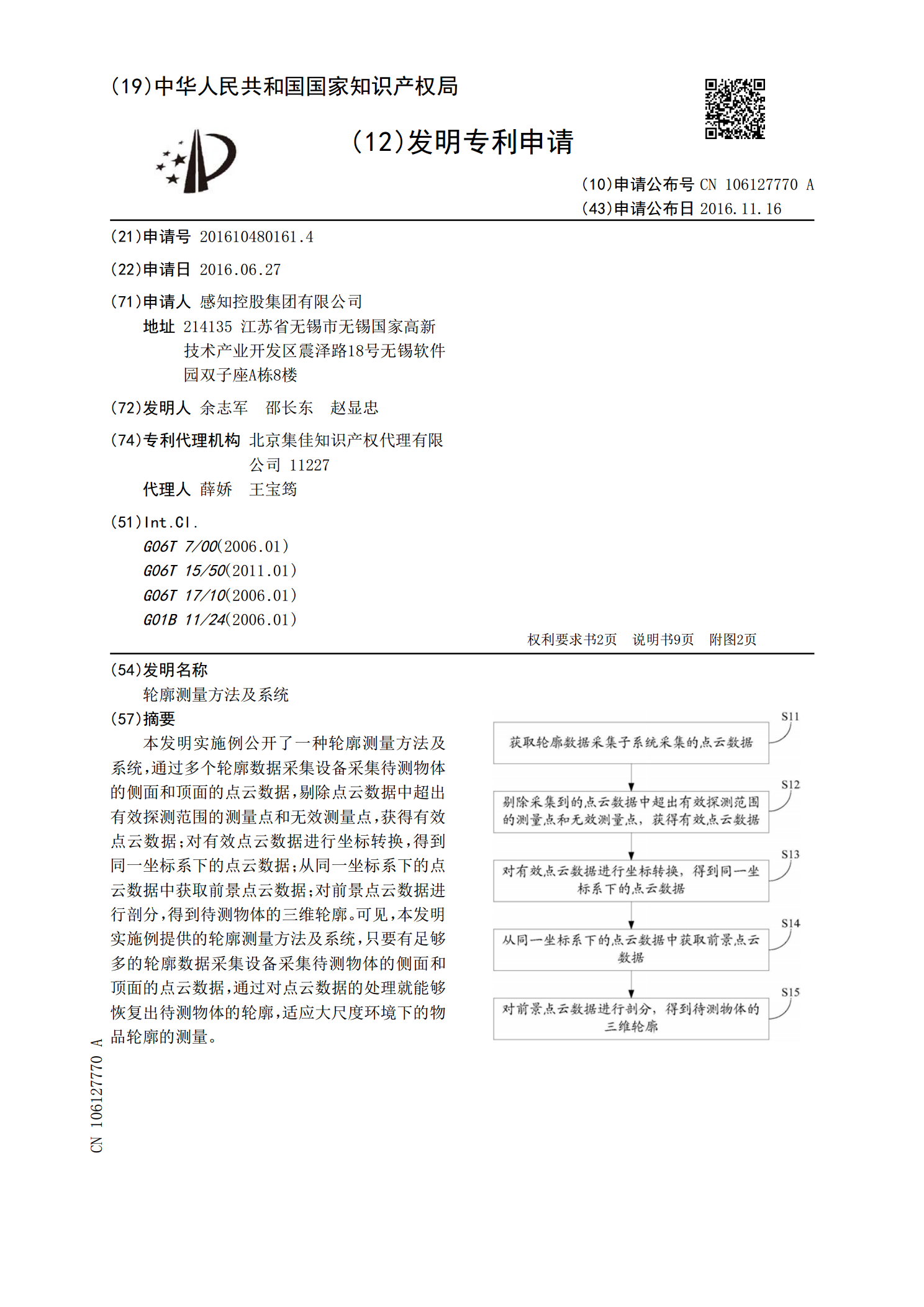

本发明实施例公开了一种轮廓测量方法及系统,通过多个轮廓数据采集设备采集待测物体的侧面和顶面的点云数据,剔除点云数据中超出有效探测范围的测量点和无效测量点,获得有效点云数据;对有效点云数据进行坐标转换,得到同一坐标系下的点云数据;从同一坐标系下的点云数据中获取前景点云数据;对前景点云数据进行剖分,得到待测物体的三维轮廓。可见,本发明实施例提供的轮廓测量方法及系统,只要有足够多的轮廓数据采集设备采集待测物体的侧面和顶面的点云数据,通过对点云数据的处理就能够恢复出待测物体的轮廓,适应大尺度环境下的物品轮廓的测量

钢轨轮廓全断面视觉测量方法研究.docx

钢轨轮廓全断面视觉测量方法研究摘要:钢轨作为铁路上的重要基础设施,其质量和安全性是铁路运营的重要保证。当前,采用传统的手动测量方法进行钢轨的质量检测存在人力物力浪费、数据准确性低等问题,因此开展钢轨轮廓全断面视觉测量方法研究具有重要的现实意义。本文基于3D视觉技术,设计了钢轨轮廓全断面视觉测量系统,并从钢轨轮廓提取、三维重建、轮廓检测等角度进行了详细的研究和分析,并进行了实验验证。研究结果表明,该系统具有高效、准确、自动化程度高等优点,可以为铁路运营提供有效的钢轨质量检测手段。关键词:钢轨;全断面视觉测量

性能窗口轮廓度的快速测量方法.pdf

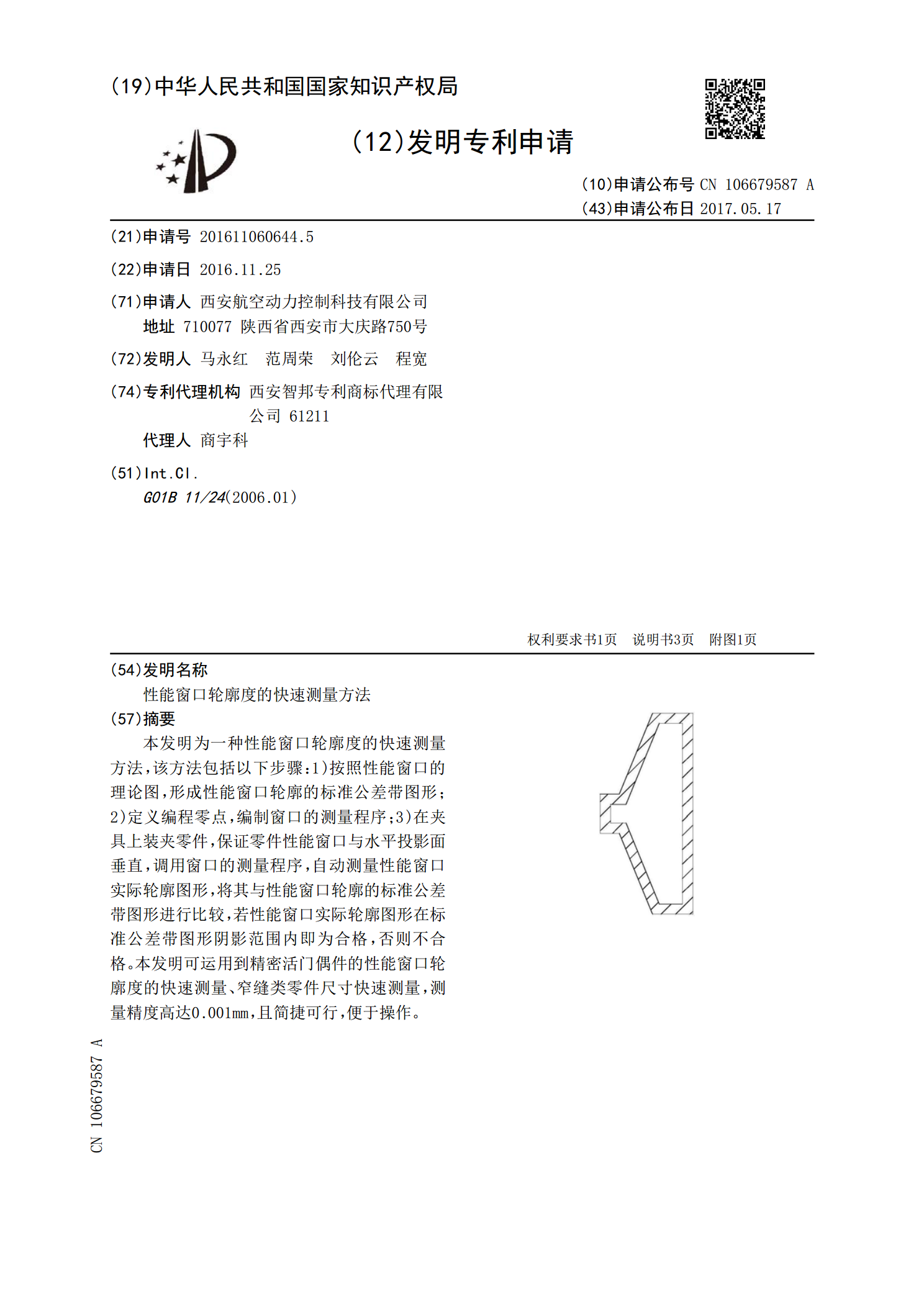

本发明为一种性能窗口轮廓度的快速测量方法,该方法包括以下步骤:1)按照性能窗口的理论图,形成性能窗口轮廓的标准公差带图形;2)定义编程零点,编制窗口的测量程序;3)在夹具上装夹零件,保证零件性能窗口与水平投影面垂直,调用窗口的测量程序,自动测量性能窗口实际轮廓图形,将其与性能窗口轮廓的标准公差带图形进行比较,若性能窗口实际轮廓图形在标准公差带图形阴影范围内即为合格,否则不合格。本发明可运用到精密活门偶件的性能窗口轮廓度的快速测量、窄缝类零件尺寸快速测量,测量精度高达0.001mm,且简捷可行,便于操作。

基于双目视觉的电点火系统电火花轮廓尺寸测量方法.pdf

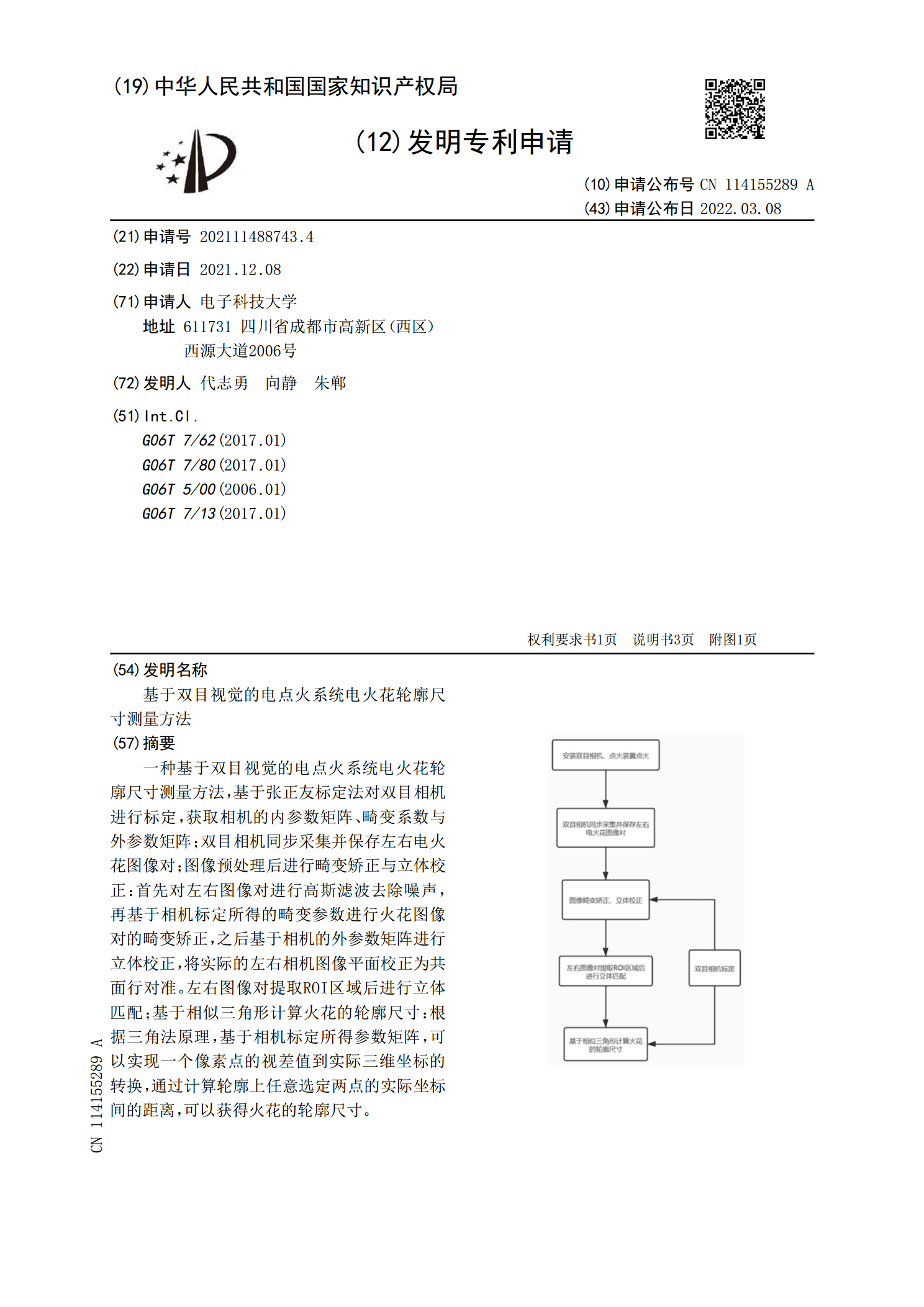

一种基于双目视觉的电点火系统电火花轮廓尺寸测量方法,基于张正友标定法对双目相机进行标定,获取相机的内参数矩阵、畸变系数与外参数矩阵;双目相机同步采集并保存左右电火花图像对;图像预处理后进行畸变矫正与立体校正:首先对左右图像对进行高斯滤波去除噪声,再基于相机标定所得的畸变参数进行火花图像对的畸变矫正,之后基于相机的外参数矩阵进行立体校正,将实际的左右相机图像平面校正为共面行对准。左右图像对提取ROI区域后进行立体匹配;基于相似三角形计算火花的轮廓尺寸:根据三角法原理,基于相机标定所得参数矩阵,可以实现一个像