砂箱小车及铸件生产方法.pdf

宏硕****mo

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

砂箱小车及铸件生产方法.pdf

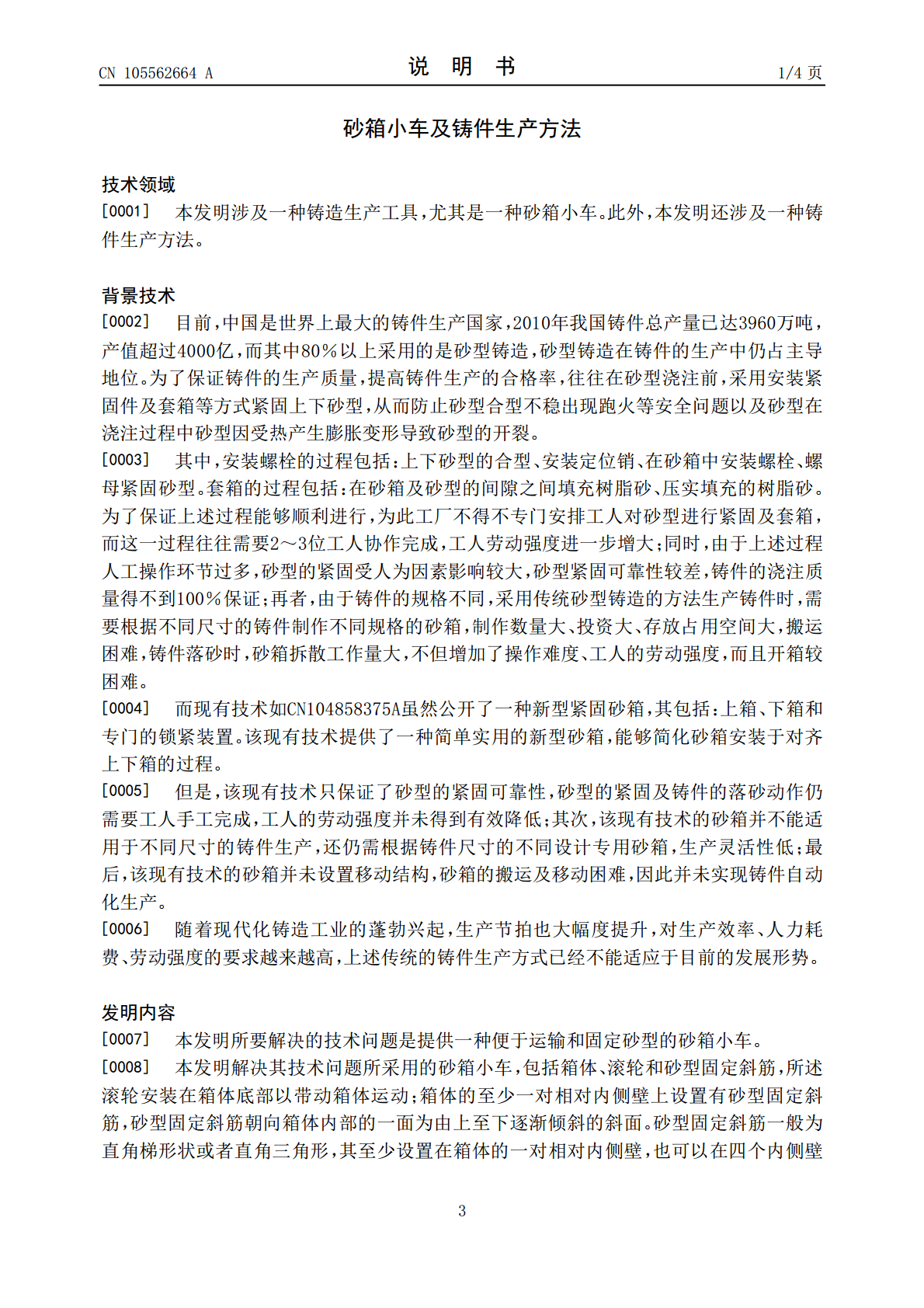

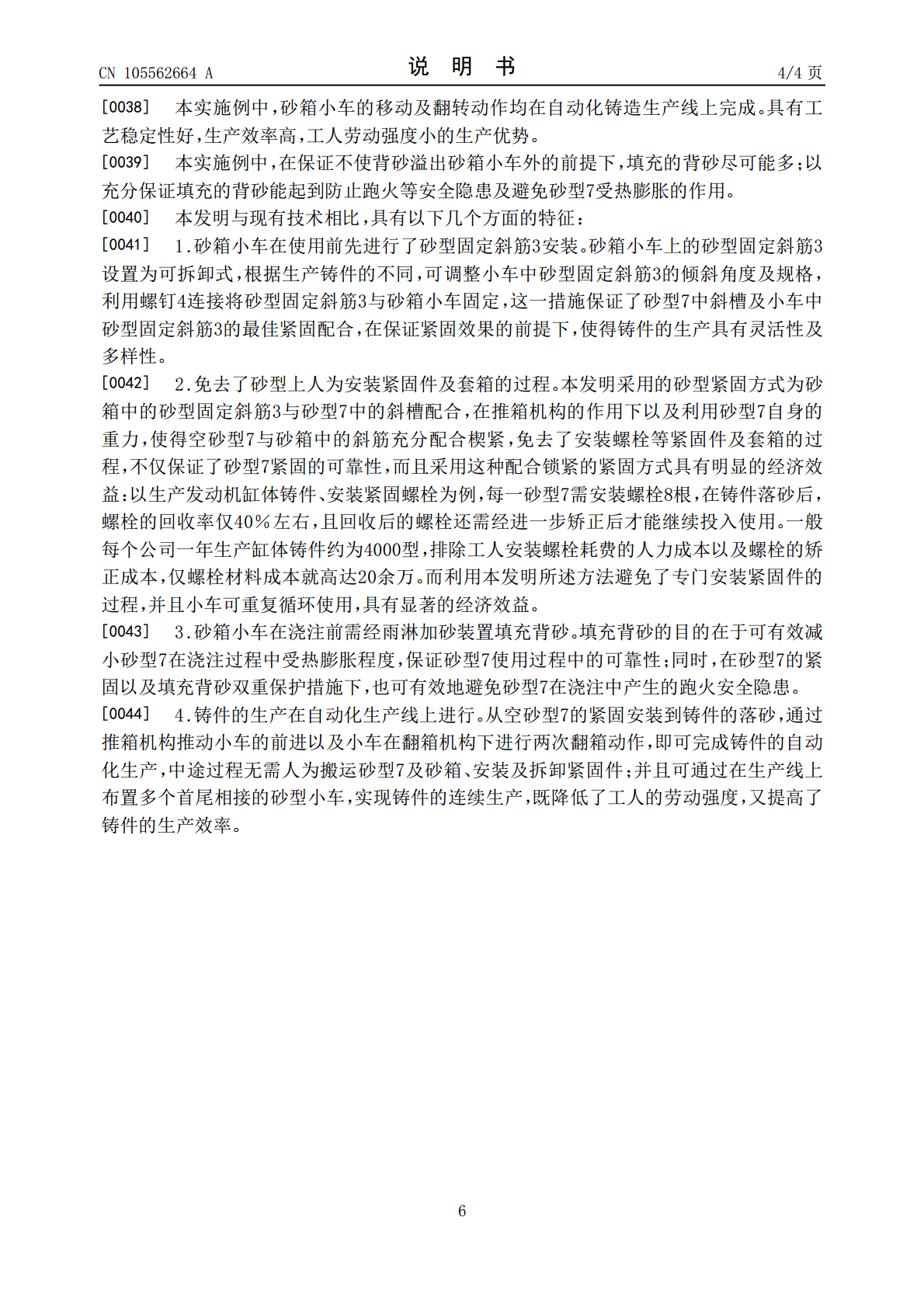

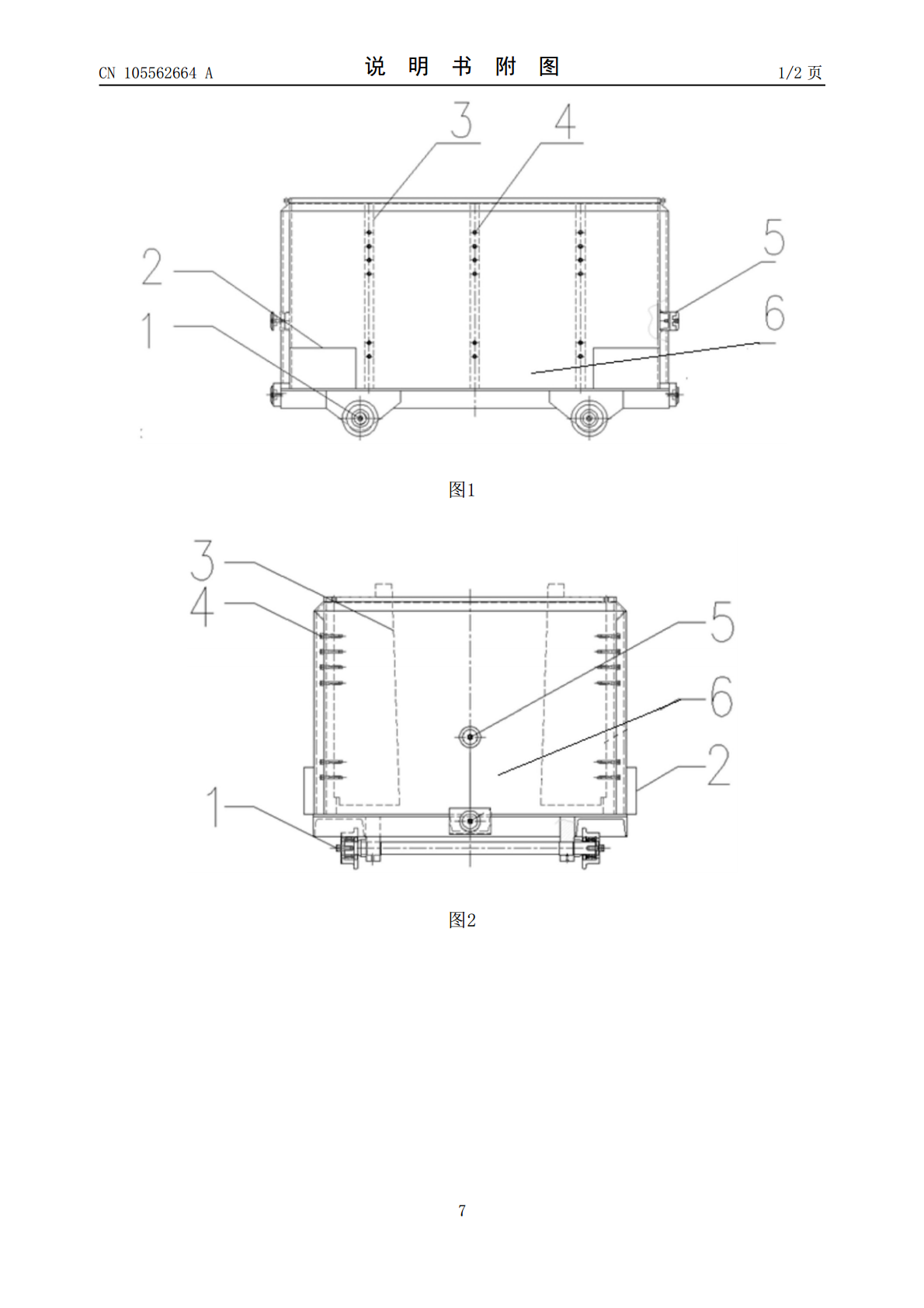

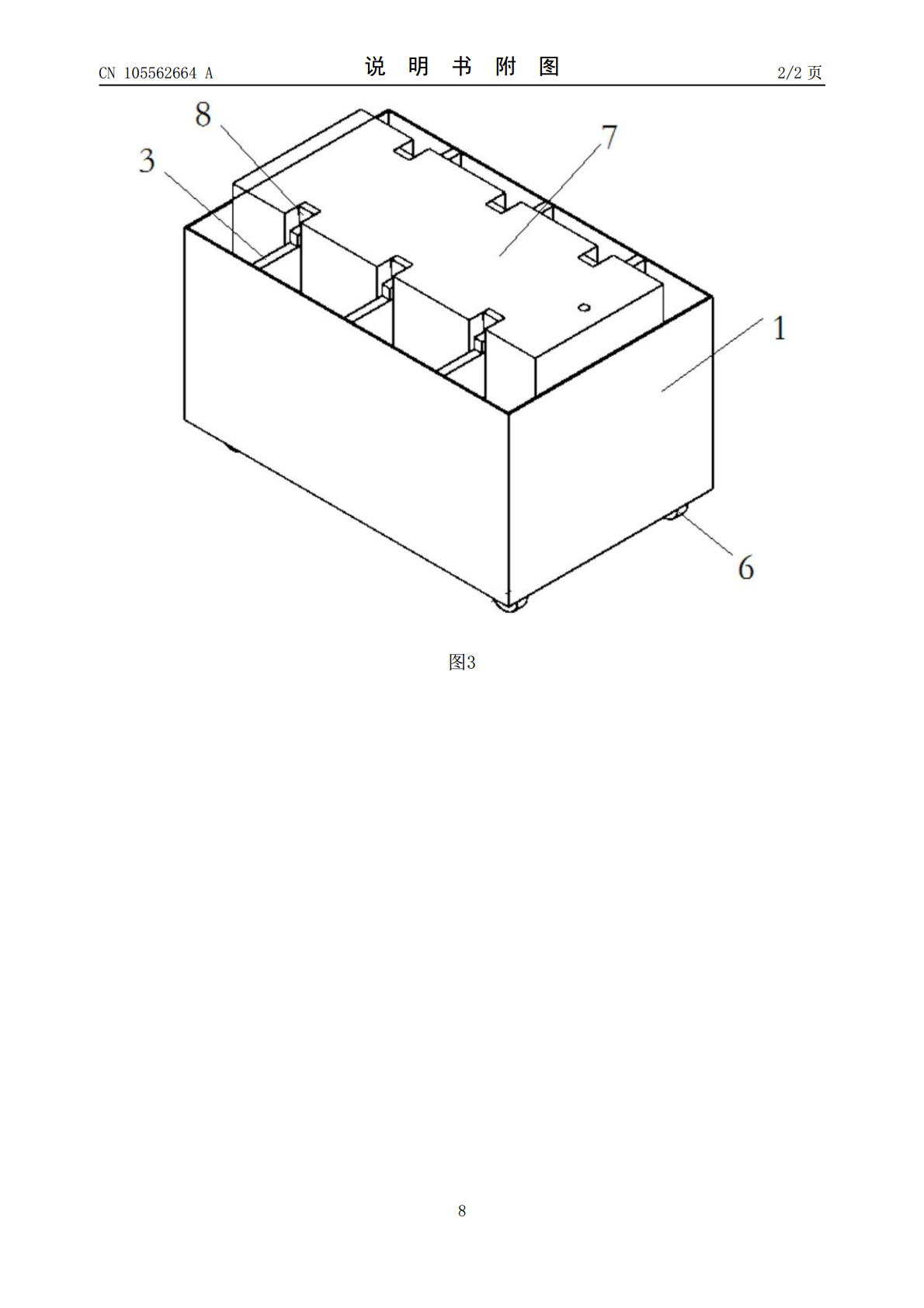

本发明公开了一种铸造生产工具,尤其是一种砂箱小车。本发明提供了一种便于运输和固定砂型的砂箱小车,包括箱体、滚轮和砂型固定斜筋,所述滚轮安装在箱体底部以带动箱体运动;箱体的至少一对相对内侧壁上设置有砂型固定斜筋,砂型固定斜筋朝向箱体内部的一面为由上至下逐渐倾斜的斜面。采用砂型中的斜槽与砂箱小车中砂型固定斜筋配合楔紧的紧固方式,避免了对空砂型安装紧固件的过程,使工人的劳动强度大幅度降低;同时,可采用了自动化设备将砂型推入安装于砂箱小车中,受人为操作因素影响小,砂型紧固的工艺稳定性及可靠性均得到了有效保证。

一种取出砂箱铸件的设备和方法.pdf

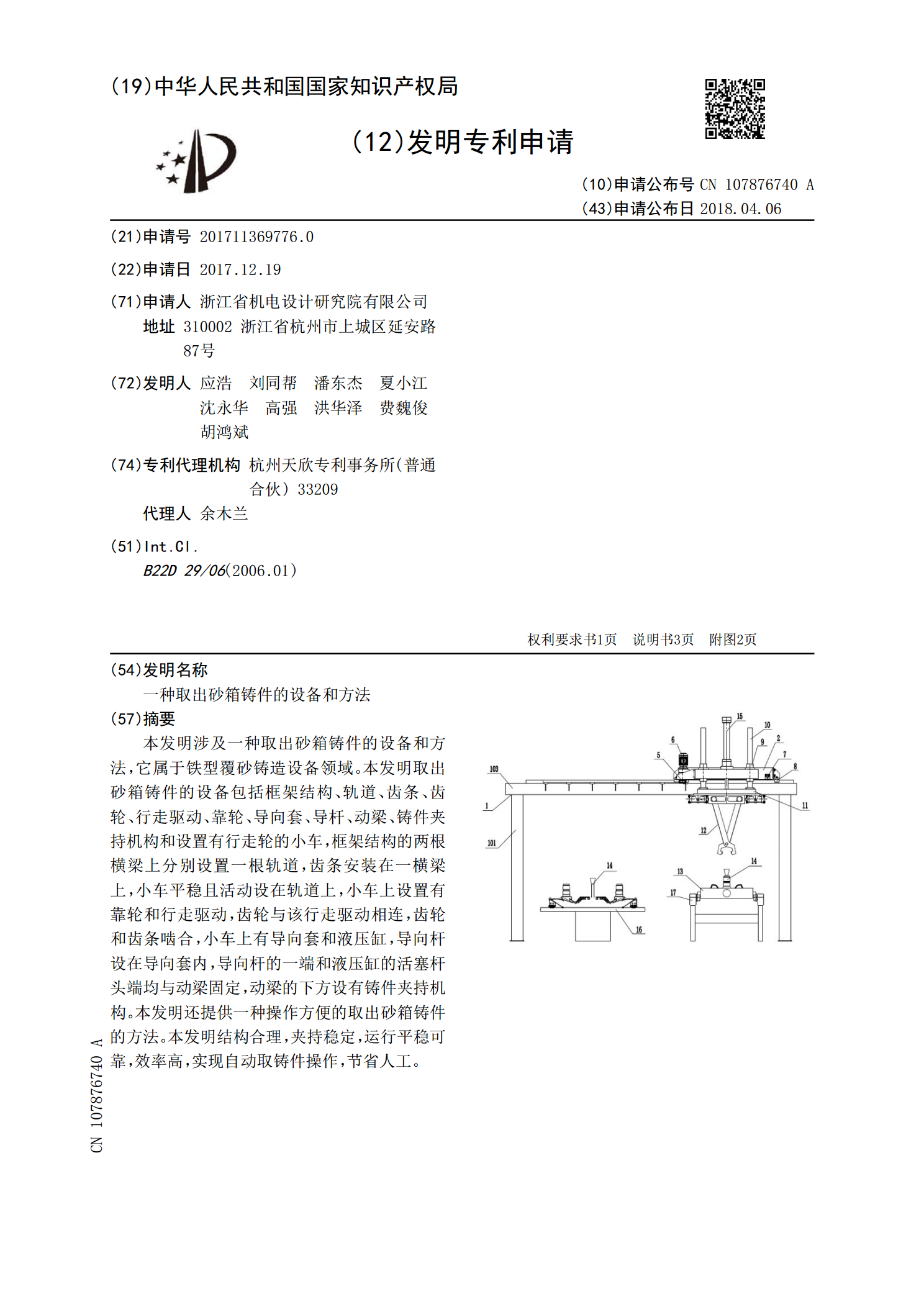

本发明涉及一种取出砂箱铸件的设备和方法,它属于铁型覆砂铸造设备领域。本发明取出砂箱铸件的设备包括框架结构、轨道、齿条、齿轮、行走驱动、靠轮、导向套、导杆、动梁、铸件夹持机构和设置有行走轮的小车,框架结构的两根横梁上分别设置一根轨道,齿条安装在一横梁上,小车平稳且活动设在轨道上,小车上设置有靠轮和行走驱动,齿轮与该行走驱动相连,齿轮和齿条啮合,小车上有导向套和液压缸,导向杆设在导向套内,导向杆的一端和液压缸的活塞杆头端均与动梁固定,动梁的下方设有铸件夹持机构。本发明还提供一种操作方便的取出砂箱铸件的方法。本

小铸件砂箱加工工艺.docx

小铸件砂箱加工工艺小铸件砂箱加工工艺摘要:小铸件是一种在机械制造行业中广泛应用的零件,其加工工艺对于产品质量和生产效率有着重要影响。本文以小铸件砂箱加工工艺为研究对象,对其加工原理和方法进行了详细介绍,并讨论了当前存在的问题及其解决方法,提出了优化工艺的建议。关键词:小铸件,砂箱加工,工艺优化一、引言小铸件是指具有较小尺寸和较复杂形状的铸造件。由于其形状复杂,常常需要通过砂箱进行铸造。砂箱加工工艺是指在砂箱中进行铸造件的模型制作、砂型制备、铸造等工艺的总称。本文将重点讨论小铸件在砂箱加工中的工艺问题。二、

从砂箱中取出带铸件砂块的方法及其装置.docx

从砂箱中取出带铸件砂块的方法及其装置砂铸是一种常见的金属铸造方式,在这种方式中,铸造过程需要用到砂型和砂芯,砂型和砂芯通常由模具制成。为了铸造出高质量的零件,需要在模具中注入合适的金属,但在注入金属之前,需要优先准备一些带有铸件砂块的砂箱。这些砂箱通常用于制造有形状或部件的铸件,但在以后的过程中,这些砂块需要从砂箱中取出来。在这篇论文中,我们将探讨从砂箱中取出带铸件砂块的方法及其装置。注重健康和安全是任何产品制造过程中的首要原则。因此,我们首先要确保采取适当的安全措施来防止事故发生,特别是在处理金属和砂箱

造型线砂箱箱钩及砂箱转运小车改造.docx

造型线砂箱箱钩及砂箱转运小车改造引言砂型铸造是金属制造中使用最广泛的铸造工艺之一,而砂箱则是这一制造过程中至关重要的工具。因此,砂箱的制造和改造一直是铸造工艺中的热门话题。本文将重点介绍造型线砂箱箱钩及砂箱转运小车的改造过程。造型线砂箱箱钩的改造砂箱的制作主要包括砂箱体、砂箱底及箱钩的制作。传统的箱钩多采用黑铁,生产量大的厂家甚至采用半自动的箱钩冲床生产。但是,黑铁的密度比较大,所以制作出来的钩子较为笨重,不易使用。因此,现如今的造型线砂箱箱钩普遍采用铸钢材料,具有密度小、韧性好、使用寿命长等优点。在制作