一种消除齿隙组件.pdf

萌运****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种消除齿隙组件.pdf

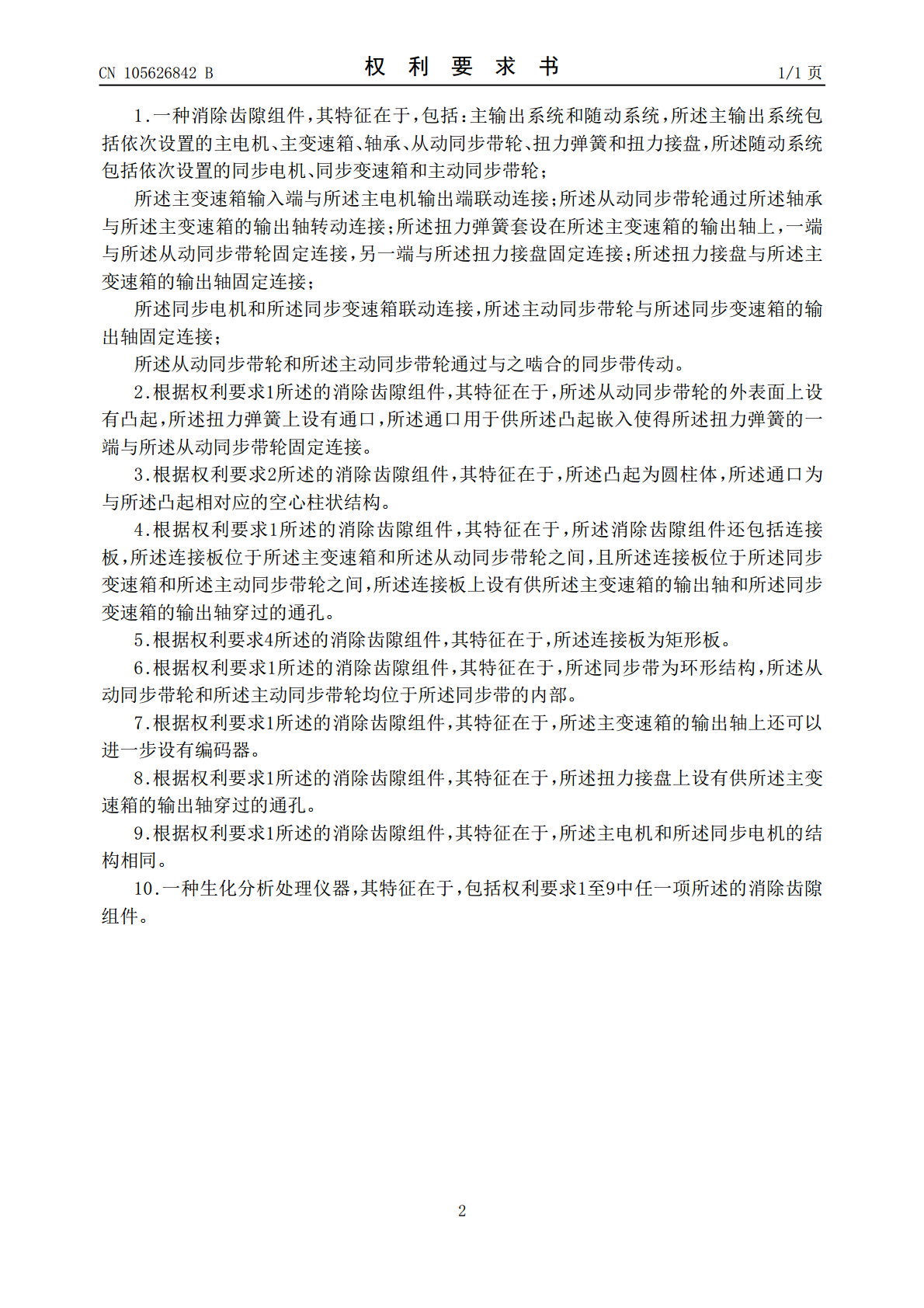

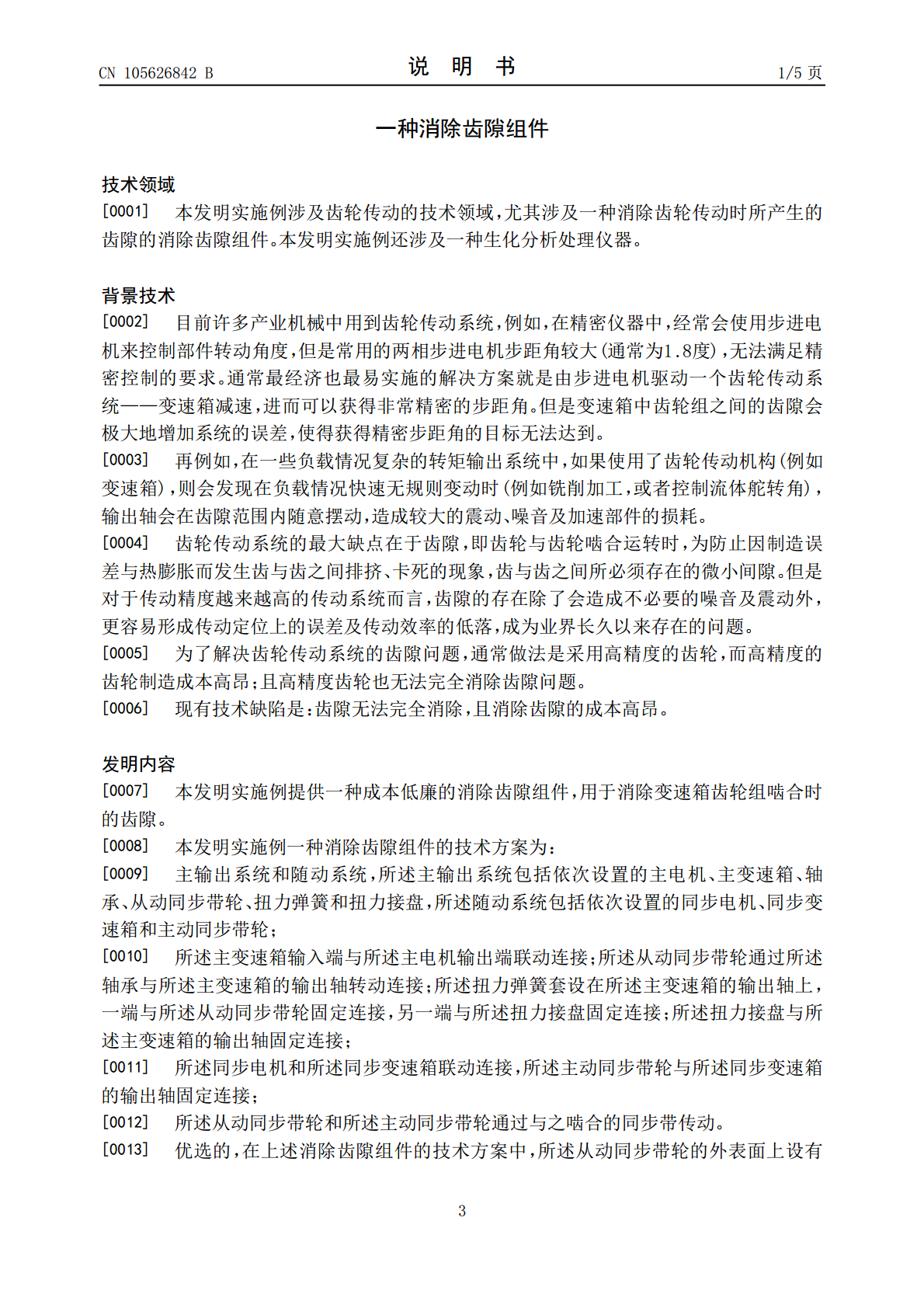

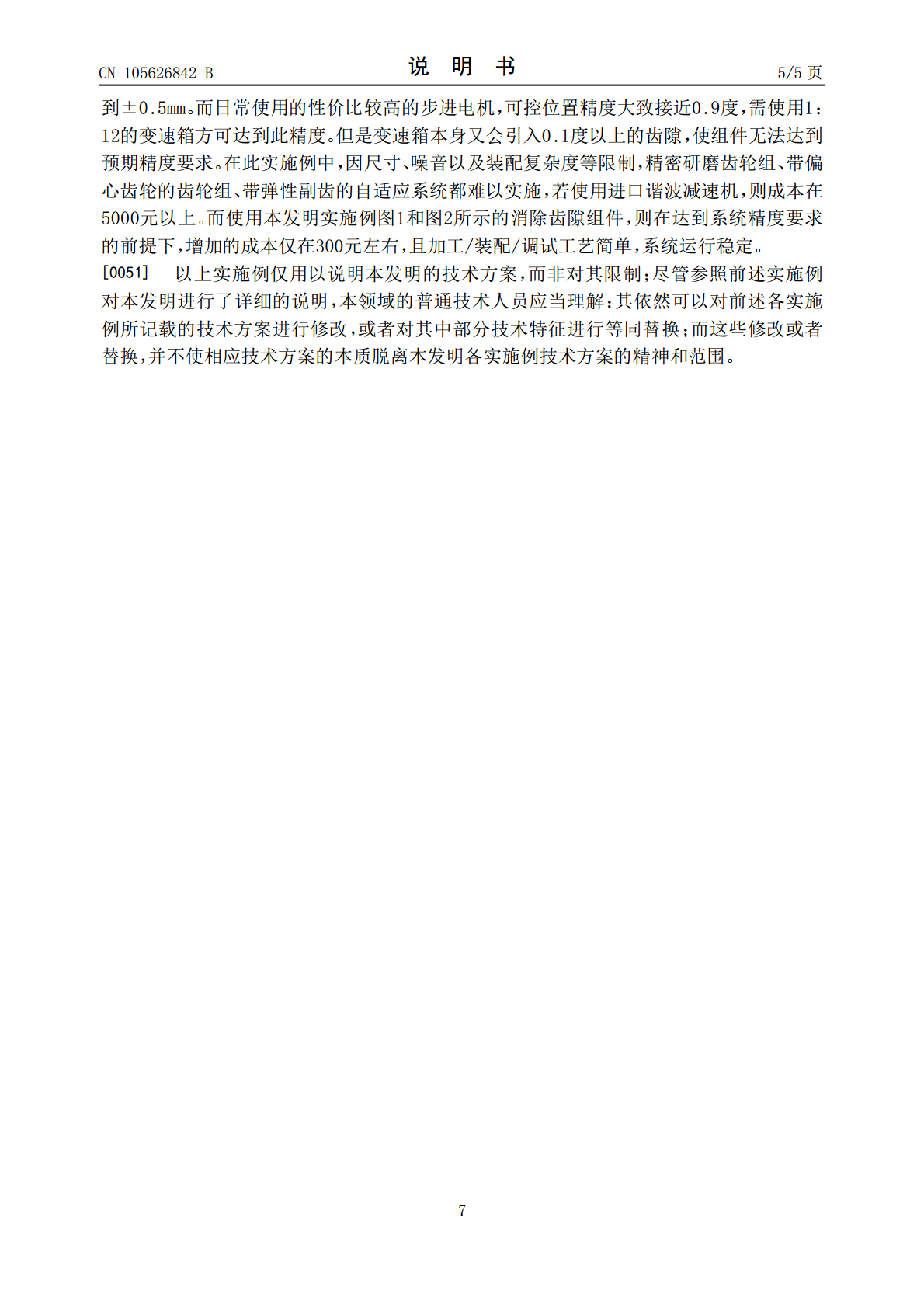

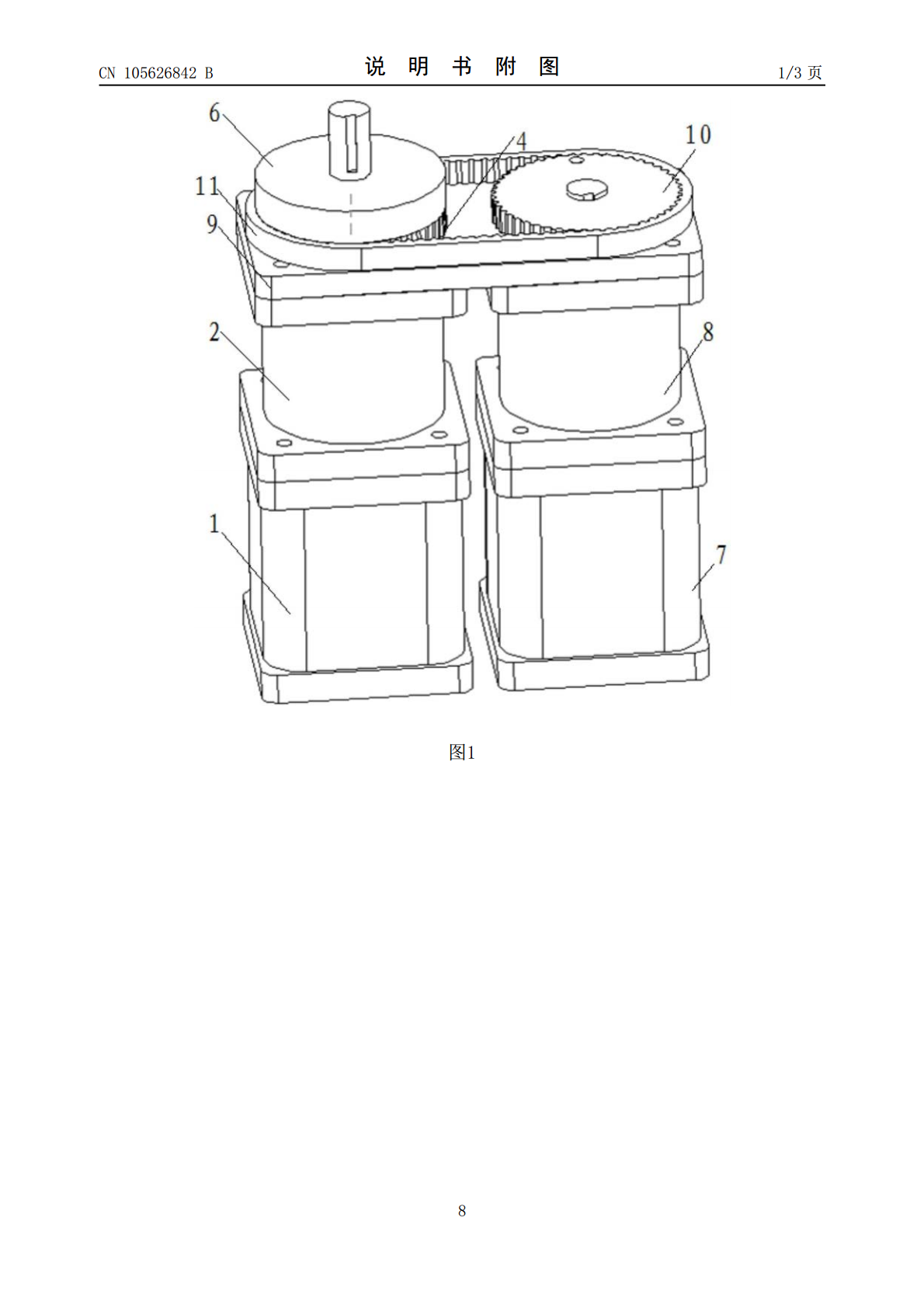

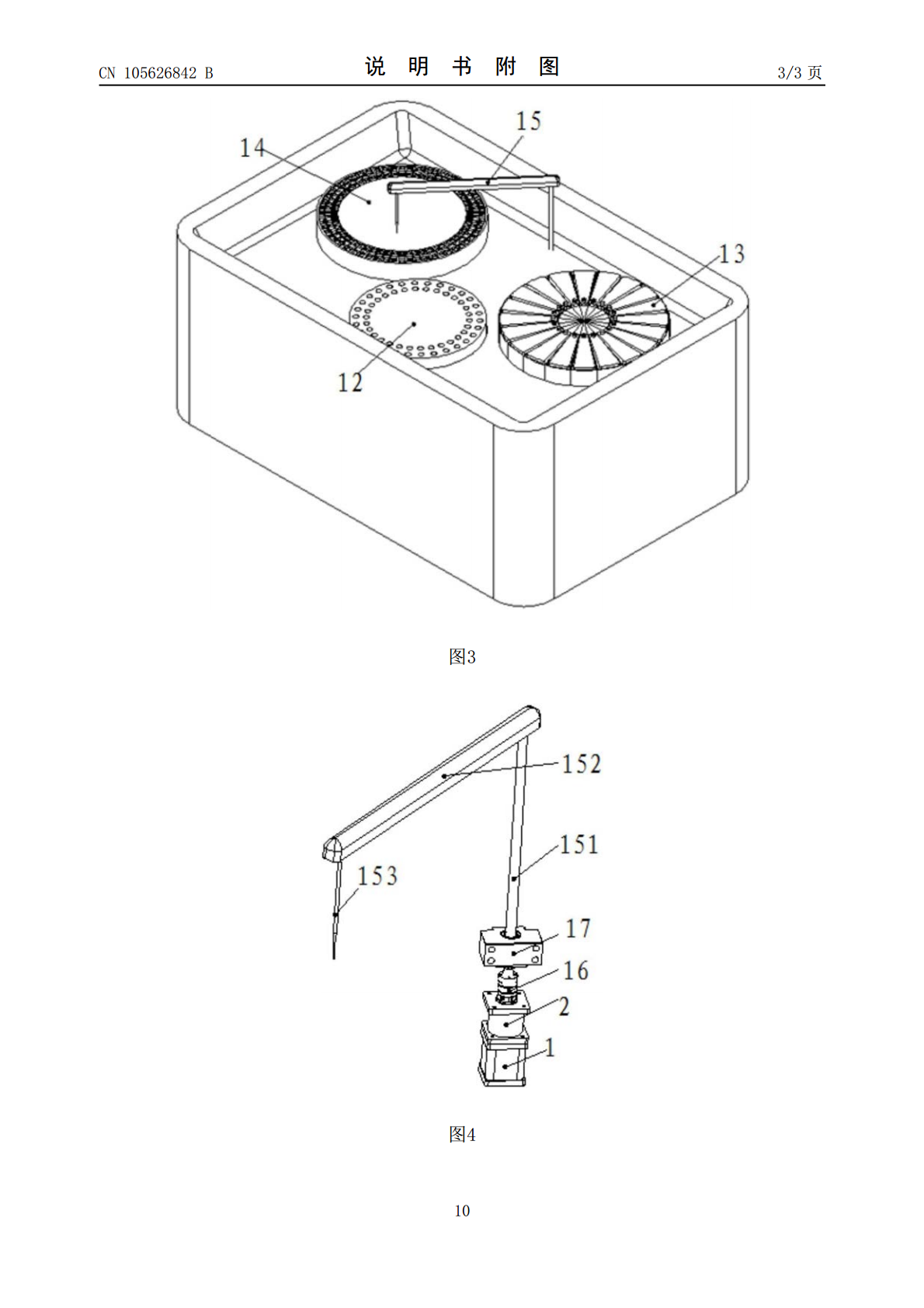

本发明消除齿隙组件的技术方案为:主输出系统包括主电机、主变速箱、轴承、从动同步带轮、扭力弹簧和扭力接盘,随动系统包括同步电机、同步变速箱和主动同步带轮;主变速箱位于主电机上方并与主电机联动连接;从动同步带轮位于主变速箱的上方并通过轴承与主变速箱的输出轴转动连接;扭力弹簧位于从动同步带轮的上方并套设在主变速箱的输出轴上,扭力弹簧的一端与从动同步带轮固定连接,另一端与扭力接盘固定连接;扭力接盘位于扭力弹簧的上方并与主变速箱的输出轴固定连接;同步电机和同步变速箱联动连接,主动同步带轮位于同步变速箱的上方并与同步

行星齿轮组的齿隙消除装置.pdf

本发明公开一种行星齿轮组的齿隙消除装置,其设于一行星齿轮模块的一第一行星齿轮与一第二行星齿轮之间,该齿隙消除装置产生一预紧弹力,以消除行星齿轮组双向的齿隙,而且该预紧弹力的方向垂直于行星齿轮组的承载扭矩的方向。

一种消除活齿滑片啮合齿隙的机构及延长啮合齿寿命的设计方法.pdf

一种消除活齿滑片啮合齿隙的机构及延长啮合齿寿命的设计方法,本发明属于机械传动及无级变速器设计及制造技术领域。此技术是建立在专利200580039668.6基础上的改进技术,专利200580039668.6记载了一种啮合式无级变速器,其特点为:依靠滑片活齿构造了啮合式无级变速功能,克服了传统无级变速器依靠摩擦传动的缺点,具有功率大、效率高等特点。但由于滑片本身有一定厚度,导致其组合形成的活齿与链齿啮合时,无法保证在任何状态下都能达到无齿隙啮合,从而产生转速脉动及扭矩脉动。本发明提出“一种消除活齿滑片啮合齿隙

可消除齿隙的圆柱齿-椭圆齿轮传动系分插机构.pdf

本发明公开了一种可消除齿隙的圆柱齿-椭圆齿轮传动系分插机构。空套在中心轴两端的中心圆柱齿轮通过法兰与机架固接,在中心圆柱齿轮的一侧或两侧上、下,依次或对称依次布置中间轴、行星轴,中间圆柱齿轮、中间椭圆齿轮分别与中心圆柱齿轮和行星椭圆齿轮啮合。从侧面看,中心轴、中间轴、行星轴三轴轴心成三角形或上、下五轴轴心成以中心轴对顶的两个全等三角形布置,中间轴两端通过轴承活动支撑在传动箱体的座孔内并有间隙δ,传动箱体上沿中间轴孔径向设置调节螺钉,或在轴承座孔内的一侧装紧靠轴承外圈的弹簧片,以消除中间齿轮和中

一种可消除齿隙的摆扫式摄影测量装置.pdf

一种可消除齿隙的摆扫式摄影测量装置涉及摄影测量装置领域,解决了由于齿轮的啮合存在间隙导致的控制精度低与成像质量低的问题。该装置包括:主框架;安装在主框架上的摆扫机构,通过齿轮驱动实现摆扫与成像;安装在主框架上且通过编码器轴与摆扫机构相连的消隙弹簧系统,提供与摆扫方向相反的扭矩;通过编码器轴与摆扫机构相连的编码器,记录编码器轴转动的角度。本发明用单台相机替代多台相机,实现了轻量化和低成本。通过在编码器轴上增加提供与摆扫机构扭矩方向相反扭矩的消隙弹簧系统,从而消除摆扫机构中齿轮啮合产生的间隙对控制精度的不利影