一种叶轮泵的叶轮.pdf

骊英****bb

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种叶轮泵的叶轮.pdf

本发明提供了一种叶轮泵的叶轮,所述叶轮包括叶片、轴和缸套,所述轴配合安装于所述缸套内,且所述轴与所述缸套之间的摩擦副内设置有特定的润滑组分,所述叶片采用特定材料制造而成,所述叶片的边缘利用电子束焊接有耐磨刃口。通过使用本发明的特定的组分选择和制备方法,可以得到具有优异耐磨性的叶轮泵叶片,解决了叶片容易磨损的问题,在工业上具有良好的应用前景和工业化生产潜力。

一种叶轮泵用叶轮.pdf

本发明公开了一种叶轮泵用叶轮,所述叶轮包括叶片、轴和缸套,所述轴配合安装与所述缸套内,在所述轴与所述缸套之间的摩擦副内设置有润滑油,若干个所述叶片环绕设置在缸套的外环上,所述叶片由以下材料按重量百分比制造而成,其中,C0.19‑0.23%、Si0.2‑0.3%、Mn0.6‑0.9%、Cr1.3‑1.7%、Mo0.4‑0.6%、V0.2‑0.3%、Ni0.3‑1.0%、Cu0.2‑0.5%、P

一种叶轮泵.pdf

本发明公开了一种叶轮泵,包括电机、转动轴、支撑架、底盖、第一叶轮、第二叶轮以及上盖,所述转动轴与所述电机相连接,所述支撑架、底盖、第一叶轮和第二叶轮依次套设于所述转动轴外壁,所述支撑架与所述上盖相连接并将所述底盖、第一叶轮及第二叶轮密封于所述上盖内部。本发明提供的叶轮泵,由于所述第二间隙的宽度较小,液体内部混杂的颗粒会在第二叶片及上盖之间不断的碰撞,从而被破碎,颗粒被破碎,不会堵塞叶轮泵,保证叶轮泵的使用寿命;另一方面,由于第二叶轮位于所述第一叶轮与入水口之间,增加了水压,加快液体流出,液体输送效率高。

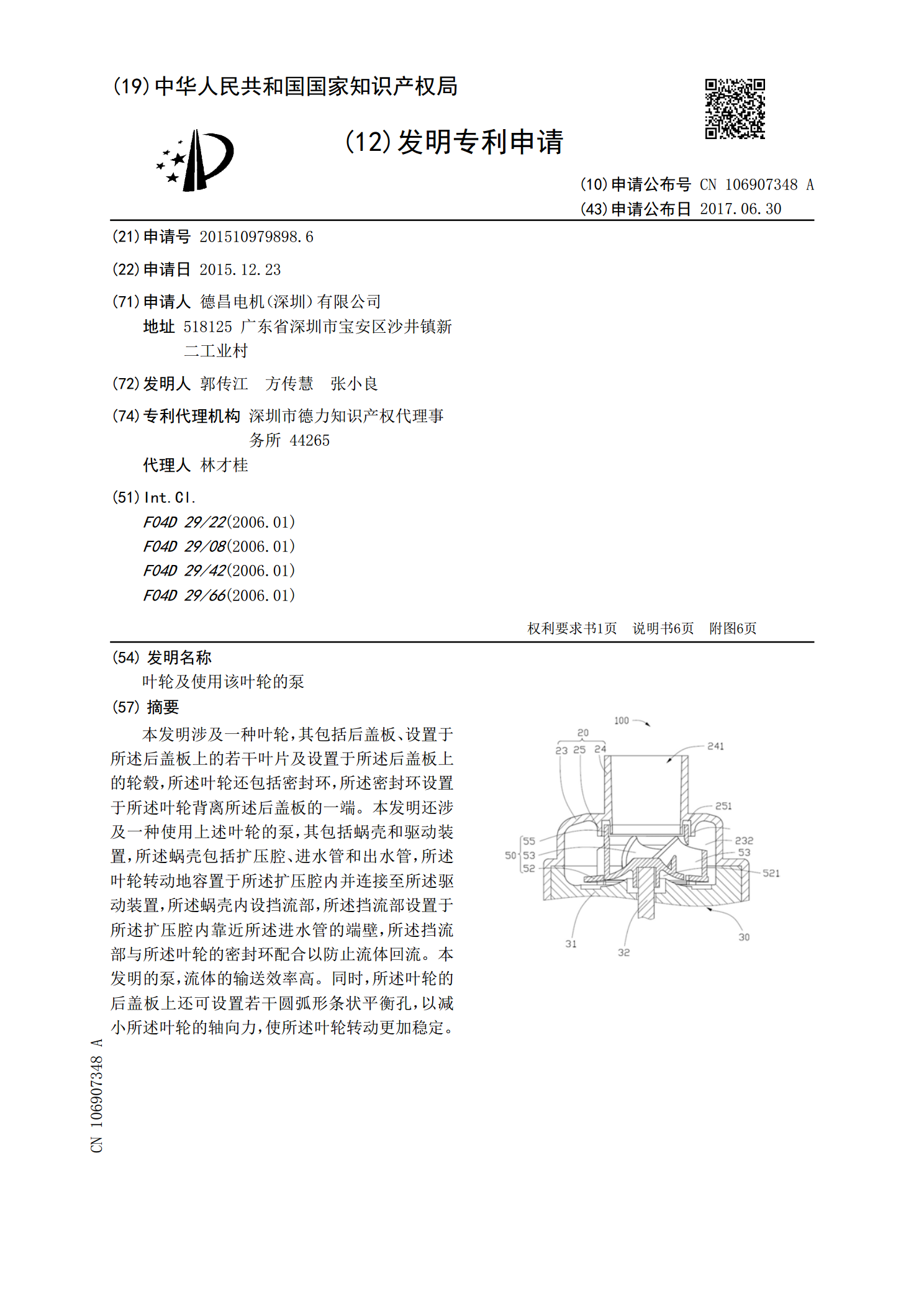

叶轮及使用该叶轮的泵.pdf

本发明涉及一种叶轮,其包括后盖板、设置于所述后盖板上的若干叶片及设置于所述后盖板上的轮毂,所述叶轮还包括密封环,所述密封环设置于所述叶轮背离所述后盖板的一端。本发明还涉及一种使用上述叶轮的泵,其包括蜗壳和驱动装置,所述蜗壳包括扩压腔、进水管和出水管,所述叶轮转动地容置于所述扩压腔内并连接至所述驱动装置,所述蜗壳内设挡流部,所述挡流部设置于所述扩压腔内靠近所述进水管的端壁,所述挡流部与所述叶轮的密封环配合以防止流体回流。本发明的泵,流体的输送效率高。同时,所述叶轮的后盖板上还可设置若干圆弧形条状平衡孔,以减

泵叶轮和包括所述叶轮的径向泵.pdf

本发明涉及一种用于径向泵的具有承载板(4)的泵叶轮,所述泵叶轮包括进入侧(3)和定位成与所述进入侧(3)相对的后侧(2),叶片配列(5)设置在所述进入侧(3)上,用于输送待泵送的介质,其特征在于,在所述承载板(4)的所述后侧(2)上定位有至少一个流动外形(10),所述流动外形被配置并形成以在所述泵叶轮(1)在旋转方向(DR)上旋转的情况下至少减少所述承载板和盖板上由压力引起的力平衡之间的差异。