一种料粉均分器.pdf

书生****瑞梦

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种料粉均分器.pdf

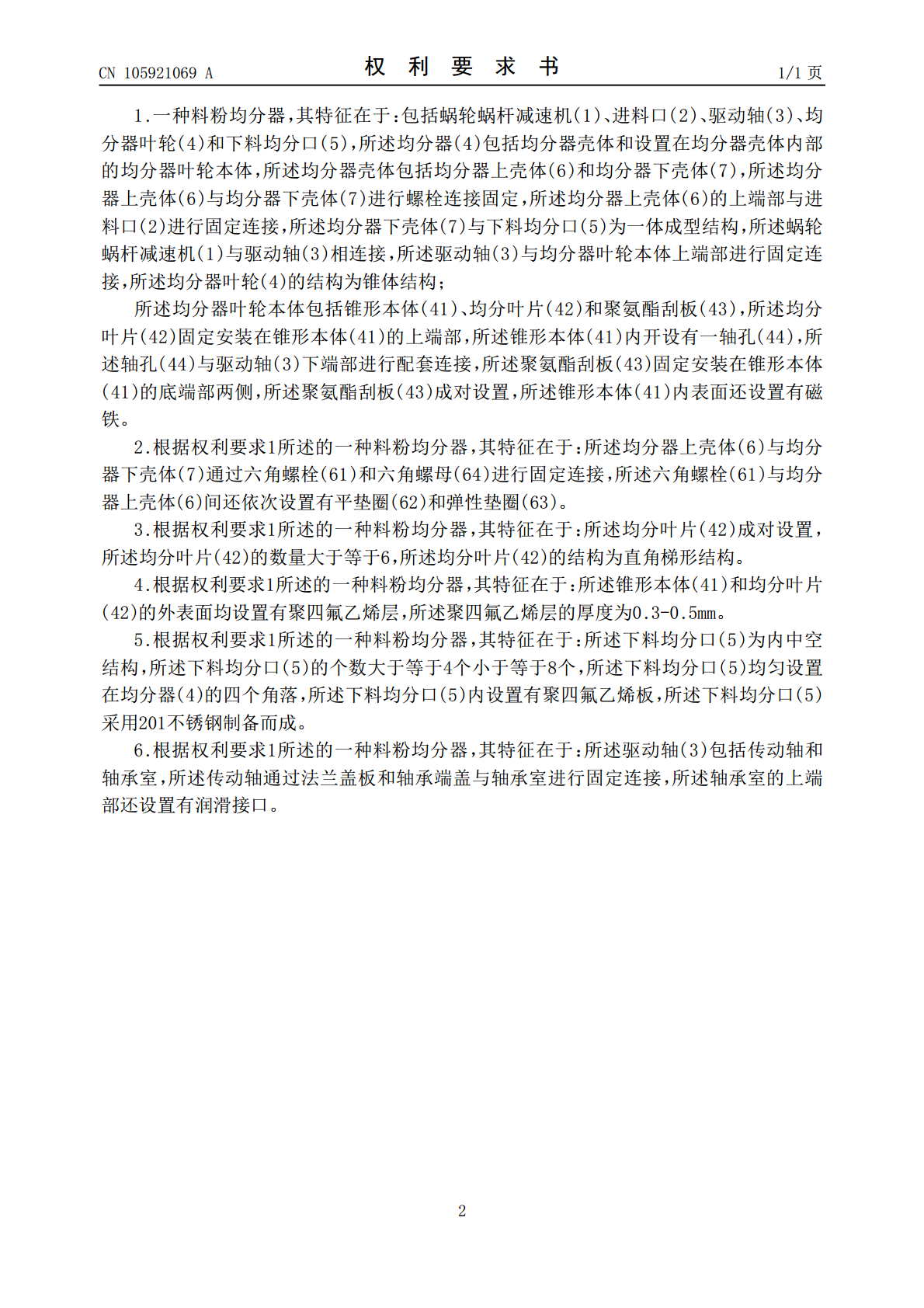

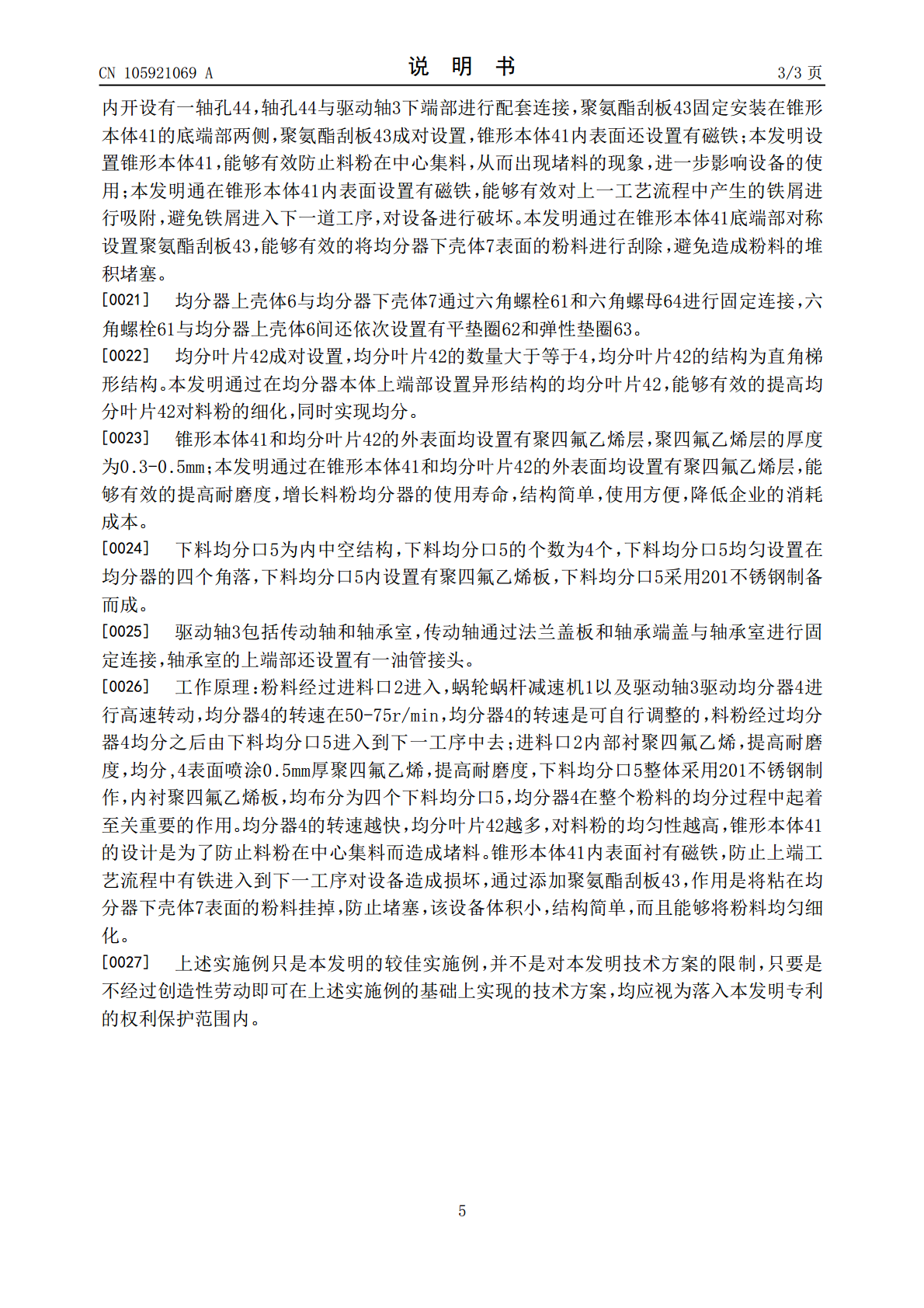

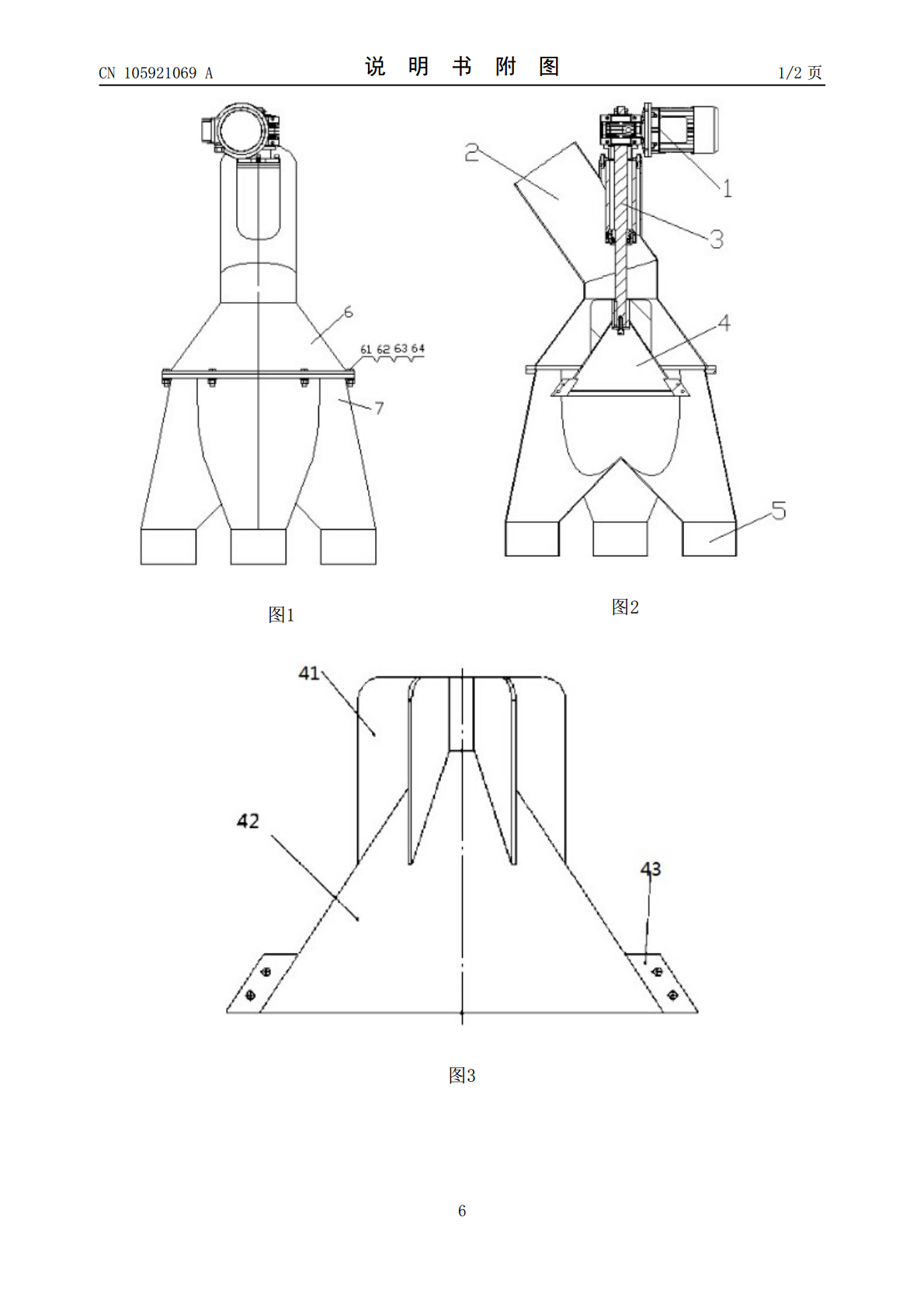

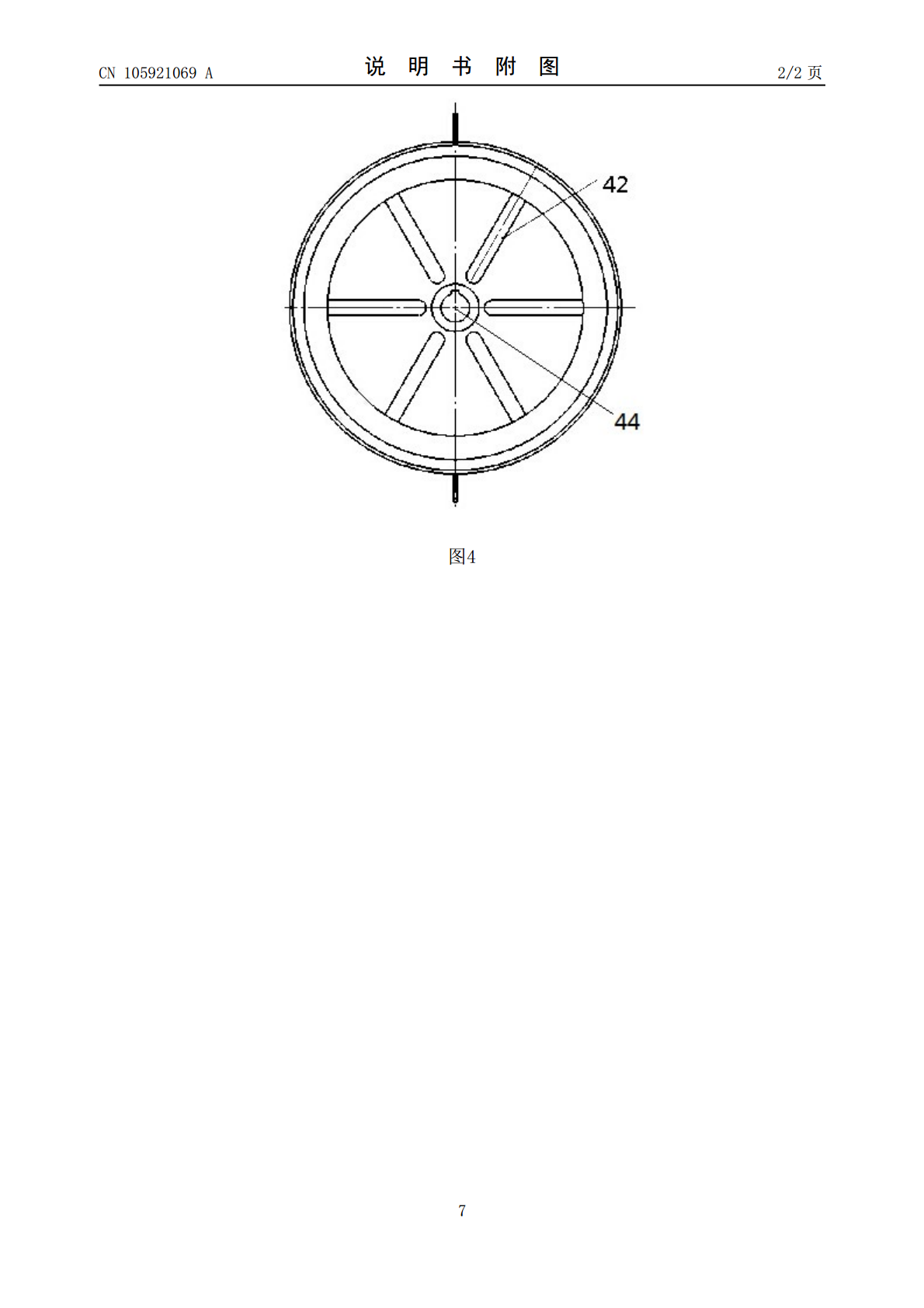

本发明公开了一种料粉均分器,包括蜗轮蜗杆减速机、进料口、驱动轴、均分器和下料均分口,所述均分器包括均分器壳体和设置在均分器壳体内部的均分器本体,所述均分器壳体包括均分器上壳体和均分器下壳体,所述均分器上壳体与均分器下壳体进行固定连接,所述均分器上壳体的上端部与进料口进行固定连接,所述均分器下壳体与下料均分口为一体成型结构,所述蜗轮蜗杆减速机与驱动轴相连接,所述驱动轴与均分器本体上端部进行固定连接,所述均分器的结构为锥体结构;本发明通过在锥形本体和均分叶片的外表面均设置有聚四氟乙烯层,能够有效的提高耐磨度,

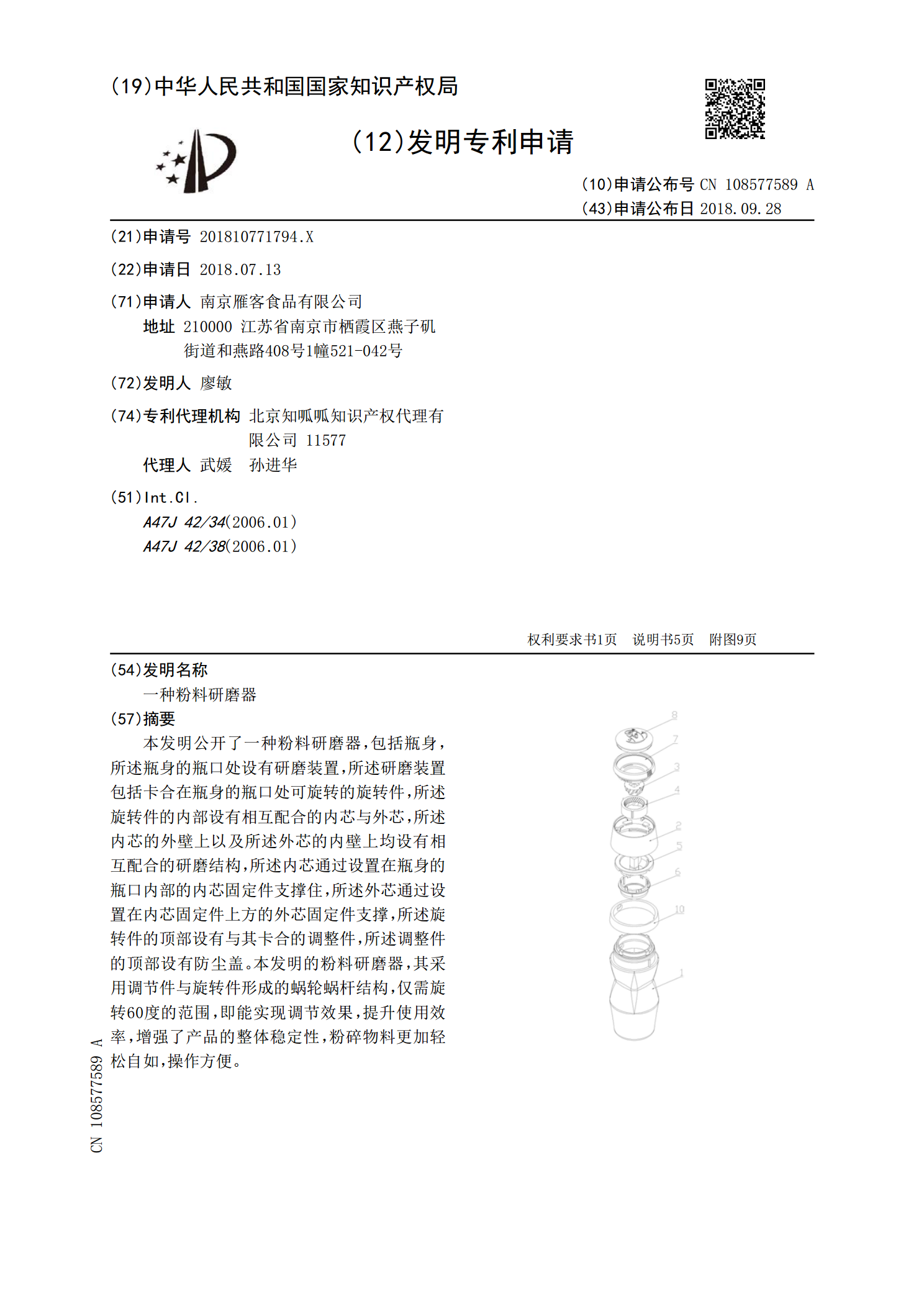

一种粉料研磨器.pdf

本发明公开了一种粉料研磨器,包括瓶身,所述瓶身的瓶口处设有研磨装置,所述研磨装置包括卡合在瓶身的瓶口处可旋转的旋转件,所述旋转件的内部设有相互配合的内芯与外芯,所述内芯的外壁上以及所述外芯的内壁上均设有相互配合的研磨结构,所述内芯通过设置在瓶身的瓶口内部的内芯固定件支撑住,所述外芯通过设置在内芯固定件上方的外芯固定件支撑,所述旋转件的顶部设有与其卡合的调整件,所述调整件的顶部设有防尘盖。本发明的粉料研磨器,其采用调节件与旋转件形成的蜗轮蜗杆结构,仅需旋转60度的范围,即能实现调节效果,提升使用效率,增强了

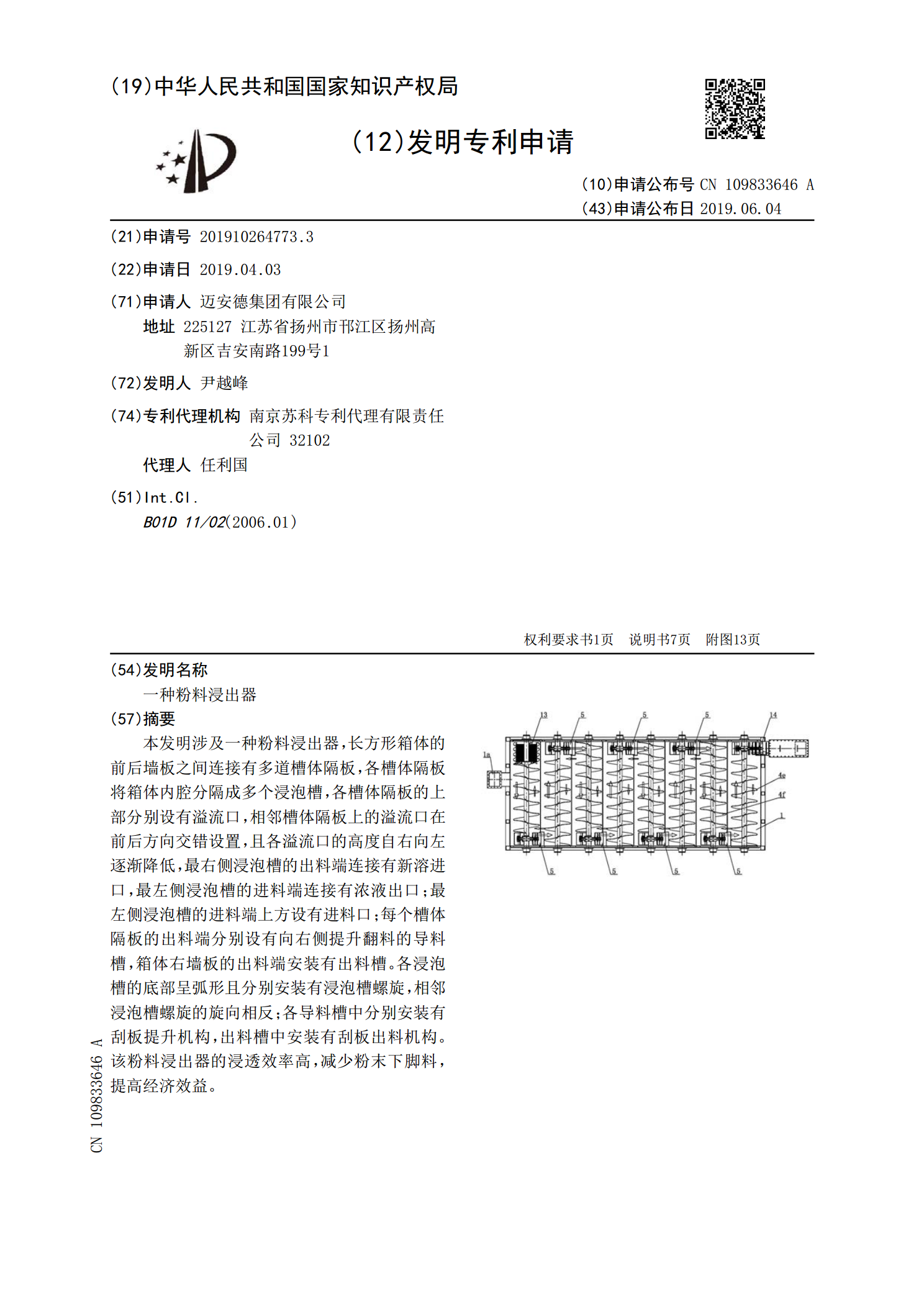

一种粉料浸出器.pdf

本发明涉及一种粉料浸出器,长方形箱体的前后墙板之间连接有多道槽体隔板,各槽体隔板将箱体内腔分隔成多个浸泡槽,各槽体隔板的上部分别设有溢流口,相邻槽体隔板上的溢流口在前后方向交错设置,且各溢流口的高度自右向左逐渐降低,最右侧浸泡槽的出料端连接有新溶进口,最左侧浸泡槽的进料端连接有浓液出口;最左侧浸泡槽的进料端上方设有进料口;每个槽体隔板的出料端分别设有向右侧提升翻料的导料槽,箱体右墙板的出料端安装有出料槽。各浸泡槽的底部呈弧形且分别安装有浸泡槽螺旋,相邻浸泡槽螺旋的旋向相反;各导料槽中分别安装有刮板提升机构

一种粉料关风器.pdf

本发明公开了一种粉料关风器,包括有机壳,机壳上端为进料口,下端为下料口,机壳的两端安装有左端盖、右端盖,有转轴分别穿过左端盖、右端盖,所述的机壳内设置有滑动安装于转轴上的叶轮,叶轮的右侧带有延伸端,延伸端内开有卡槽,延伸端右侧的转轴上螺纹联接有调节螺母,调节螺母的后端具有与所述的卡槽相匹配的卡块,调节螺母带动叶轮移动。本发明的转轴上螺纹连接有调节螺母,旋动调节螺母带动叶轮沿转轴移动,实现不同原料精确配比与计量的功能,结构简单。

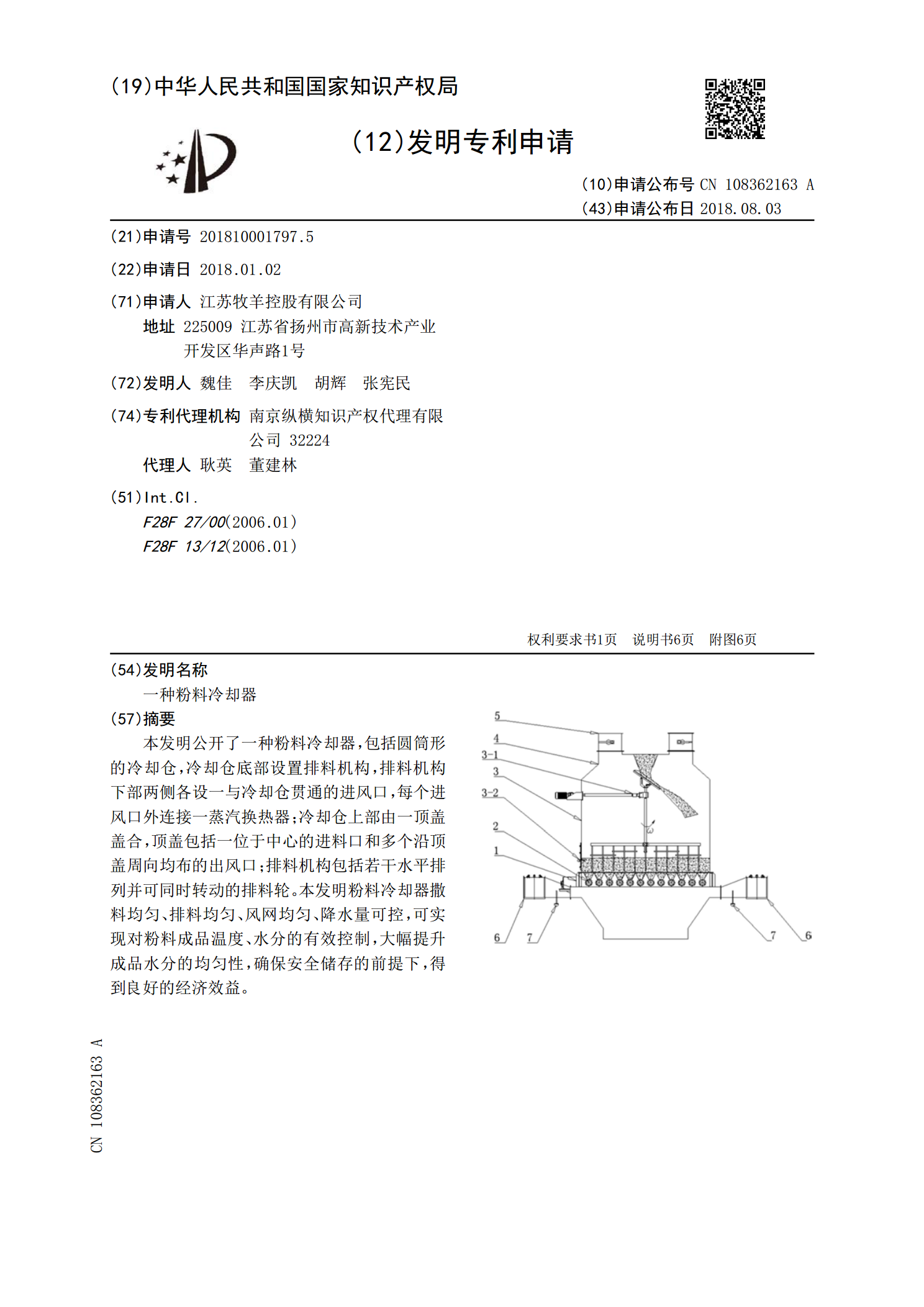

一种粉料冷却器.pdf

本发明公开了一种粉料冷却器,包括圆筒形的冷却仓,冷却仓底部设置排料机构,排料机构下部两侧各设一与冷却仓贯通的进风口,每个进风口外连接一蒸汽换热器;冷却仓上部由一顶盖盖合,顶盖包括一位于中心的进料口和多个沿顶盖周向均布的出风口;排料机构包括若干水平排列并可同时转动的排料轮。本发明粉料冷却器撒料均匀、排料均匀、风网均匀、降水量可控,可实现对粉料成品温度、水分的有效控制,大幅提升成品水分的均匀性,确保安全储存的前提下,得到良好的经济效益。