柴油机缸体凸轮室防渗漏铸造工艺.pdf

睿德****找我

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

柴油机缸体凸轮室防渗漏铸造工艺.pdf

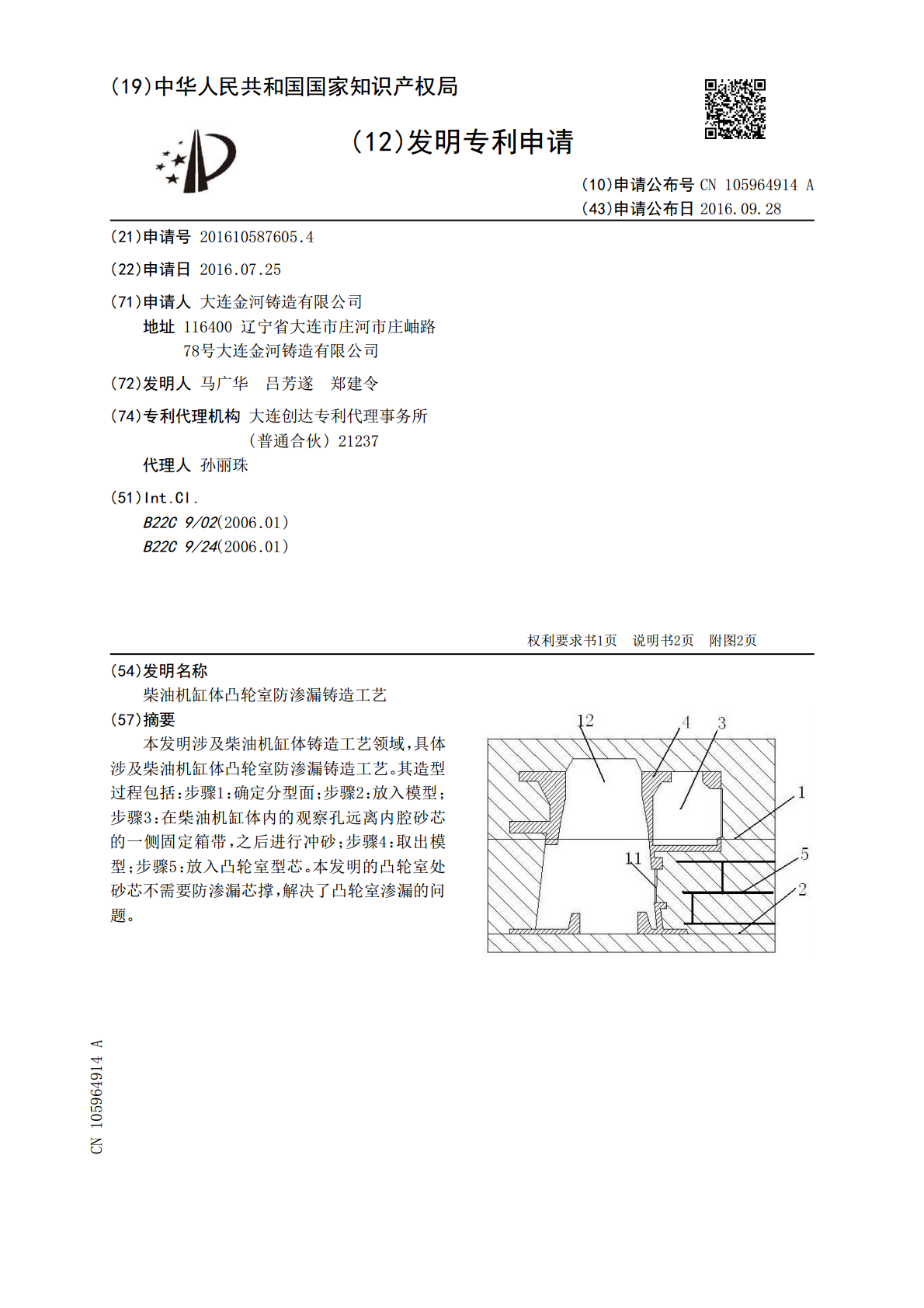

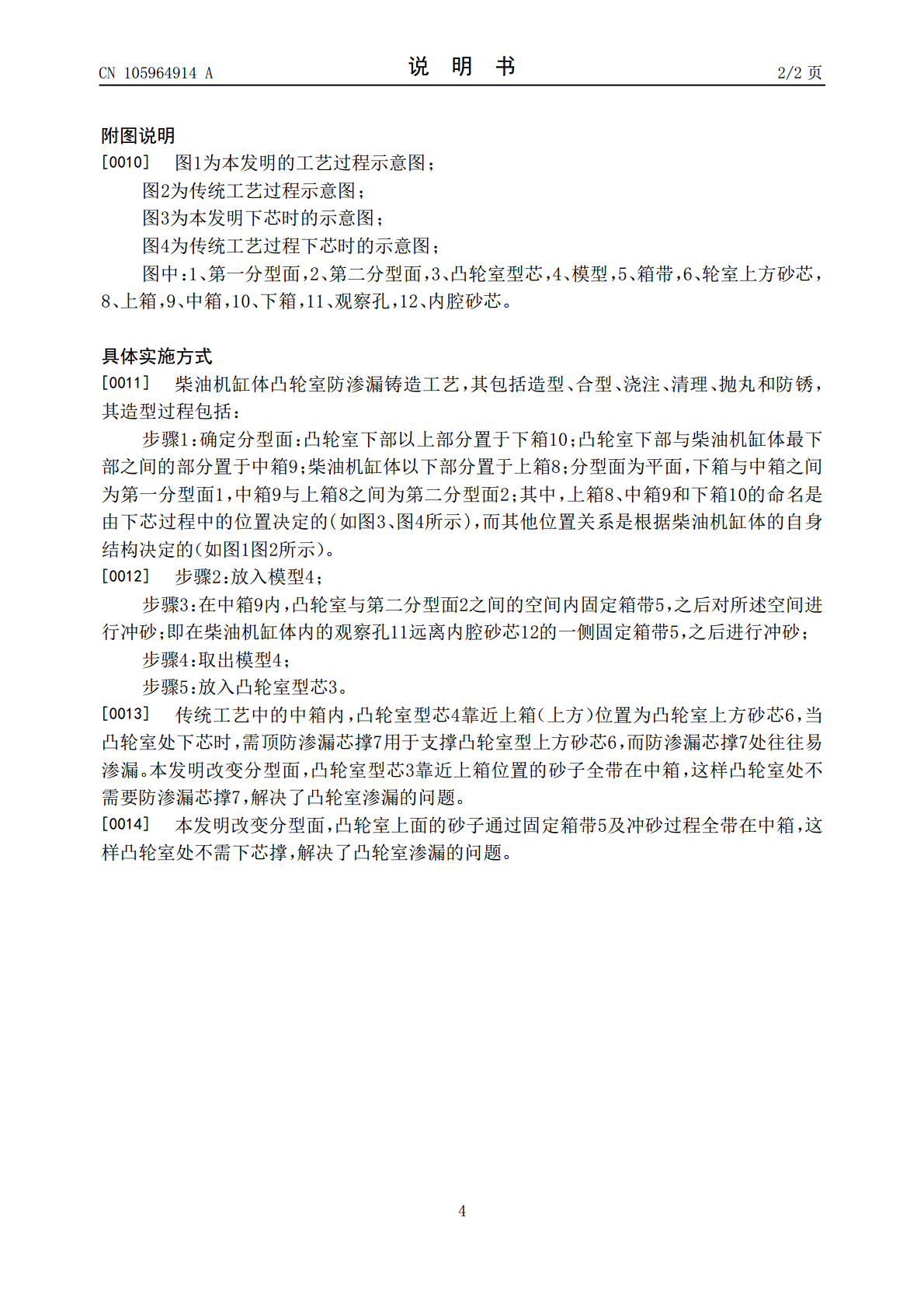

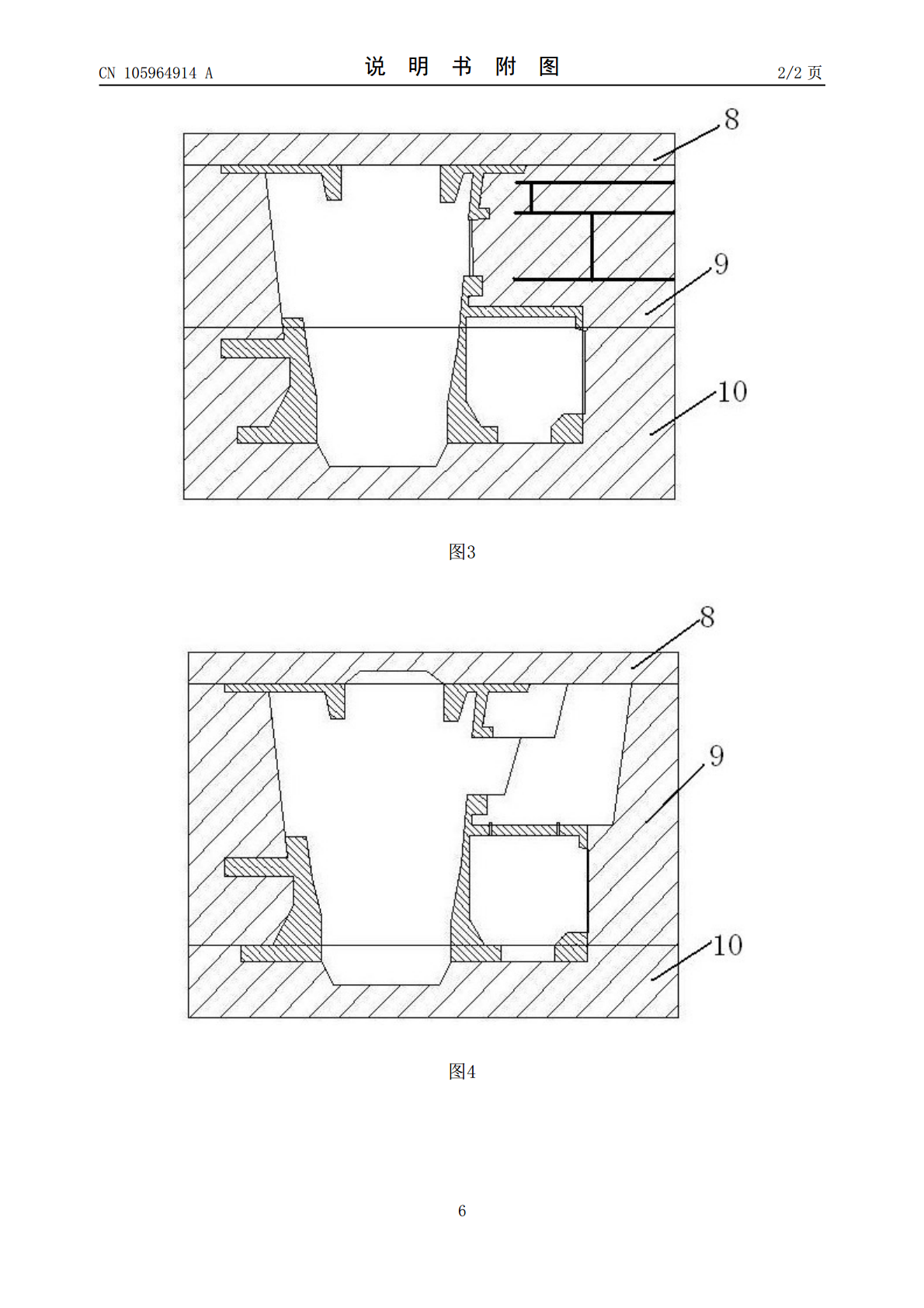

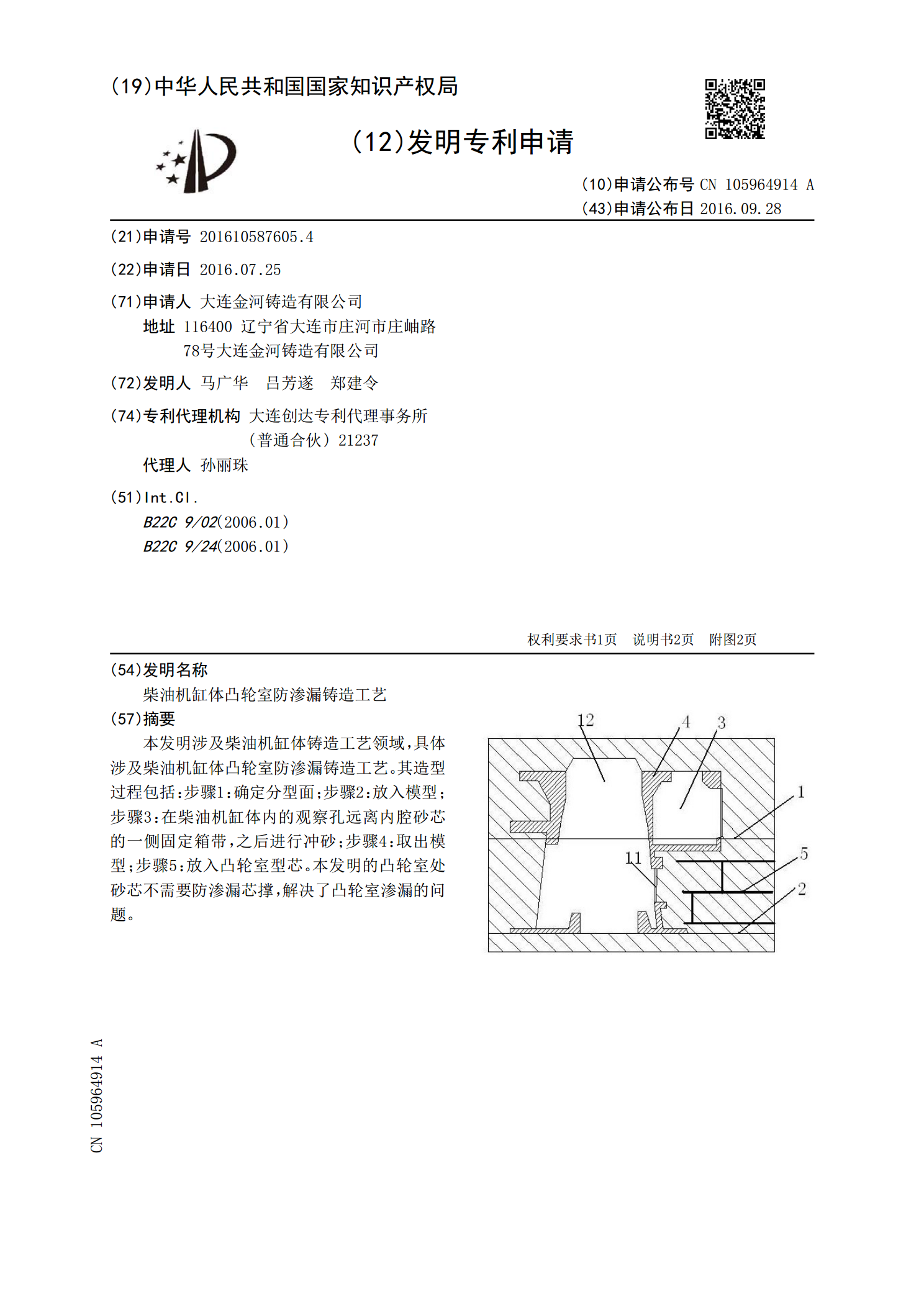

本发明涉及柴油机缸体铸造工艺领域,具体涉及柴油机缸体凸轮室防渗漏铸造工艺。其造型过程包括:步骤1:确定分型面;步骤2:放入模型;步骤3:在柴油机缸体内的观察孔远离内腔砂芯的一侧固定箱带,之后进行冲砂;步骤4:取出模型;步骤5:放入凸轮室型芯。本发明的凸轮室处砂芯不需要防渗漏芯撑,解决了凸轮室渗漏的问题。

柴油机缸盖、缸体铸造工艺设计.ppt

柴油机缸盖、缸体铸造工艺设计内容简介一、铸造工艺方案确定2、浇注位置确定浇注位置是根据铸件结构特点、尺寸、重量、技术要求、铸造合金特性、铸造方法以及生产车间条件决定的。3、分型面选定缸盖类大部分是用砂芯包围而成其分型面基本选在内腔水道闷头孔中心线位置;缸体类分型面选在缸孔中心线平面上。二、工艺参数设定2、铸件收缩率铸件收缩率是指铸件从收缩开始温度(液相中析出枝晶搭成的骨架开始有固态性质时的温度)冷却到室温时相对体积收缩量通常以模样与铸件长度差值比表示。3、拔模斜度

柴油机缸盖缸体铸造工艺设计.ppt

2024/11/7内容简介一、铸造工艺方案确定2、浇注位置确定浇注位置是根据铸件结构特点、尺寸、重量、技术要求、铸造合金特性、铸造方法以及生产车间条件决定的。3、分型面选定缸盖类大部分是用砂芯包围而成,其分型面基本选在内腔水道闷头孔中心线位置;缸体类分型面选在缸孔中心线平面上。二、工艺参数设定2、铸件收缩率铸件收缩率是指铸件从收缩开始温度(液相中析出枝晶搭成的骨架开始有固态性质时的温度)冷却到室温时相对体积收缩量,通常以模样与铸件长度差值比表示。3、拔模斜度铸件本身没有足够的结构斜度,应该在铸造工艺设计时

柴油机缸体的消失模铸造工艺.pdf

本发明一种铸造方法,尤其是一种柴油机缸体的消失模铸造工艺。一种柴油机缸体的消失模铸造工艺,包括如下步骤:a.预发泡→b.熟化→c.发泡成型→d.模型组合成簇→e.模型涂层→f.砂床制备→g.放置消失模模型→h.填砂→i.密封定型→j.浇注置换→j.浇注置换→k.冷却清理。本发明的有益效果是:1.选用较佳的泡塑珠粒,进一步降低残留的碳;2.有效控制珠粒合理的预发密度,不会造成白模强度不够而产生变形、甚至断裂,也不会产生铸件缺陷,如气孔,碳缺陷等,3.解决了铸件品质低的问题,从而实现单缸柴油机缸体的批量化生产

V型柴油机气缸体铸造工艺设计.docx

V型柴油机气缸体铸造工艺设计V型柴油机气缸体的铸造工艺设计摘要:V型柴油机是一种常见的内燃机,主要应用于汽车、船舶和发电机组等领域。气缸体的铸造工艺对于柴油机的性能和可靠性具有重要影响。本文以V型柴油机气缸体铸造工艺设计为题,探讨了设计中需要考虑的因素和采取的工艺措施。通过优化设计和合理的铸造工艺,可以提高气缸体的质量和耐用性。关键词:V型柴油机,气缸体,铸造工艺,质量,耐用性1.引言V型柴油机是一种常见的内燃机,具有功率大、燃油经济性好、可靠性高等特点,广泛应用于各种工程领域。而气缸体作为发动机的主要部