离心式压气机新型压端油气封结构.pdf

雨巷****凝海

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

离心式压气机新型压端油气封结构.pdf

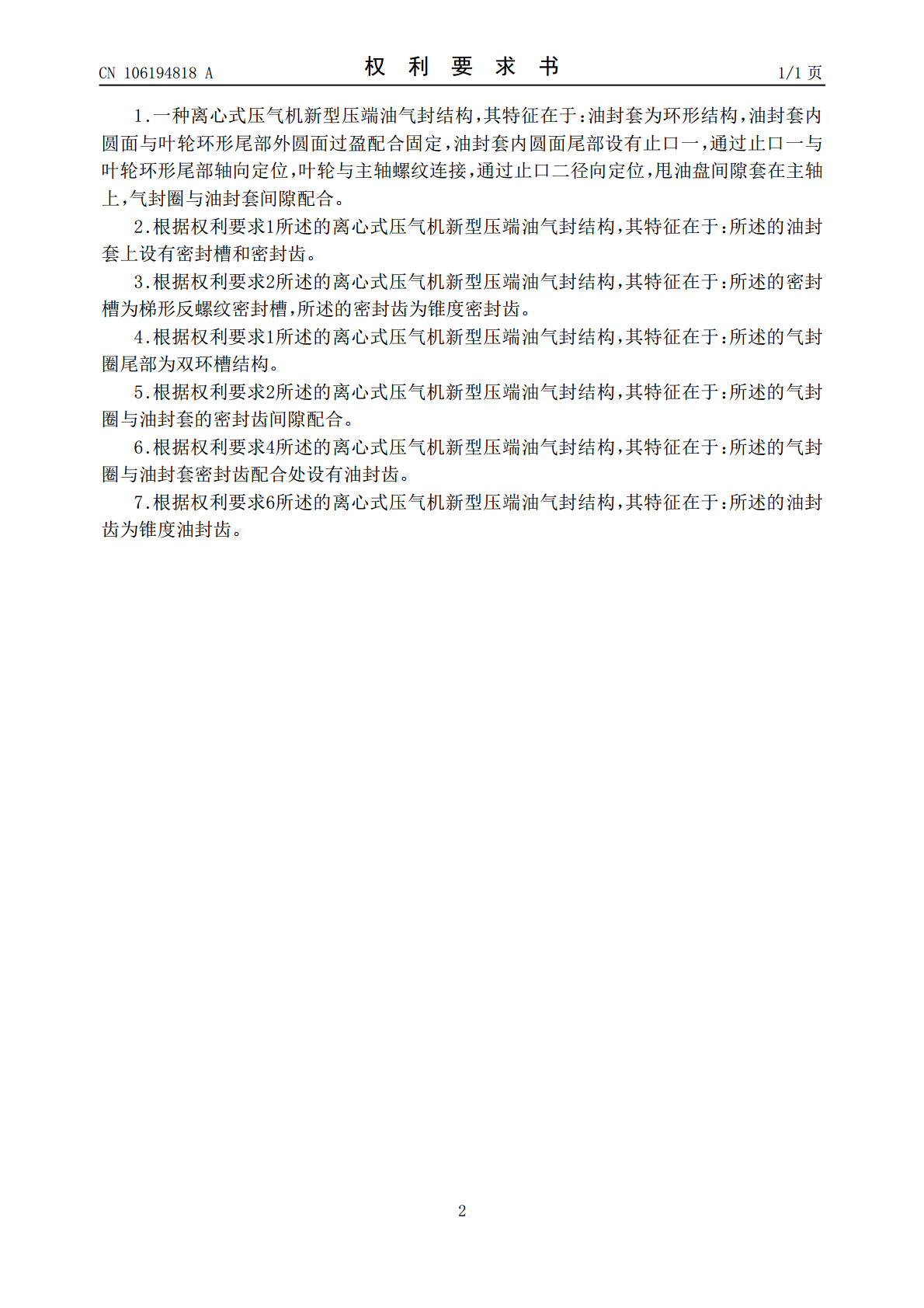

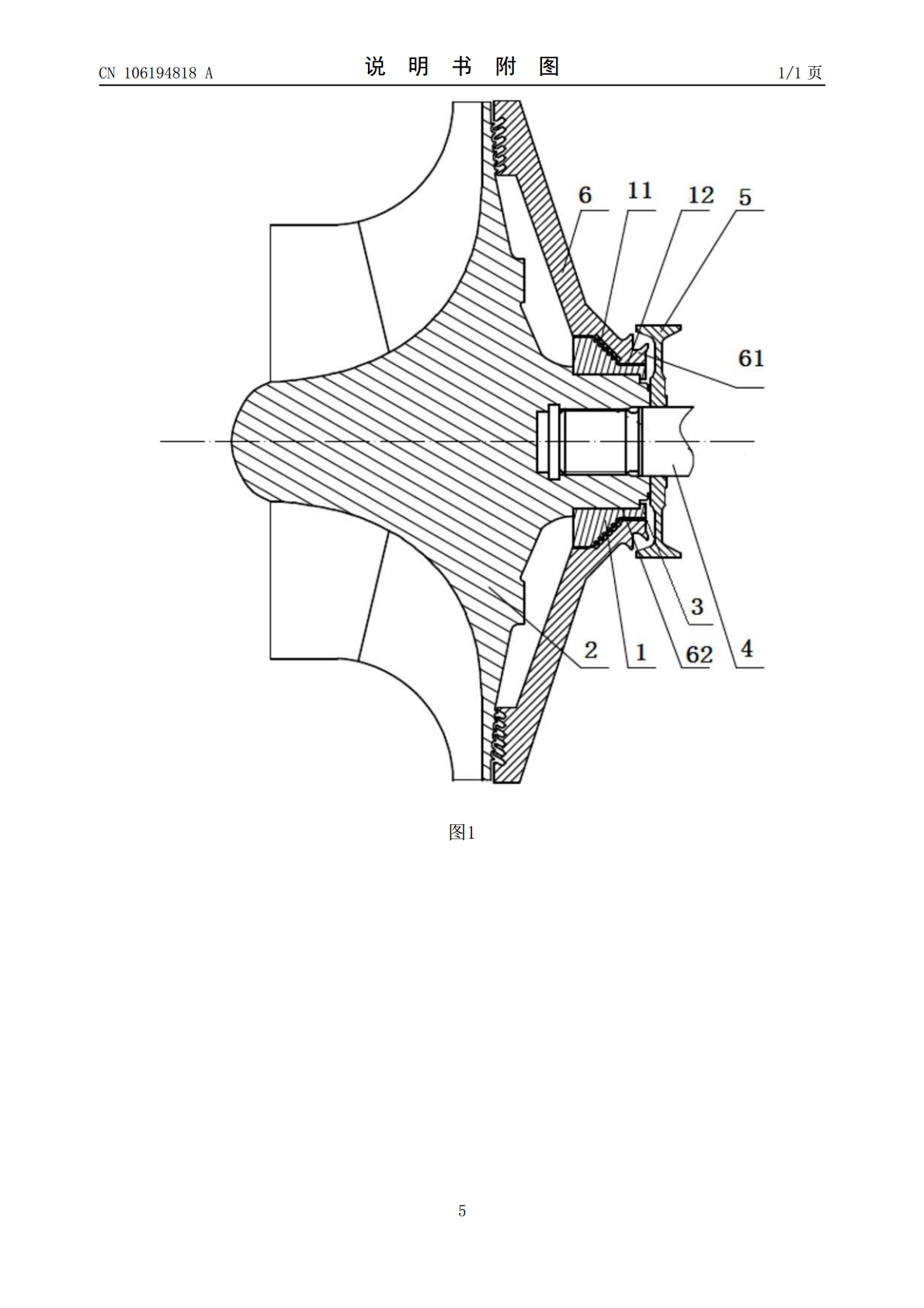

本发明公开了一种离心式压气机新型压端油气封结构,油封套为环形结构,油封套内圆面与叶轮环形尾部外圆面过盈配合固定,油封套内圆面尾部设有止口一,通过止口一与叶轮环形尾部轴向定位,叶轮与主轴螺纹连接,通过止口二径向定位,甩油盘间隙套在主轴上,气封圈与油封套间隙配合。本发明提供的离心式压气机新型压端油气封结构,保证了配合精度,增强了叶轮与主轴的同心度,增强了转子稳定性;加强引油效果,有效防止滑油渗入油封套与气封圈间隙;保证与转子系统的同轴度;形成了油封和气封,防止叶背处高压空气进入回油腔。

离心式压气机的设计方法及其扩压器结构.pdf

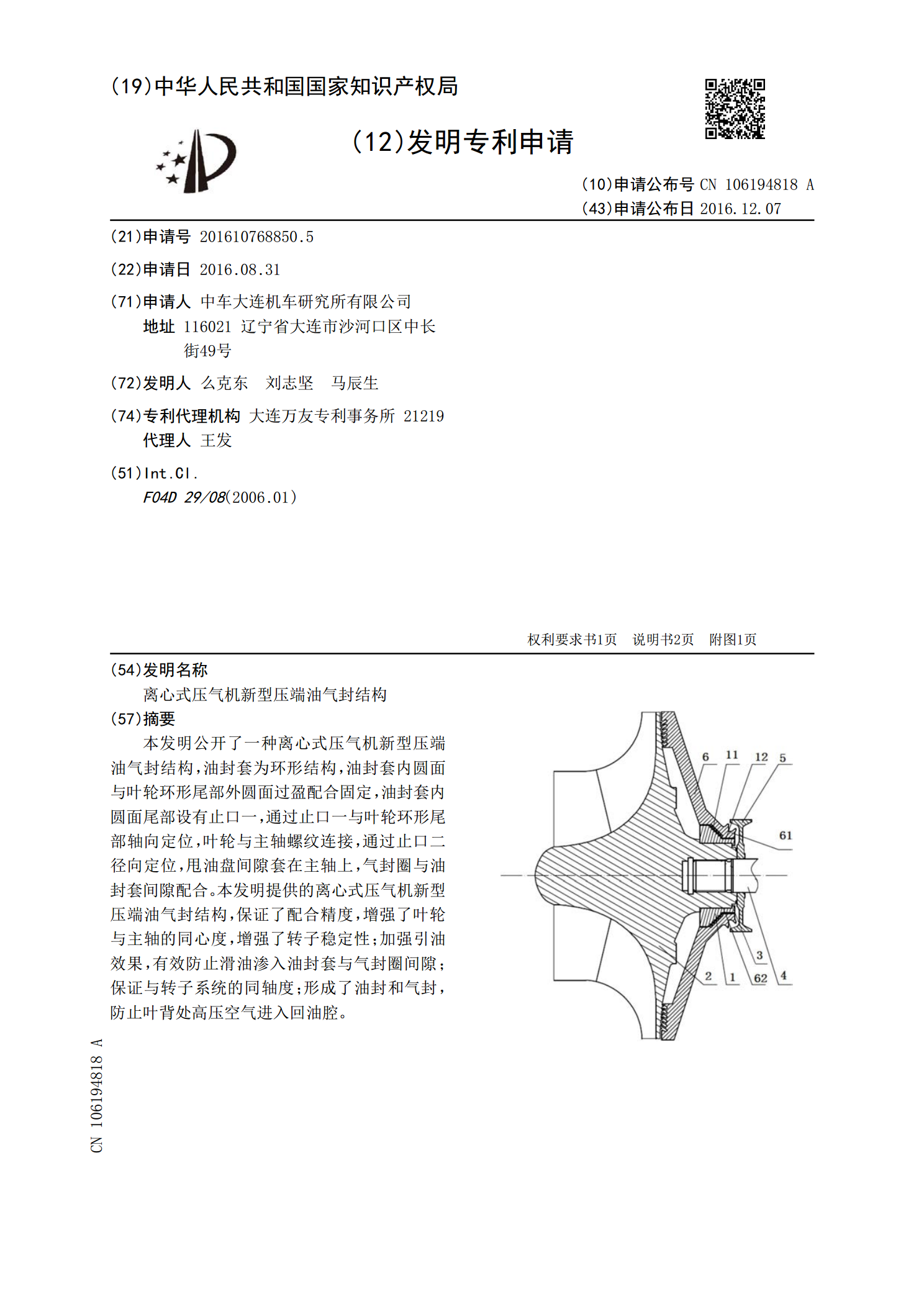

本发明公开了一种离心式压气机的设计方法及其扩压器结构,其中,所述离心式压气机包括:壳体、叶轮和扩压器,所述叶轮包括轮毂和叶轮叶片,所述扩压器包括扩压器叶片,所述设计方法包括:所述壳体和所述叶轮的轮毂中的曲线段均采用Bezier曲线设计,所述叶轮叶片中的曲线段采用3D自由曲线设计;所述扩压器叶片中的曲线段采用螺旋曲线设计。通过参数化设计方法,对气体入口进气角度和出口出气角度进行优化,改善气体流动状态,改善出口气流均匀程度,减少气体流动损失,实现较小尺寸条件下获得更高的压气能力和扩压能力。

压浆封端技术交底书_pdf.pdf

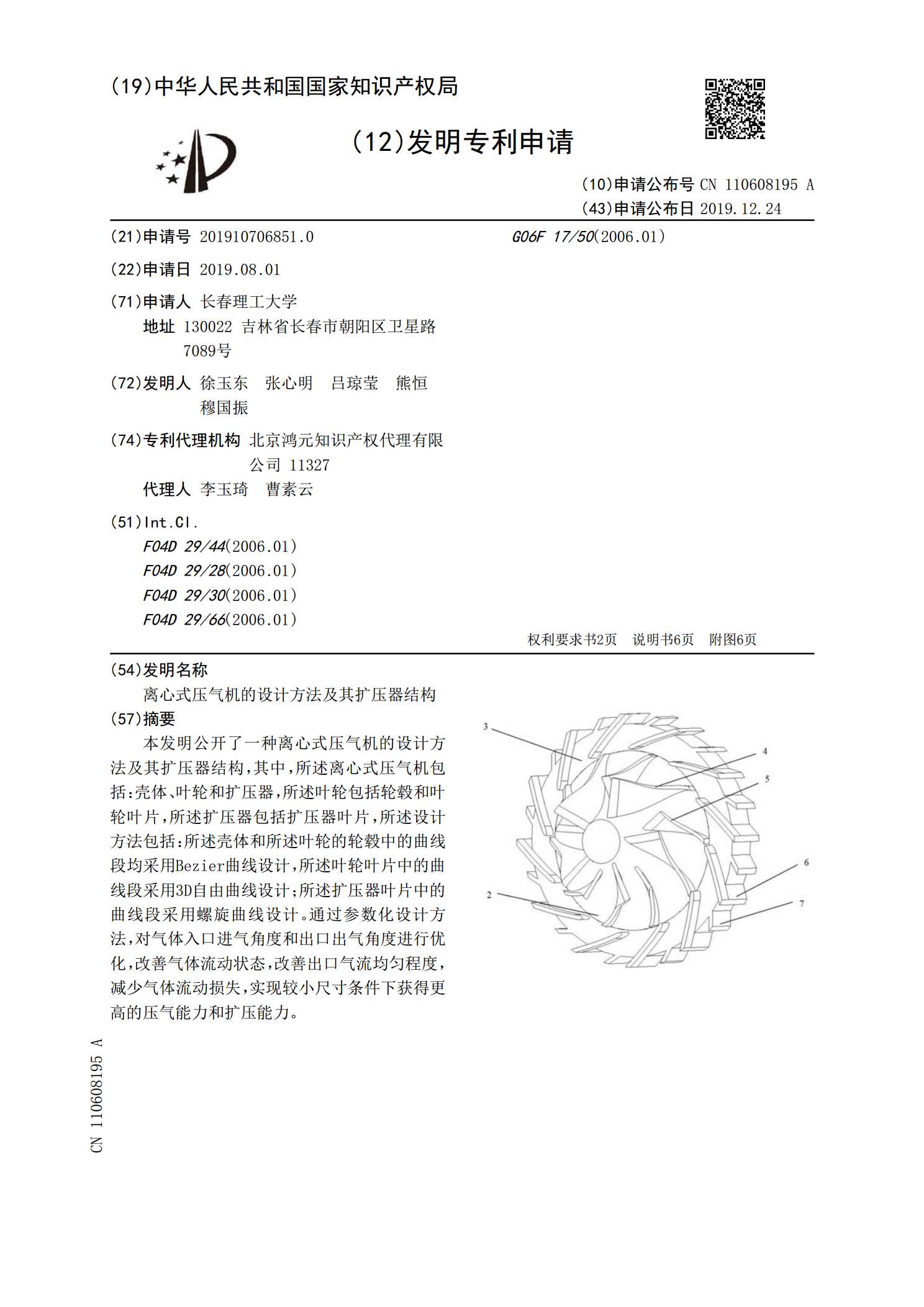

技术交底书编制部门工程部编号**—005主送部门日期2005-4-2某市轨道交通XX号线车xx至xx段(不含工程名称工程部位梁体压浆、封端大学城专线)【预制工程xx标】土建工程内容:详见技术交底书对混凝土的拌制、浇灌、捣固过程中,严格按照工艺细则、技筑龙网WWW.ZHULONG.COM保证质量措施术交底书规范操作。对混凝土残渣、灰浆皮、水泥浆进行清理到指定的地方掩埋,环保措施在涂刷脱模剂的过程中,严禁脱模剂遗洒。对机械使用严格按照操作规程作业,严格遵循吊装作业的有关安全措施规定,工作人员作好防

涡轮增压器压端密封结构.pdf

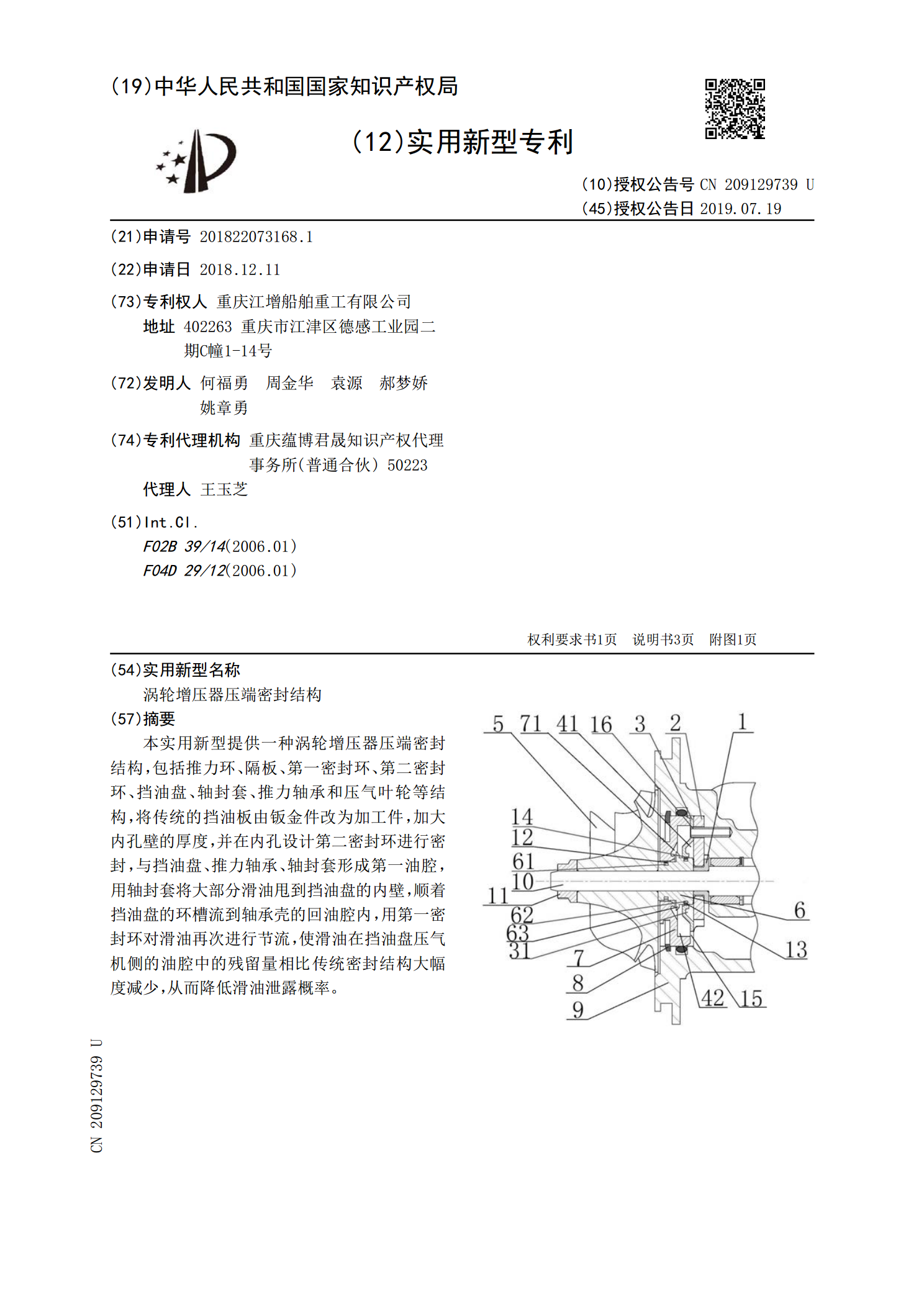

本实用新型提供一种涡轮增压器压端密封结构,包括推力环、隔板、第一密封环、第二密封环、挡油盘、轴封套、推力轴承和压气叶轮等结构,将传统的挡油板由钣金件改为加工件,加大内孔壁的厚度,并在内孔设计第二密封环进行密封,与挡油盘、推力轴承、轴封套形成第一油腔,用轴封套将大部分滑油甩到挡油盘的内壁,顺着挡油盘的环槽流到轴承壳的回油腔内,用第一密封环对滑油再次进行节流,使滑油在挡油盘压气机侧的油腔中的残留量相比传统密封结构大幅度减少,从而降低滑油泄露概率。

油气井口可控放压防盗封井器.pdf

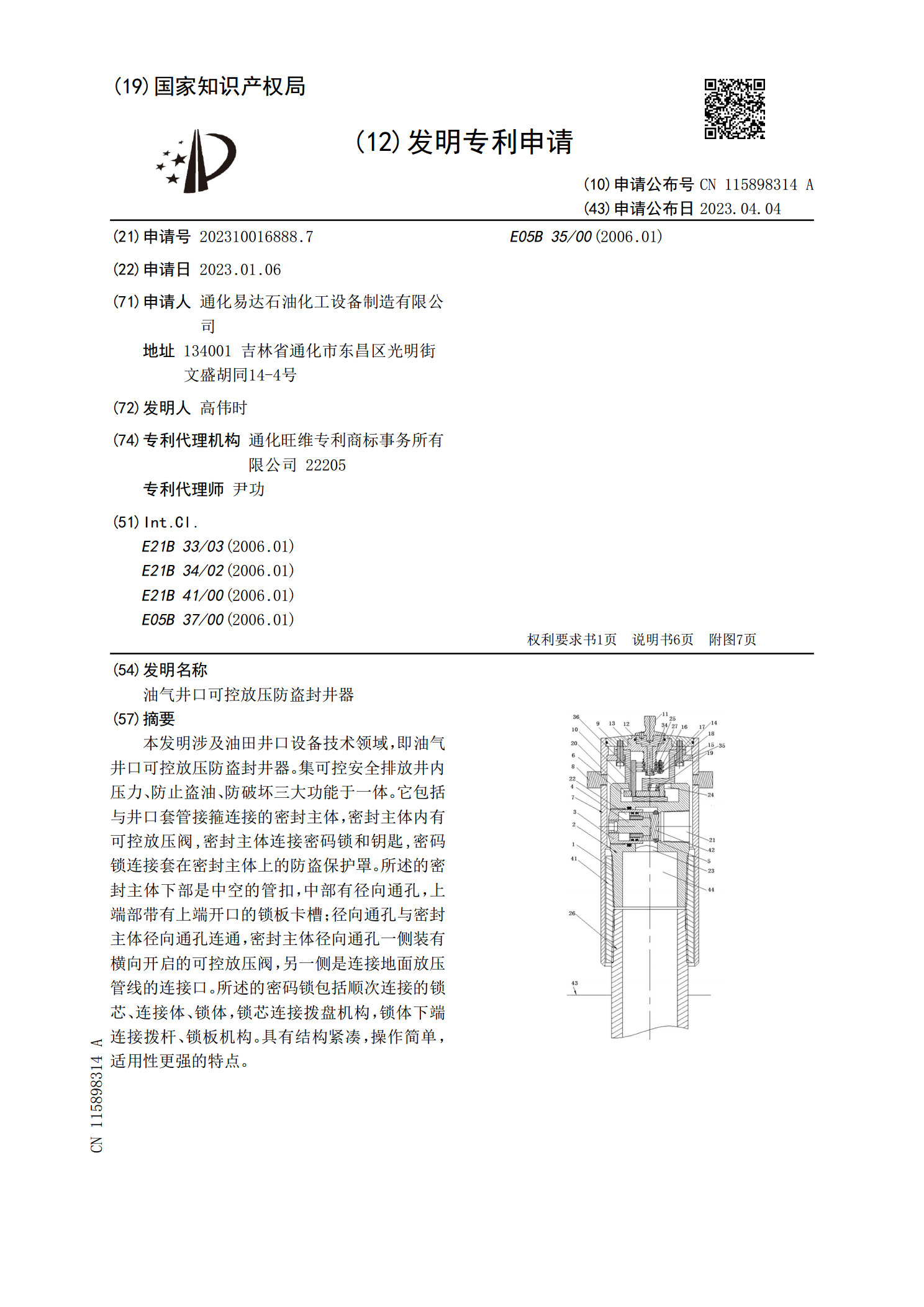

本发明涉及油田井口设备技术领域,即油气井口可控放压防盗封井器。集可控安全排放井内压力、防止盗油、防破坏三大功能于一体。它包括与井口套管接箍连接的密封主体,密封主体内有可控放压阀,密封主体连接密码锁和钥匙,密码锁连接套在密封主体上的防盗保护罩。所述的密封主体下部是中空的管扣,中部有径向通孔,上端部带有上端开口的锁板卡槽;径向通孔与密封主体径向通孔连通,密封主体径向通孔一侧装有横向开启的可控放压阀,另一侧是连接地面放压管线的连接口。所述的密码锁包括顺次连接的锁芯、连接体、锁体,锁芯连接拨盘机构,锁体下端连接拨