高速断续加工过程工件及刀具瞬态切削温度的研究开题报告.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高速断续加工过程工件及刀具瞬态切削温度的研究开题报告.docx

高速断续加工过程工件及刀具瞬态切削温度的研究开题报告一、选题背景随着工业化进程的加快,精密加工技术的需求日益增长,而高速断续加工技术因其高效、高精度、高表面质量等优点,已成为现代精密加工技术的主流之一。在高速断续加工中,刀具和工件会因为高速运动和剧烈碰撞而产生高温,这会导致刀具磨损加剧、工件表面粗糙度增加等问题,因此对高速断续加工过程中工件和刀具的瞬态切削温度进行研究具有重要意义。本文拟从工件和刀具两个方面入手,探究高速断续加工过程中的切削温度变化规律。二、选题意义1.提高高速断续加工的加工效率和加工质量

高速断续加工过程工件及刀具瞬态切削温度的研究综述报告.docx

高速断续加工过程工件及刀具瞬态切削温度的研究综述报告高速断续加工是一种应用于微纳加工领域的先进加工技术,该技术主要通过在微观尺度下进行断断续续的切削运动,实现对微纳级复杂零件的高效加工。在高速断续加工过程中,工件和刀具的瞬态切削温度是影响加工精度和加工质量的关键因素之一。因此,研究高速断续加工过程中工件和刀具的瞬态切削温度对于优化加工过程和提高加工质量具有重要意义。近年来,国内外学者们对高速断续加工过程中工件和刀具的瞬态切削温度进行了大量研究。本文将根据文献中的研究成果,对高速断续加工过程中工件和刀具的瞬

高速铣削刀具和工件瞬态切削温度研究的开题报告.docx

高速铣削刀具和工件瞬态切削温度研究的开题报告一、研究背景随着机械加工技术的不断发展,高速铣削成为当前机械加工的主要方式之一。然而,高速铣削过程中由于摩擦和切削等因素的导致,会产生高温,如果不及时降温,不仅会导致刀具磨损、失效,同时也会影响产品质量和加工效率。因此,研究工件和刀具的瞬态切削温度和相应的热力学参数,探究高速铣削切削机理和热力学特性,具有重要的理论和实践意义。二、研究目的本文旨在探究高速铣削刀具和工件的瞬态切削温度,分析温度对刀具性能和工件质量的影响,以提高高速铣削的加工效率和工件质量。三、研究

高速断续切削刀具疲劳失效实验与仿真研究的开题报告.docx

高速断续切削刀具疲劳失效实验与仿真研究的开题报告一、研究背景随着高速切削技术的发展,刀具在高速、高温、高压的运行环境下,往往会出现疲劳失效的问题。为了保障切削加工的稳定性和高效性,需要对刀具进行疲劳失效的研究。因此,本研究拟分析高速断续切削刀具的疲劳失效原因,并从宏观和微观两个方面开展实验与仿真研究。二、研究目的本研究的主要目的是探究高速断续切削刀具的疲劳失效机制,从而提高刀具的使用寿命和切削效率。具体目标如下:1.以高速切削刀具为研究对象,分析刀具在高速、高温、高压条件下的疲劳失效原因,了解切削时的力学

切削刀具及工件的加工方法.pdf

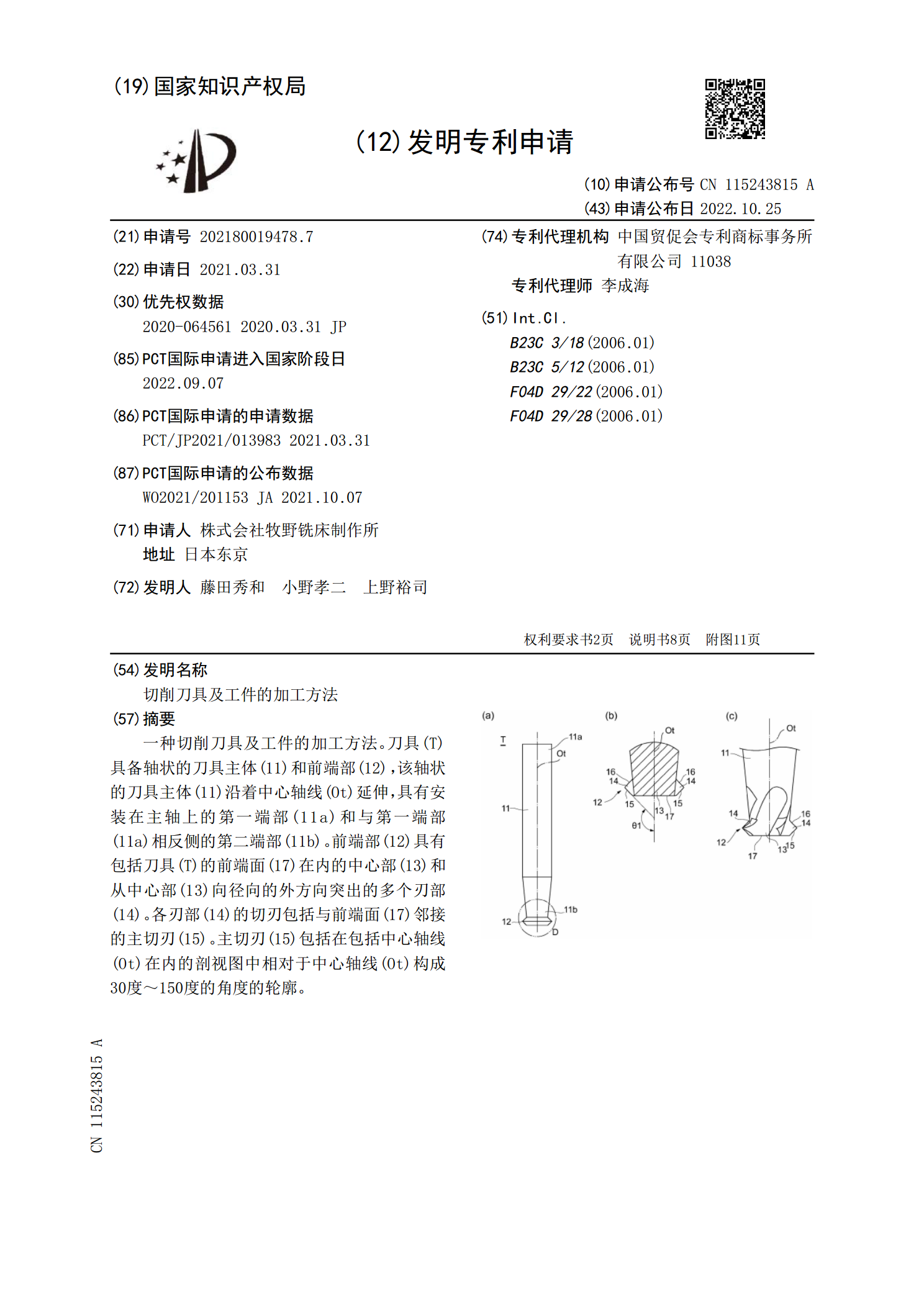

一种切削刀具及工件的加工方法。刀具(T)具备轴状的刀具主体(11)和前端部(12),该轴状的刀具主体(11)沿着中心轴线(Ot)延伸,具有安装在主轴上的第一端部(11a)和与第一端部(11a)相反侧的第二端部(11b)。前端部(12)具有包括刀具(T)的前端面(17)在内的中心部(13)和从中心部(13)向径向的外方向突出的多个刃部(14)。各刃部(14)的切刃包括与前端面(17)邻接的主切刃(15)。主切刃(15)包括在包括中心轴线(Ot)在内的剖视图中相对于中心轴线(Ot)构成30度~150度的角度的