一种电动轮自卸车车架结构抗疲劳轻量化设计方法.pdf

曾琪****是我

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种电动轮自卸车车架结构抗疲劳轻量化设计方法.pdf

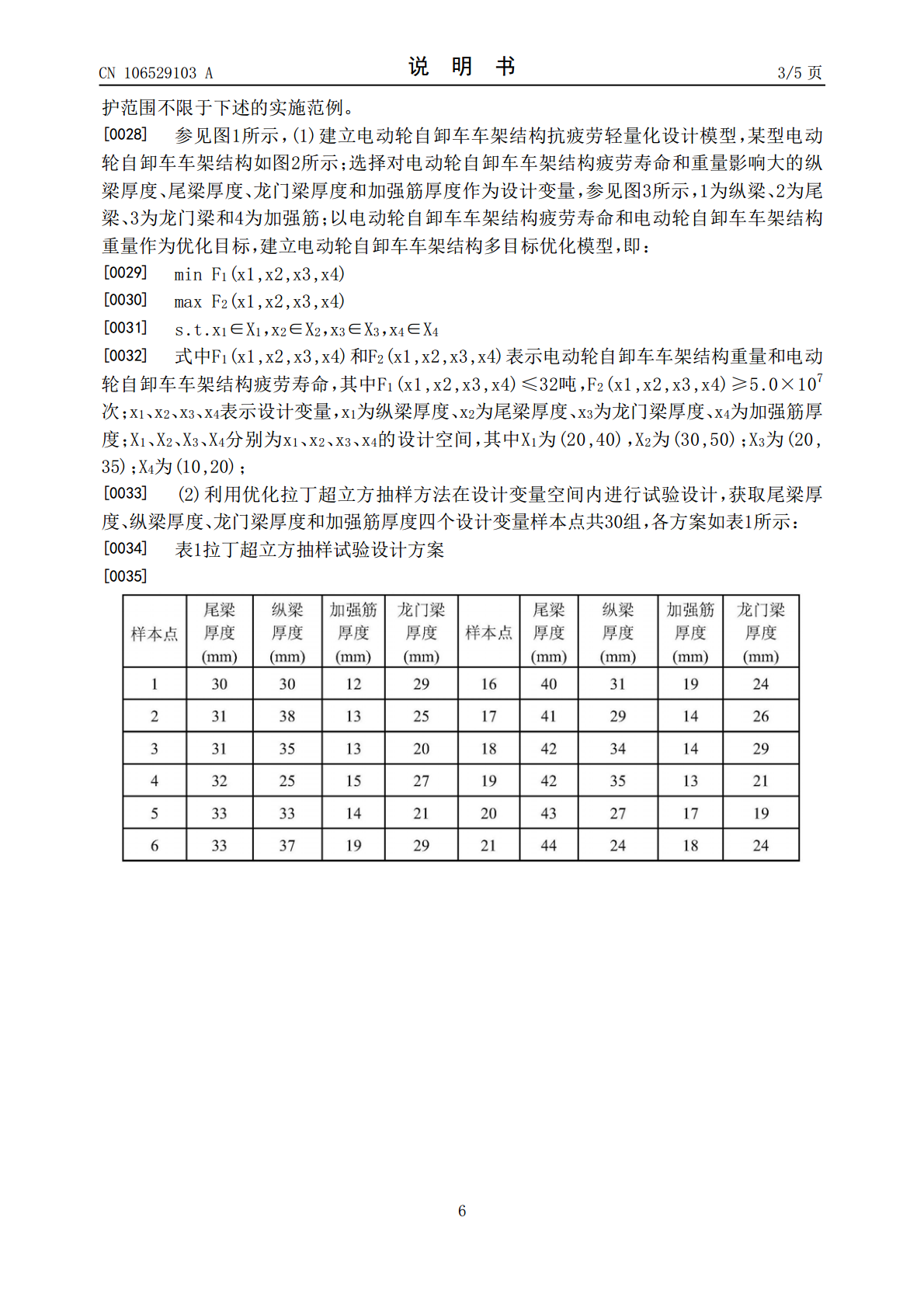

一种电动轮自卸车车架结构抗疲劳轻量化设计方法,主要包括(1)建立电动轮自卸车车架结构抗疲劳轻量化设计模型,利用拉丁超立方抽样方法获取设计变量样本点(2)构建电动轮自卸车车架结构参数化有限元模型,通过有限元计算获得各设计变量样本点对应的目标函数响应值,建立Kriging近似模型并进行精度评估(3)利用非支配排序多目标遗传算法进行全局寻优,获取Pareto最优解,确定优化结果。本方法的优势是:既能够减轻电动轮自卸车车架结构重量又能够保证其疲劳寿命满足设计要求,计算效率高,优化方案合理且易实现。

重型自卸车车架的拓扑结构设计与轻量化方法研究.docx

重型自卸车车架的拓扑结构设计与轻量化方法研究重型自卸车车架的拓扑结构设计与轻量化方法研究摘要:重型自卸车在矿山、建筑、道路和水利工程等领域具有重要的作用。随着社会经济的发展和科技的进步,对重型自卸车的要求也越来越高。本文以重型自卸车车架为研究对象,针对其拓扑结构设计和轻量化问题进行研究。首先,通过对车架的结构特点进行分析,提出一种适用于重型自卸车的拓扑结构设计方法。然后,结合材料的选择和优化设计的原理,提出一种重型自卸车车架的轻量化方法。最后,通过实例分析,验证了本文提出的方法的有效性和可行性。关键词:重

重型自卸车车架的拓扑结构设计与轻量化方法研究的开题报告.docx

重型自卸车车架的拓扑结构设计与轻量化方法研究的开题报告一、选题背景随着交通运输的快速发展,重型自卸车在建筑、矿山、工程施工等领域得到了广泛的应用。重型自卸车的车架作为其核心组成部分之一,直接影响到整车的质量和稳定性。而如何设计轻量化的车架结构,提高重型自卸车的载重能力、耐久性和安全性,是当前自卸车制造企业面临的重要问题。二、研究内容和目标本研究旨在探究重型自卸车车架的拓扑结构设计与轻量化方法,具体包括以下内容:1.对当前重型自卸车车架结构进行分析研究,了解其优缺点及存在的问题。2.采用拓扑优化算法对重型自

重型自卸车车架的拓扑结构设计与轻量化方法研究的任务书.docx

重型自卸车车架的拓扑结构设计与轻量化方法研究的任务书任务书1.研究目的随着现代物流业的快速发展,重型自卸车在物流运输中发挥着越来越重要的作用。高性能、高质量的车架是重型自卸车成功的关键之一。本研究旨在通过拓扑结构设计和轻量化方法,提高重型自卸车车架的性能和质量,提高重型自卸车的整体竞争力。2.研究内容(1)对重型自卸车车架的结构和性能进行分析,明确设计目标和基本要求。(2)研究拓扑结构设计理论和方法,运用仿生学、演化算法等方法,进行拓扑结构的优化设计。(3)运用轻量化设计原则和技术,优化车架材料和结构,降

一种轻量化车架总成结构.pdf

本申请涉及一种轻量化车架总成结构,其包括:吸能横梁内设有吸能空间;加强横梁;两个纵梁间隔设置,并形成安装空间;吸能横梁和加强横梁位于安装空间内,并与两个纵梁连接;纵梁包括:上翼面;下翼面;腹面的上下两端分别通过第一圆弧过渡部与上翼面和下翼面连接;腹面的壁厚大于上翼面和下翼面的壁厚。从而使得纵梁的局部结构减弱应力集中;吸能横梁内设有吸能空间,使得车架能够长期承受较大的振动冲击,延长使用寿命;再者以上的结构均采用铝合金挤压型材,通过挤压工艺获得,在加强强度的同时,也减轻了重量,后续还可加工切割,实现更好的材料