一种铝锭脱模装置和脱模方法.pdf

一吃****瀚文

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种铝锭脱模装置和脱模方法.pdf

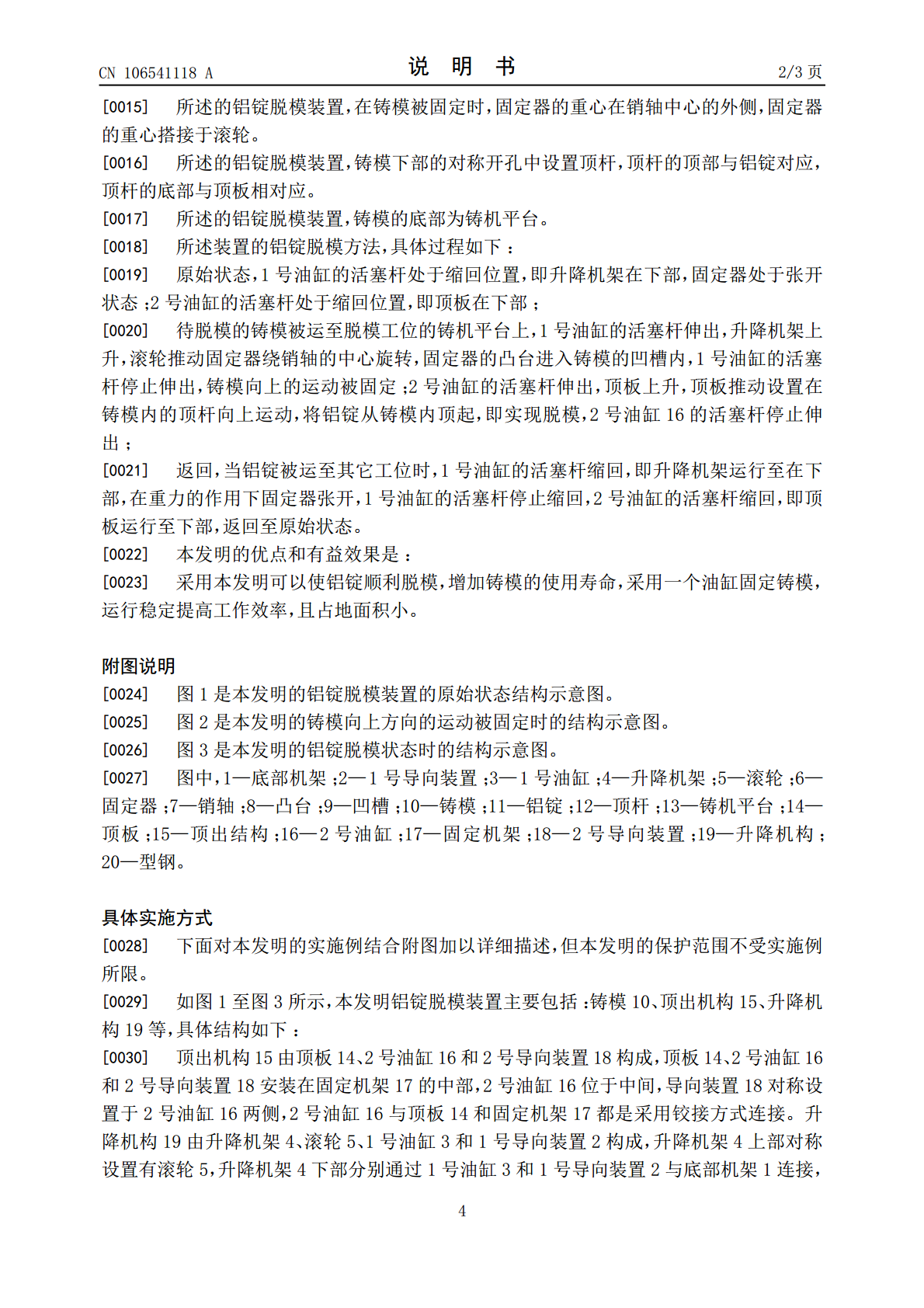

本发明涉及铝锭铸造领域,尤其是一种生产大型铝锭的脱模装置和脱模方法。该装置的顶出机构由顶板、2号油缸和2号导向装置构成,顶板、2号油缸和2号导向装置安装在固定机架的中部;升降机构由升降机架、滚轮、1号油缸和1号导向装置构成,升降机架上部对称设置有滚轮,升降机架下部分别通过1号油缸和1号导向装置与底部机架连接;固定器通过销轴与固定机架上部的两端铰接,固定机架通过型钢与底部机架连接,固定器上部设置有向内侧突出的凸台,铸模下部外侧设置有与固定器的凸台相匹配的凹槽。采用本发明可以使铝锭顺利脱模,增加铸模的使用寿命

脱模装置及脱模方法.pdf

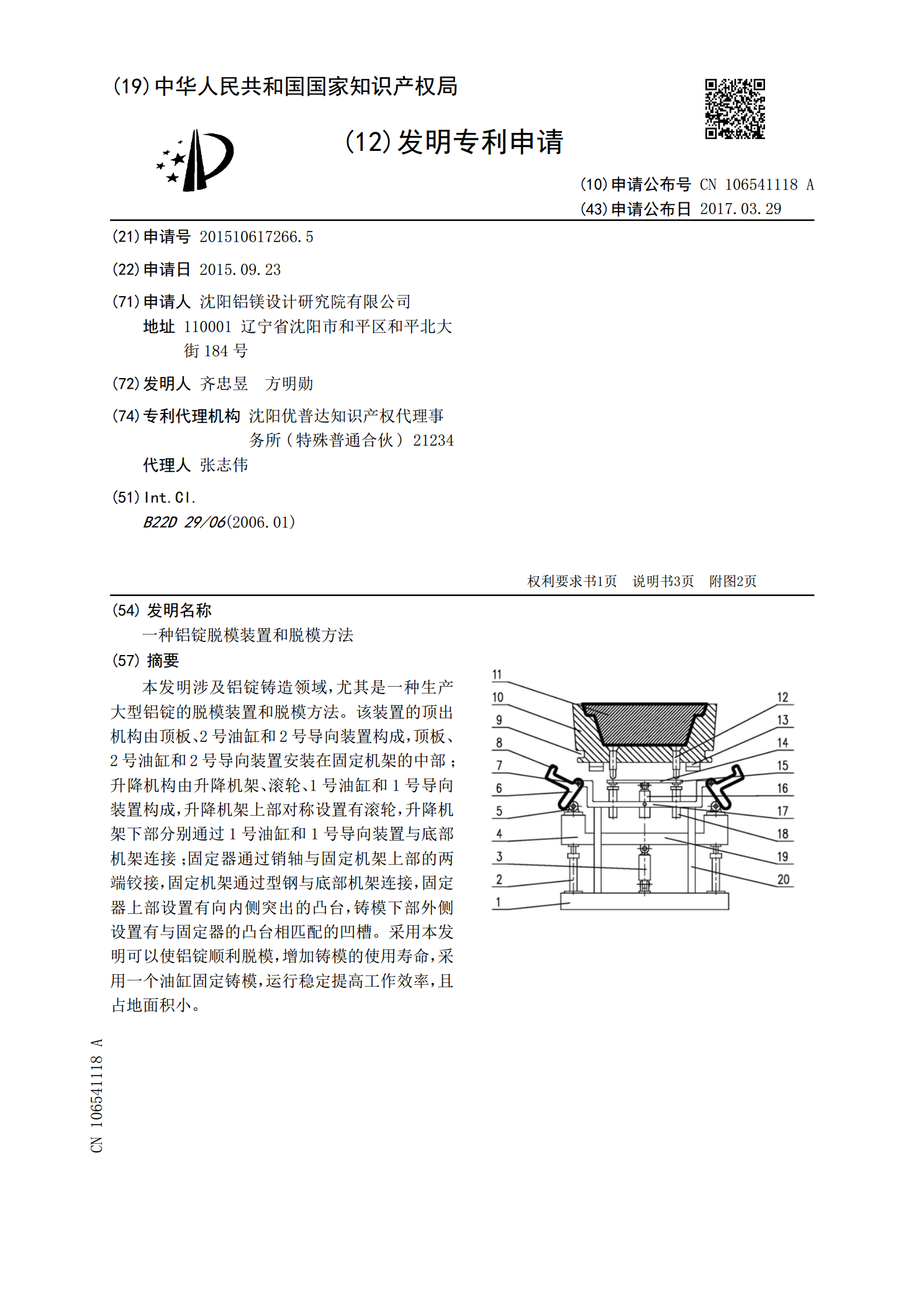

本发明提供一种涉及注塑成型技术领域的脱模装置及脱模方法,用于模具中注塑工件的脱模,包括:底座,设置于所述模具的一侧,并可相对于所述模具上下移动;挡块,设置于所述模具和所述底座之间且与所述底座固定连接,所述挡块上设置有通孔,所述通孔尺寸小于所述注塑工件与所述挡块接触端的尺寸;驱动组件,与所述模具的镶针在所述模具的腔体外的一端固定连接,所述镶针可穿过所述挡块上的通孔伸入所述模具的腔体中,并可相对于所述底座水平移动;顶针,与所述底座的底部固定连接。本发明可以使注塑成型后的注塑工件能顺利地从模具中脱模,不会造成注

一种混凝土试块脱模装置及脱模方法.pdf

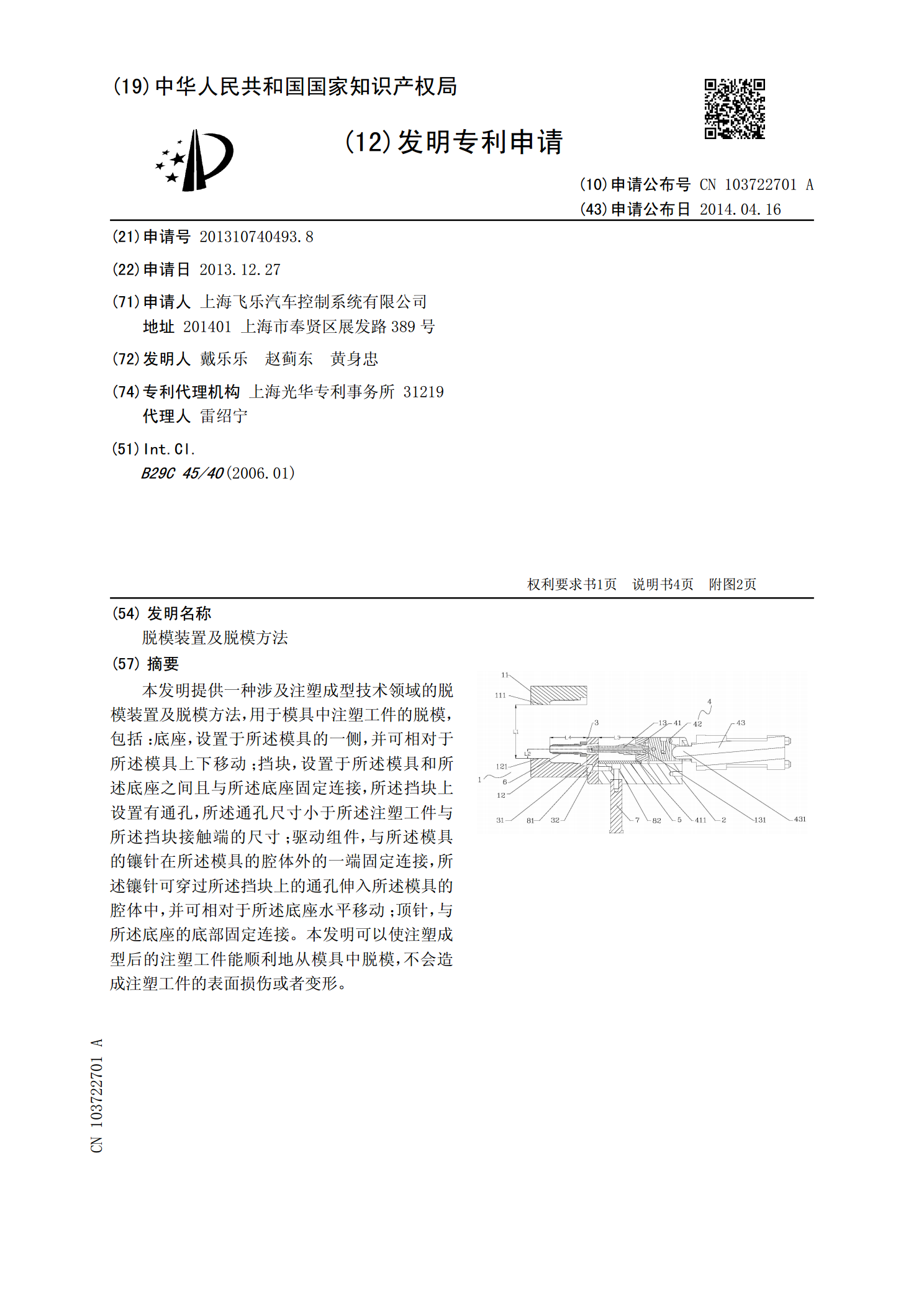

一种混凝土试块脱模装置及脱模方法,包括支腿、工作平面、滑动机构、振动装置和工作区大小调整机构;工作平面通过若干支腿支撑,工作平面的一端设置有滑动机构,振动装置连接滑动机构;工作区大小调整机构设置在工作平面另一端的下表面;本发明区别于现有的冲击式混凝土试块脱模装置,结构简单,能实现不同尺寸三联模具混凝土试块脱模,没有复杂的液压和气压装置,成本大大降低。与人工脱模方式相比,利用冲击和振动同时作用,具有脱模效果好、效率高,对试块破损小。

一种磁性材料脱模装置及脱模方法.pdf

本发明涉及磁性材料加工技术领域,更具体的说是一种磁性材料脱模装置及脱模方法,包括机架、蜗轮组件、模具固定件、推挤装置和蜗杆组件,所述蜗轮组件转动连接在机架上,所述模具固定件设置在蜗轮组件的中端,所述推挤装置固定连接在蜗轮组件上,所述推挤装置弹性挤压模具固定件,所述模具固定件滑动连接在机架上,所述蜗杆组件转动连接在机架上,所述蜗杆组件与蜗轮组件通过蜗轮蜗杆啮合连接。本发明可以快速装夹形状尺寸不同的模具;并且可以实现模具固定件的锁止,以此便于模具的安装和加工;通过推挤装置可以推挤开口朝下的模具固定件快速沿机架

铝锭连铸机脱模扶锭装置优化设计.pptx

汇报人:/目录0102铝锭连铸机脱模扶锭装置的重要性当前脱模扶锭装置存在的问题研究目的与意义03设计理念与原则优化方案概述关键技术问题及解决方法04实施步骤与流程遇到的问题及解决方案优化效果评估05实验设计及过程实验结果及数据分析结果对比及优势分析06研究结论研究不足与展望对实际生产的指导意义07汇报人: