耐磨涂层及其制造方法、用途、齿轮铣刀.pdf

St****36

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

耐磨涂层及其制造方法、用途、齿轮铣刀.pdf

本发明涉及涂层领域,特别涉及耐磨涂层及其制造方法、用途、齿轮铣刀。一种耐磨涂层以质量百分比计,其成分组成为:立方氮化硼22~33%;氮化硅7~13%;氮化铝11~16%;氮化钛15~23%;钴基合金粉末17~28%;铜粉2~8%。本发明的有益效果是利用激光熔覆技术,涂层材料与基体材料粘结牢固,不易脱落,并能够有效提高耐磨性、表面硬度、拉伸强度,满足刀具切削功能及要求,同时能够节约能源、降低成本。

一种耐磨塑料齿轮及其制造方法.pdf

本发明公开了一种耐磨塑料齿轮及其制造方法,其主要是将干燥后的配比完成的原材料加入到已经升温的注塑机里,通过设定注塑机不同段的注射压力、速度、注射时间及注射胶量,同时设定好最后的保压压力及保压速度已达到最佳的注塑工艺,得到最终合格产品。本发明解决了注塑成型的耐磨塑料齿轮在成型时产品易出现拉白、断裂、韧性差、强度低等物理性能缺陷,同时本注塑工艺稳定性,所得产品质量稳定,提高了生产效率,降低了生产成本。

耐磨耐腐蚀不锈钢齿轮及其制造方法.pdf

一种耐磨耐腐蚀不锈钢齿轮及其制造方法,该制造方法包括采用不锈钢材质制造出齿轮的主体的过程,还包括在该齿轮的主体表面进行真空电弧离子镀CrN层的过程,该CrN层的厚度为4-19μm、表面硬度为1400-2300HV。该齿轮包括不锈钢材质的主体和设置在该主体表面的Cr过渡层、CrN层,该Cr过渡层的厚度为200-1000nm。本发明可以提高化学机械抛光设备的中心齿轮的耐蚀性及耐磨性,增强其使用寿命,从而降低化学机械抛光工艺的成本。

一种车床铣刀耐磨涂层.pdf

本发明涉及一种车床铣刀耐磨涂层,所述耐磨涂层的组分按照重量份如下所示:纳米石墨20‑25份,抗划伤剂15‑20份,晶须硅20‑25份,有机膨润土5‑10份,改性埃洛石15‑20份,聚四氟乙烯5‑10份,氧化铝2‑5份,二氧化锰1‑3份,海泡石粉1‑3份,阿拉伯胶0.5‑2份,分散剂2‑4份,固化剂0.5‑2份。本发明制作工艺简单,原料易于购买,制作成本低廉,耐磨效果好,具有广阔的应用前景。

一种高硬度、高耐磨聚氨酯涂层及其制造方法.pdf

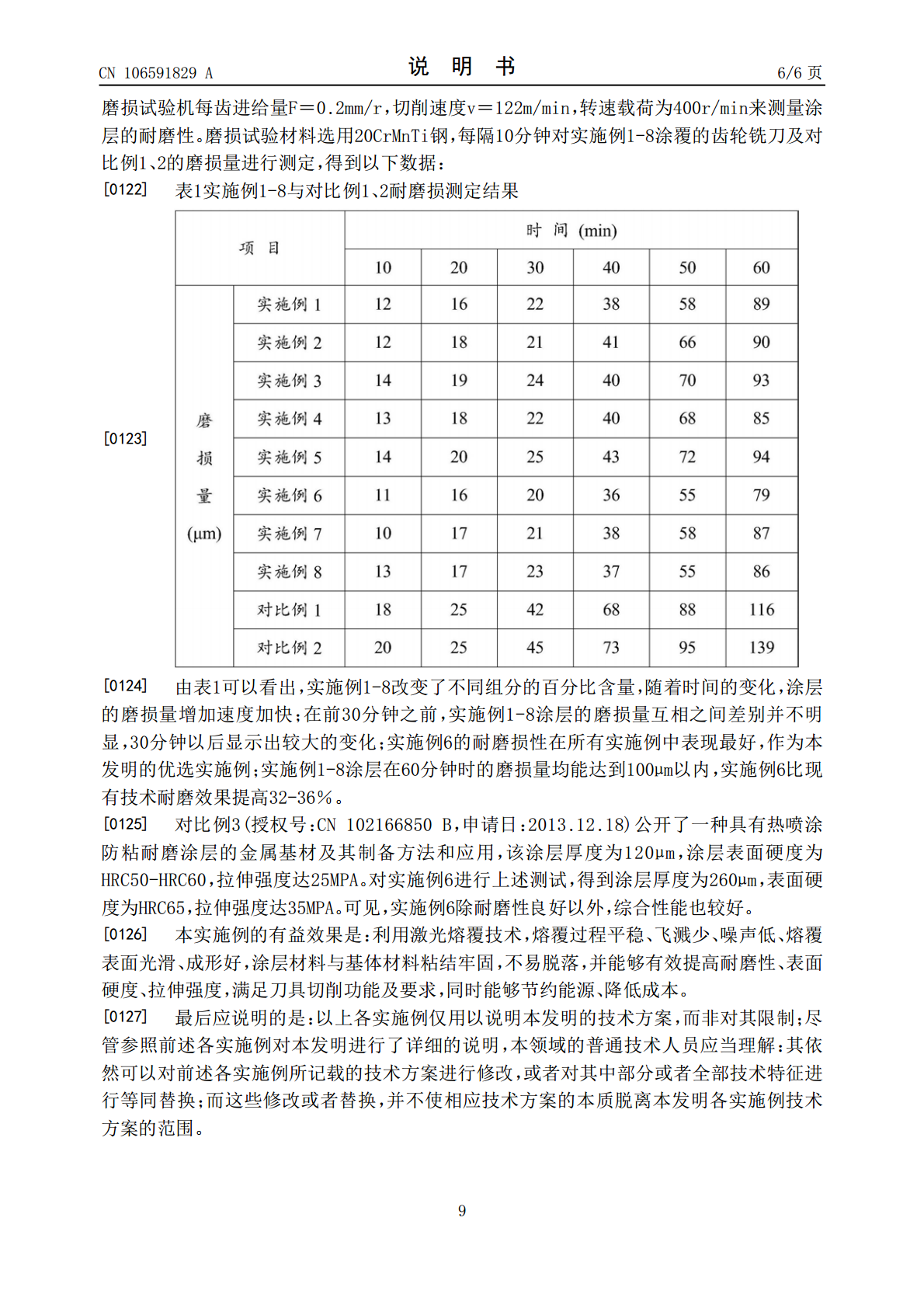

本发明涉及一种高硬度、高耐磨聚氨酯涂层及其制造方法,属于聚氨酯技术领域。其配方包含质量份数为50‑60份聚醚多元醇、10‑15份异氰酸酯、20‑25份固化剂、2‑5份催化剂、2‑5份耐磨剂和2‑5份耐水解剂,其制备方法将将聚醚多元醇加热至80‑90℃之后加入异氰酸酯,然后搅拌5‑6分钟使之充分混合形成混合物一,将催化剂、耐磨剂、耐水解剂加入固化剂,使之充分混合形成混合物二,之后将混合物一加热至80‑85℃与加热至110‑115℃的混合物二混合后倒入导轮模具中,之后合模待其自然凝固,将凝固后的导轮放入90‑