一种非圆齿轮连续展成插齿的加工方法.pdf

海昌****姐淑

亲,该文档总共15页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种非圆齿轮连续展成插齿的加工方法.pdf

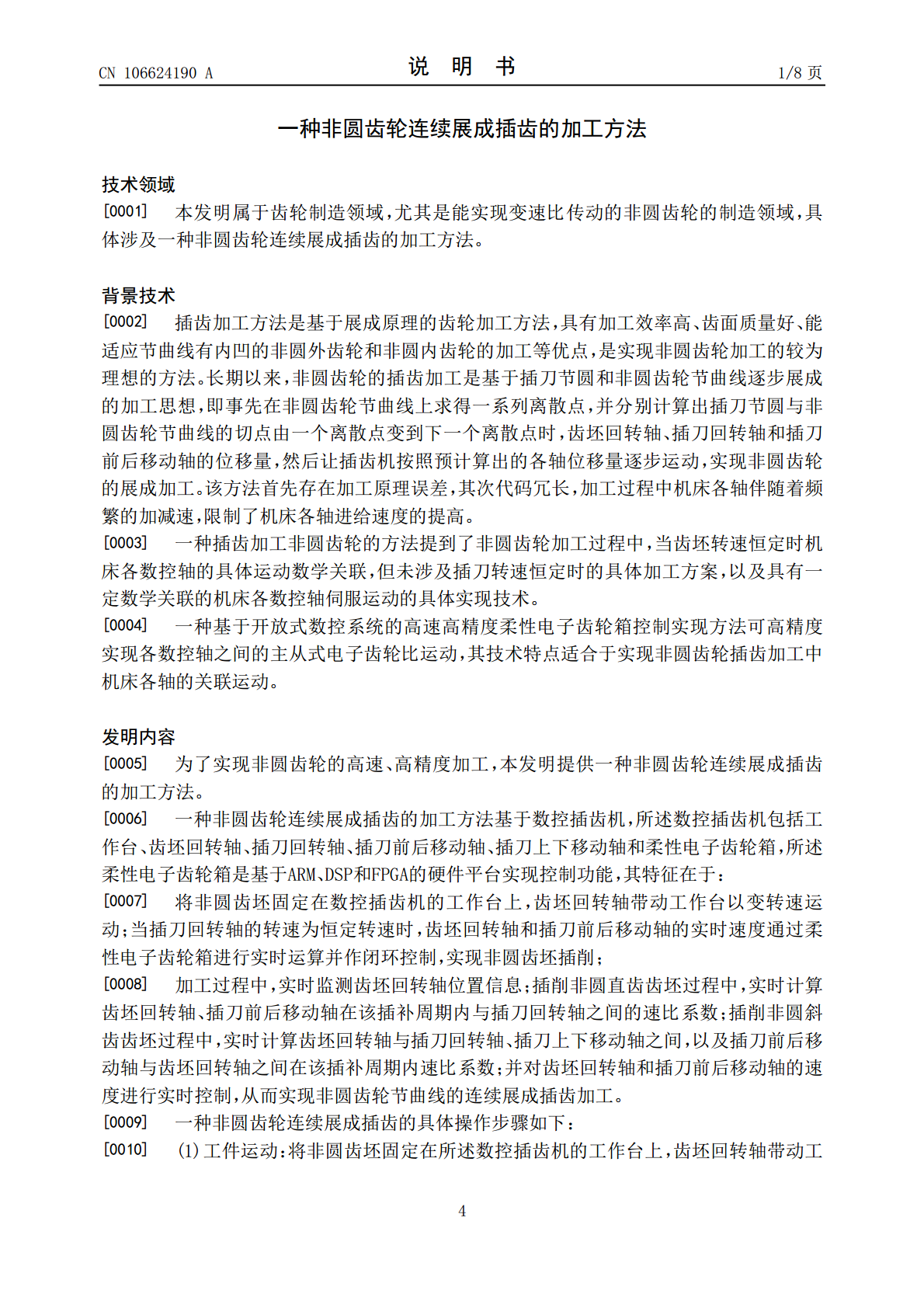

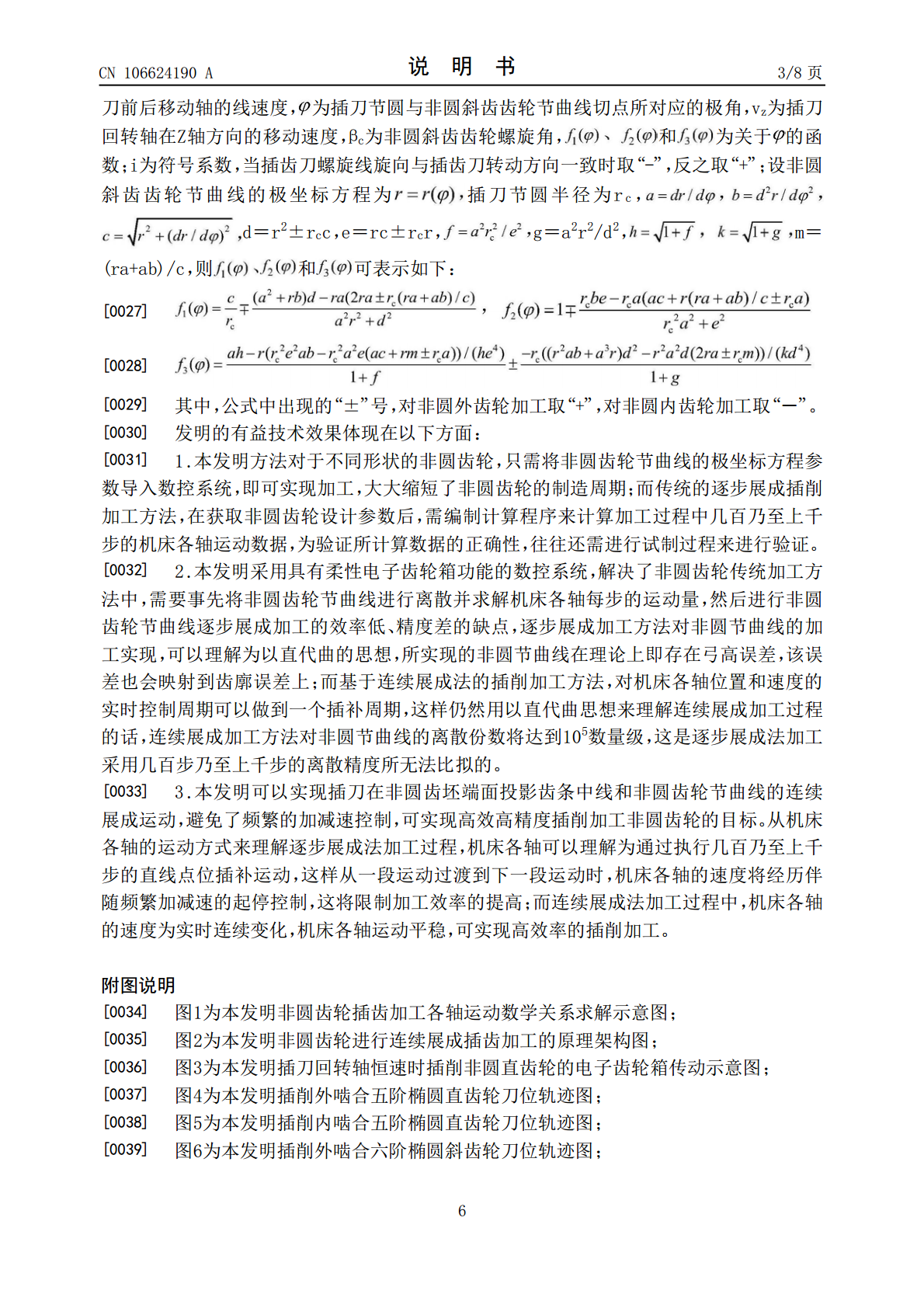

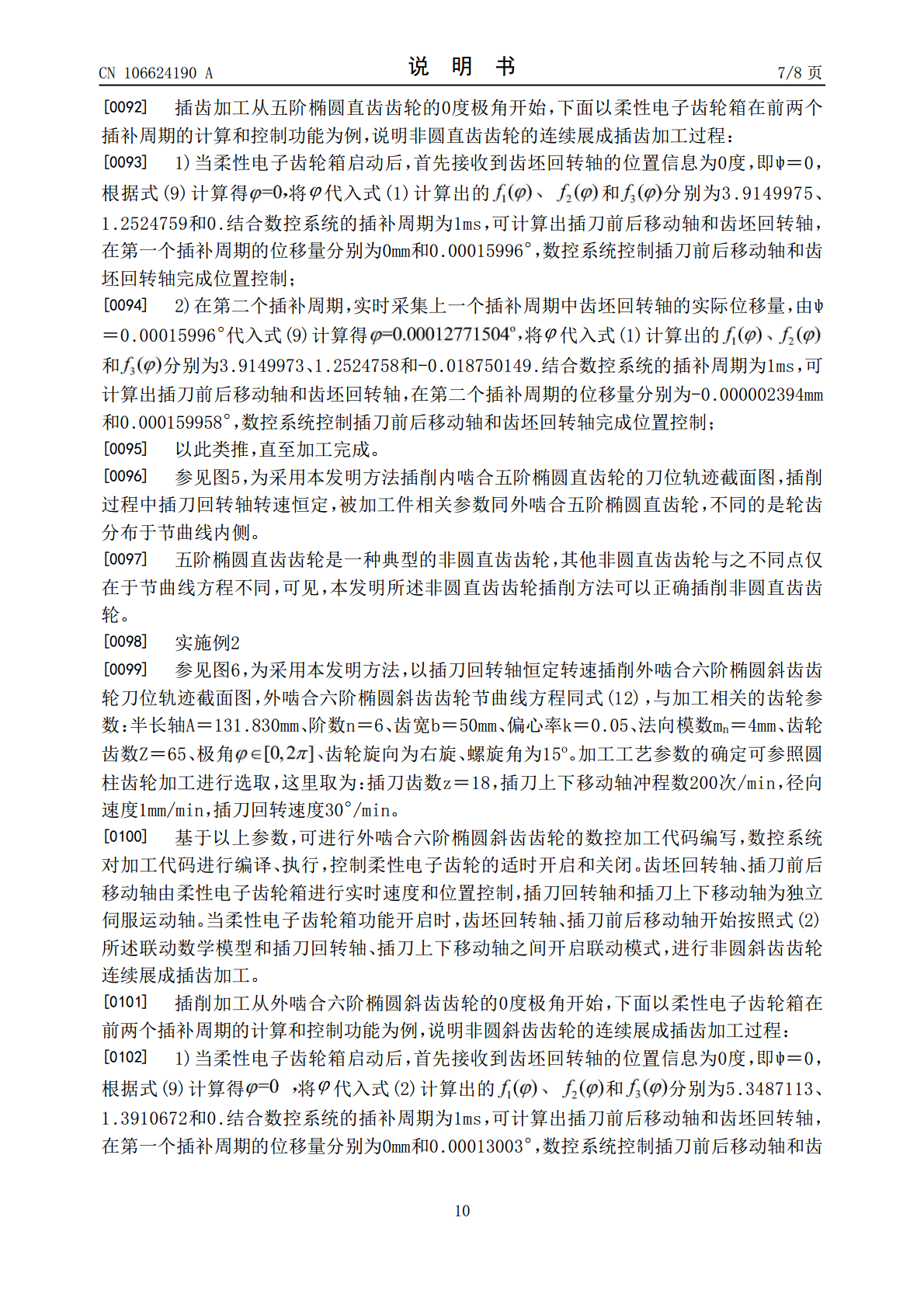

本发明涉及一种非圆齿轮连续展成插齿的加工方法。该加工方法基于数控插齿机,所述数控插齿机包括工作台、齿坯回转轴、插刀回转轴、插刀前后移动轴、插刀上下移动轴和柔性电子齿轮箱;将非圆齿坯固定在数控插齿机的工作台上,齿坯回转轴带动工作台以变转速运动;当插刀回转轴的转速为恒定转速时,齿坯回转轴和插刀前后移动轴的实时速度通过柔性电子齿轮箱进行实时运算并作闭环控制,实现非圆齿坯插削;加工过程中,实时监测齿坯回转轴位置信息,实时计算齿坯回转轴、插刀前后移动轴与插刀回转轴、插刀上下移动轴之间的速比系数,并对齿坯回转轴和插刀

非圆齿轮插齿加工方法.pdf

一种非圆齿轮插齿加工方法,根据非圆齿轮的参数(节曲线,模数,中心距)以及加工参数,综合考虑切削量、退刀、定位基准等计算出非圆齿轮数控插齿机各轴的运动轨迹,生成加工代码,可以在普通的数控插齿机上加工出非圆齿轮,具有加工效率高,加工精度好,综合成本低等特点。

一种非圆齿轮连续展成滚齿的加工方法.pdf

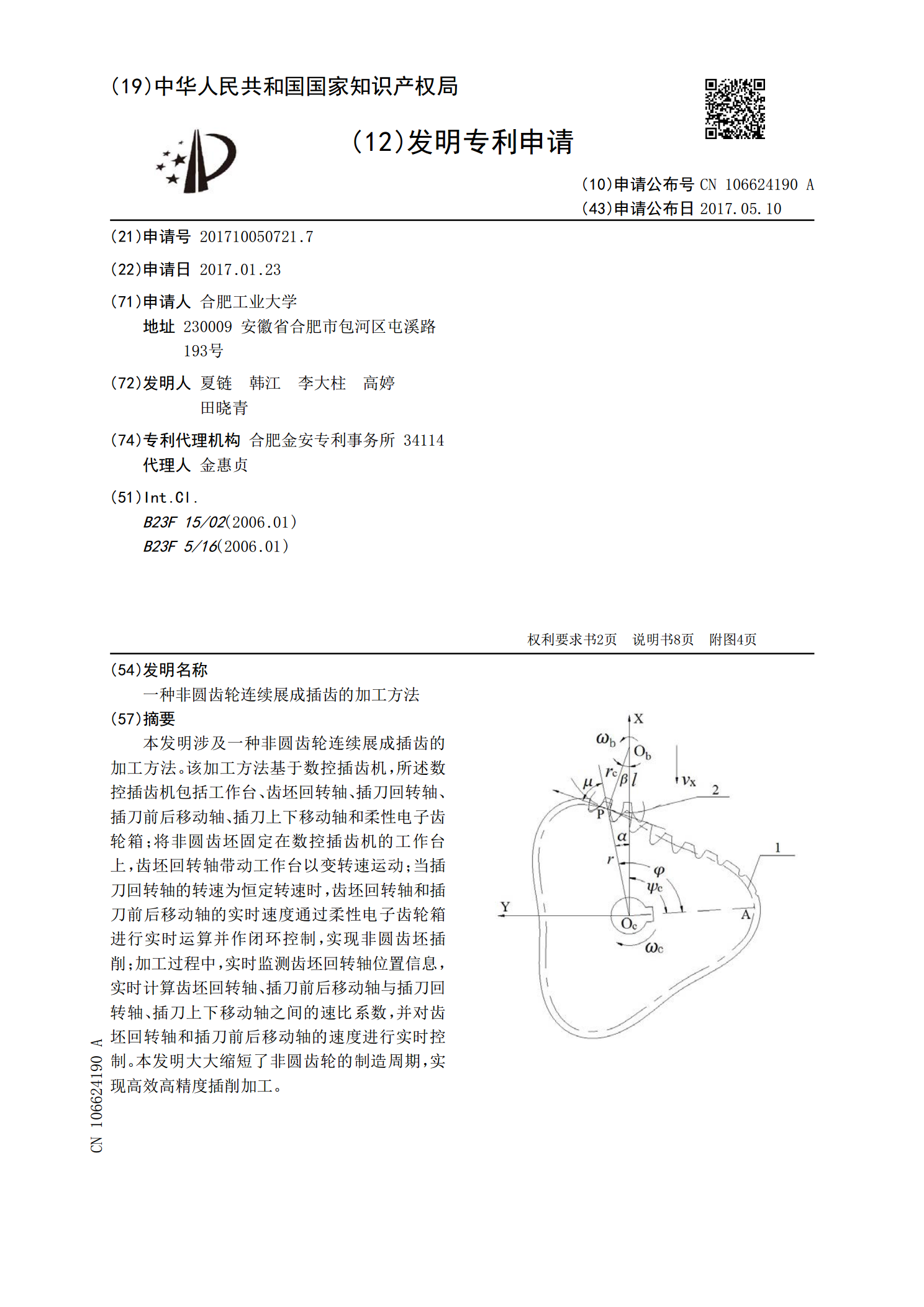

本发明涉及一种非圆齿轮连续展成滚齿的加工方法。该方法基于包括工作台、齿坯回转轴、滚刀回转轴、滚刀前后移动轴、滚刀上下移动轴和柔性电子齿轮箱的数控滚齿机;将非圆齿坯固定在工作台上,齿坯回转轴带动工作台变速转动;当滚刀回转轴的转速恒定转速时,滚刀前后移动轴和齿坯回转轴的实时速度通过柔性电子齿轮箱实时运算并作闭环控制,实现非圆齿坯滚切;滚切过程中,实时监测、计算齿坯回转轴、滚刀前后移动轴与滚刀回转轴之间的速比系数,并对齿坯回转轴和滚刀前后移动轴的速度进行控制,从而实现非圆齿轮节曲线的连续展成滚齿加工。本发明只需

一种非圆齿轮的齿坯等极角插齿方法.pdf

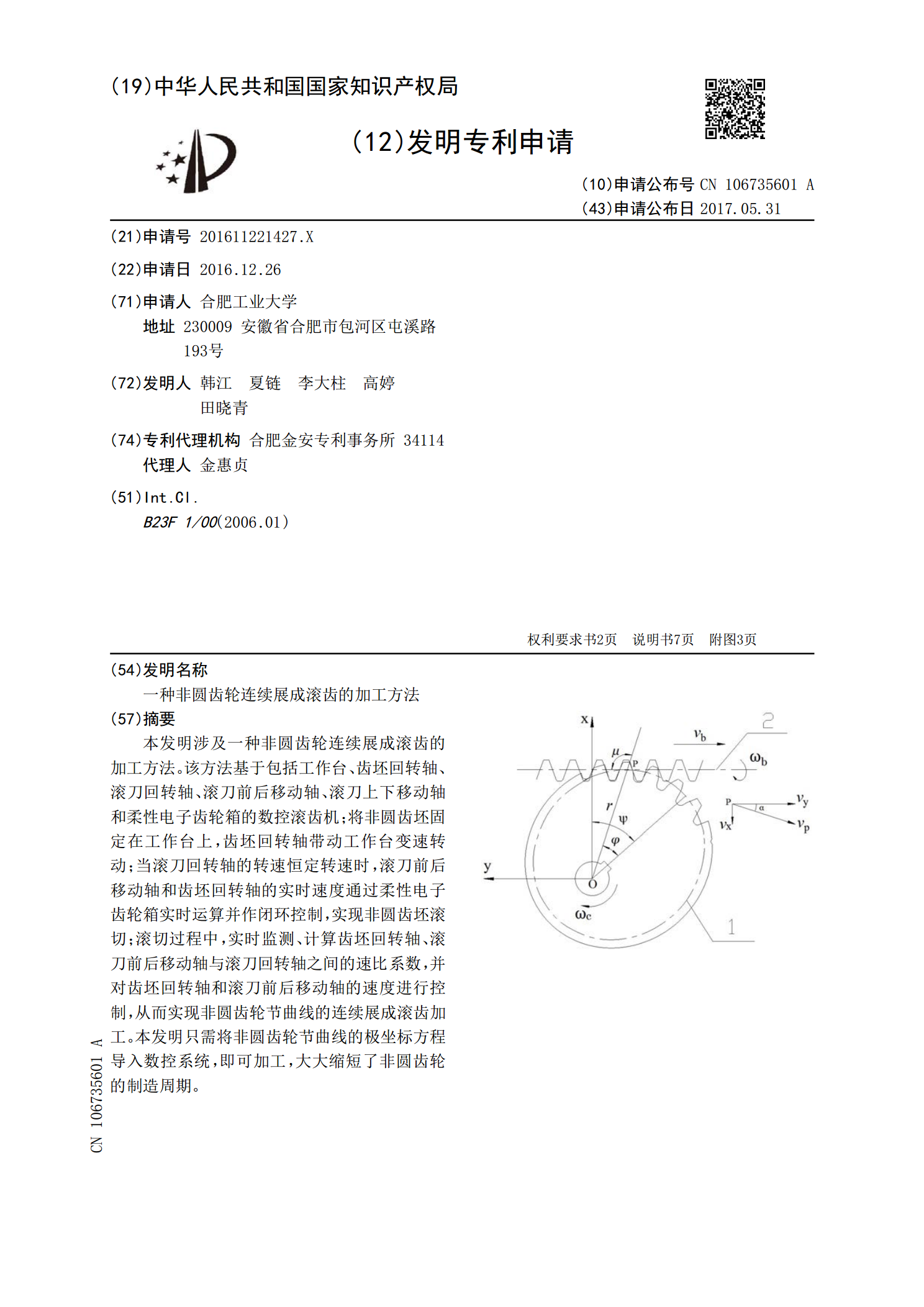

本发明属于齿轮数控加工领域,涉及一种非圆齿轮的齿坯等极角插齿方法,包括工作台、齿坯、主轴、插齿刀,所述工作台带动所述齿坯旋转,所述主轴带动所述插齿刀旋转,所述插齿刀分度圆与所述齿坯节曲线相切并作纯滚动,所述插齿刀在平面内沿X轴向移动形成所述齿坯节曲线,所述插齿刀在竖直面内沿Z轴向移动形成所述齿坯全齿高;所述齿坯端面内,所述齿坯相对于机床做等极角运动,其余轴相对其联动。本发明可插制内啮合非圆直齿轮和斜齿轮,也可插制外啮合非圆直齿轮和斜齿轮;插削斜齿轮时,所述齿坯还有附加转动。本发明可实现高效高精度加工非圆齿

一种斜齿面齿轮插齿加工方法.pdf

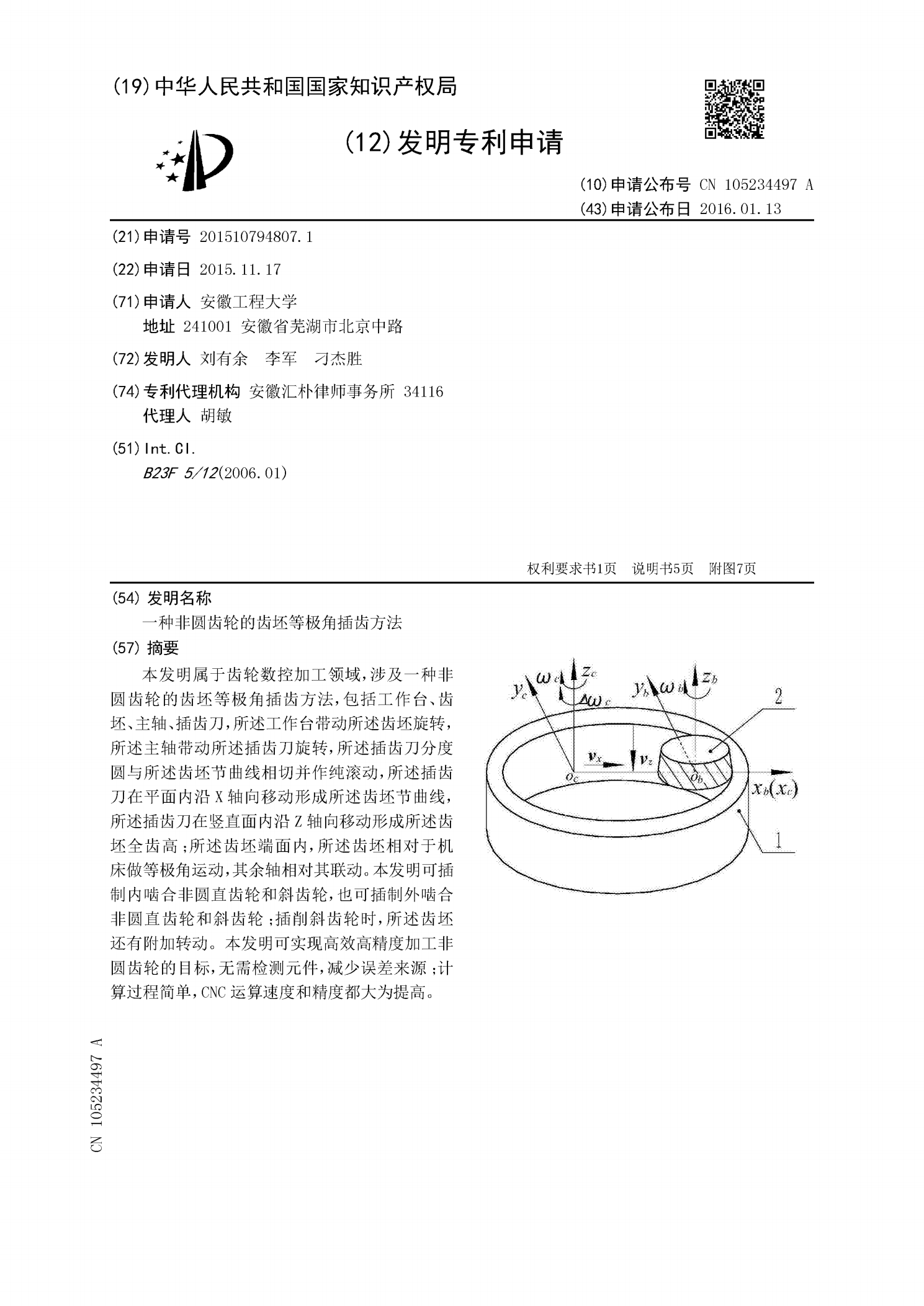

本发明涉及一种斜齿面齿轮插齿加工方法包括以下步骤:1)制作斜齿面齿轮坯料;2)通过对应的工装将制作的坯料夹持至圆柱齿轮插齿机工作台上:工装包括两支座、水平转轴及立轴,两支座设于圆柱齿轮插齿机的回转台上,斜齿面齿轮坯料同轴固定夹持于水平转轴的一端,水平转轴和立轴通过一对锥齿轮传动连接;插齿刀的轴线与立轴的轴线共面且水平转轴与二者所在的平面之间具有夹角γ,使插齿刀的中心线与水平转轴的轴线之间的距离E与待加工斜齿面齿轮的中点半径Rm、螺旋角β三者之间的关系为E=Rmsinβ,待加工斜齿面齿轮的节平面与立轴轴线之