空心齿条杆及其制造方法.pdf

Th****s3

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

空心齿条杆及其制造方法.pdf

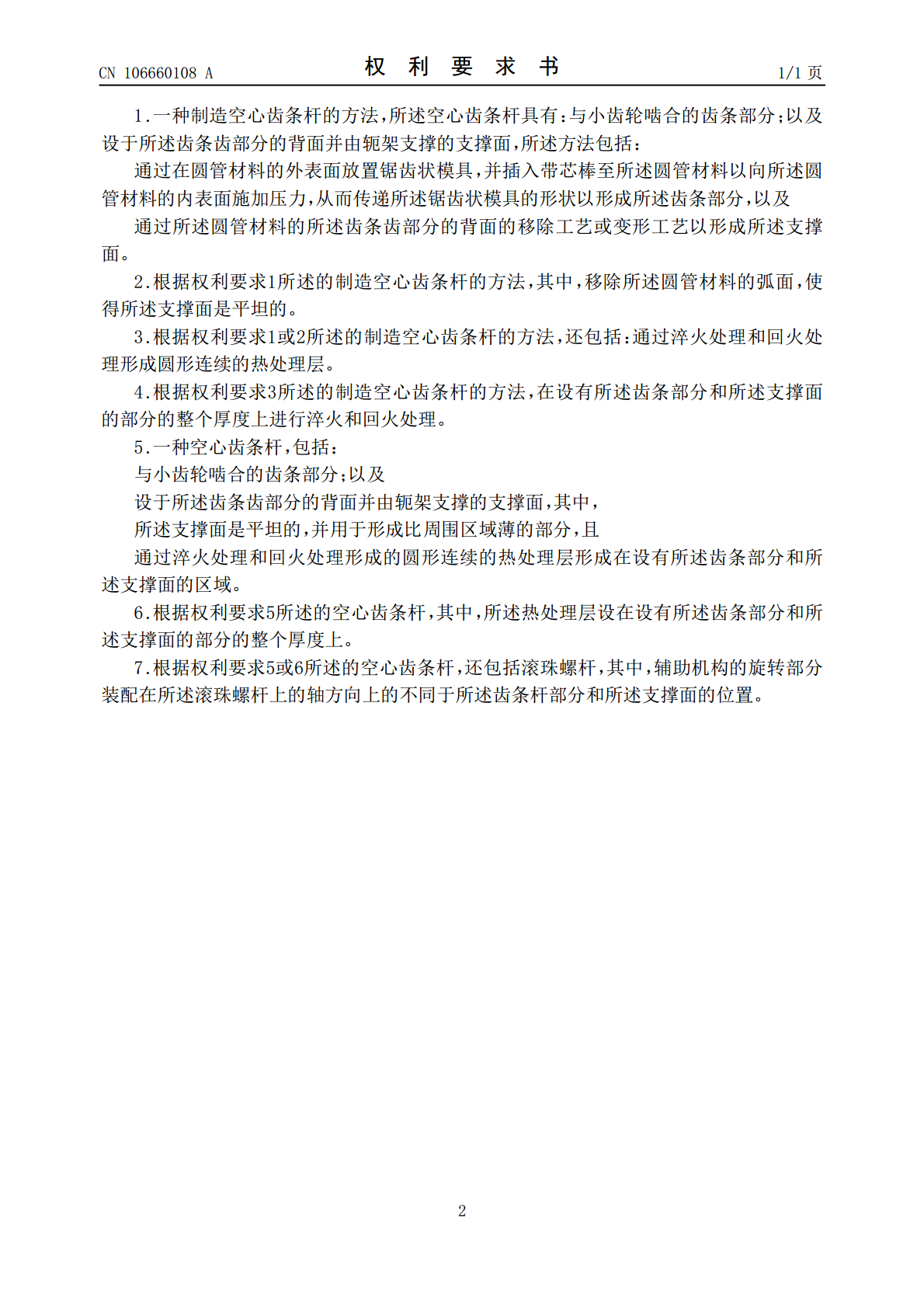

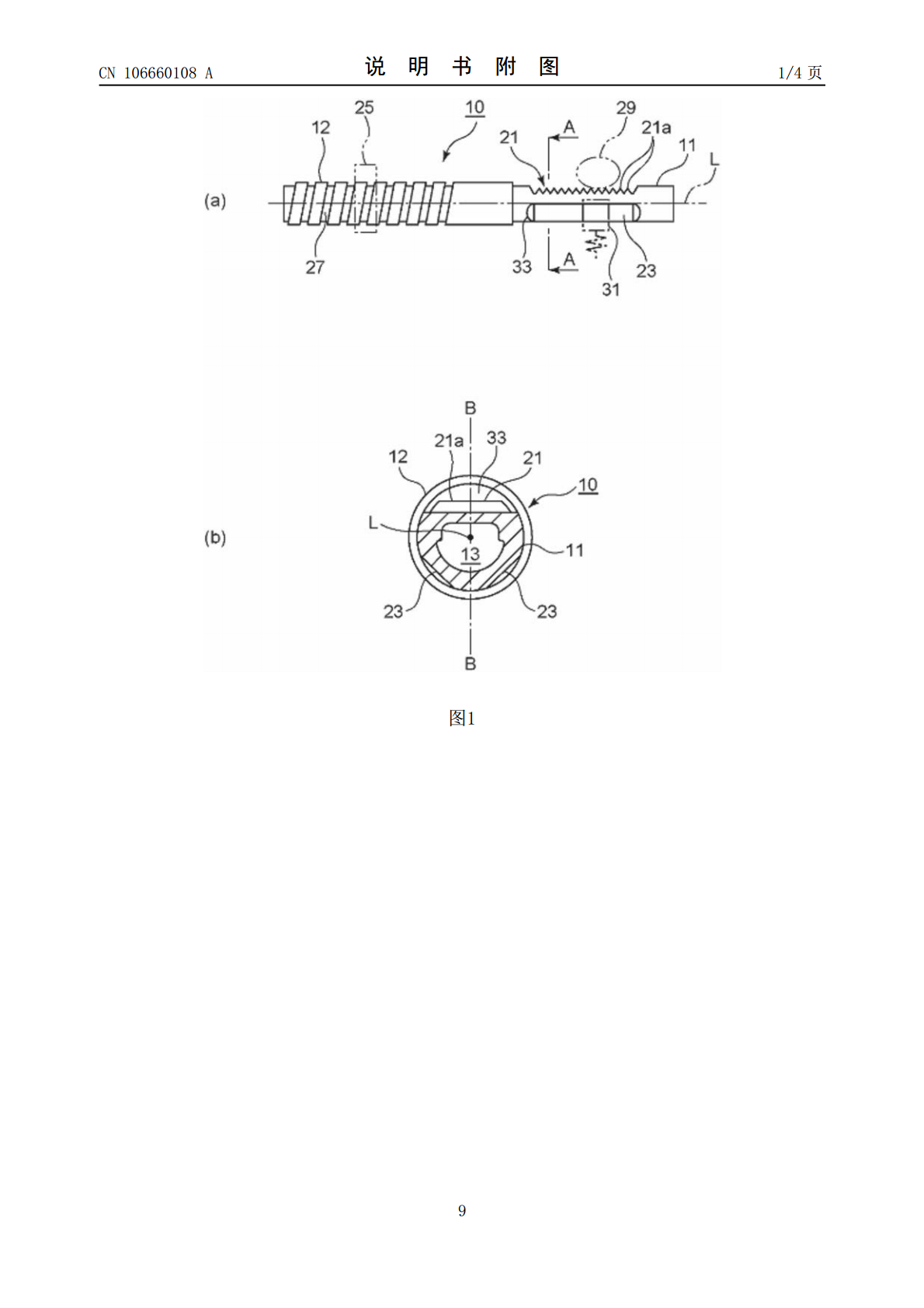

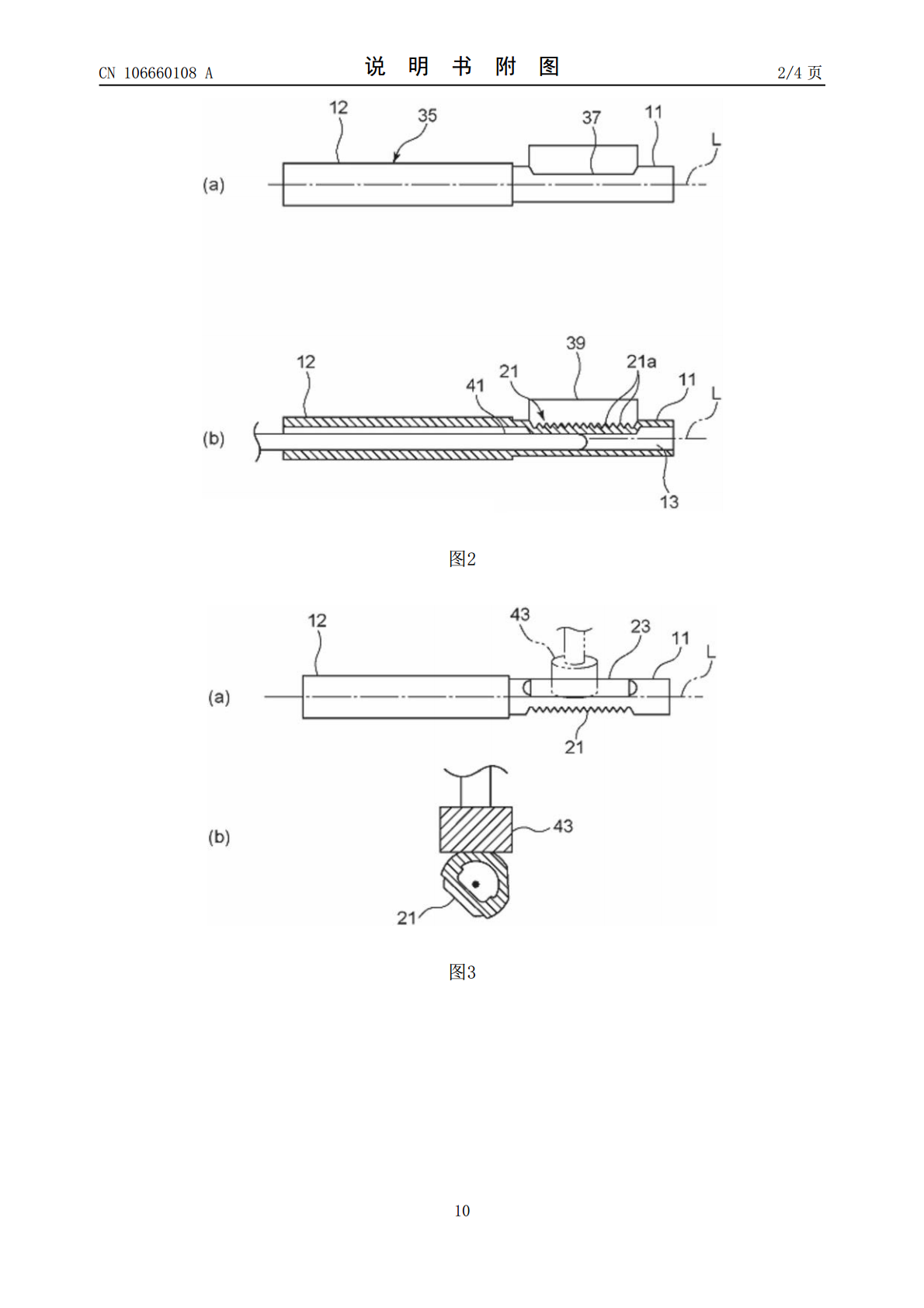

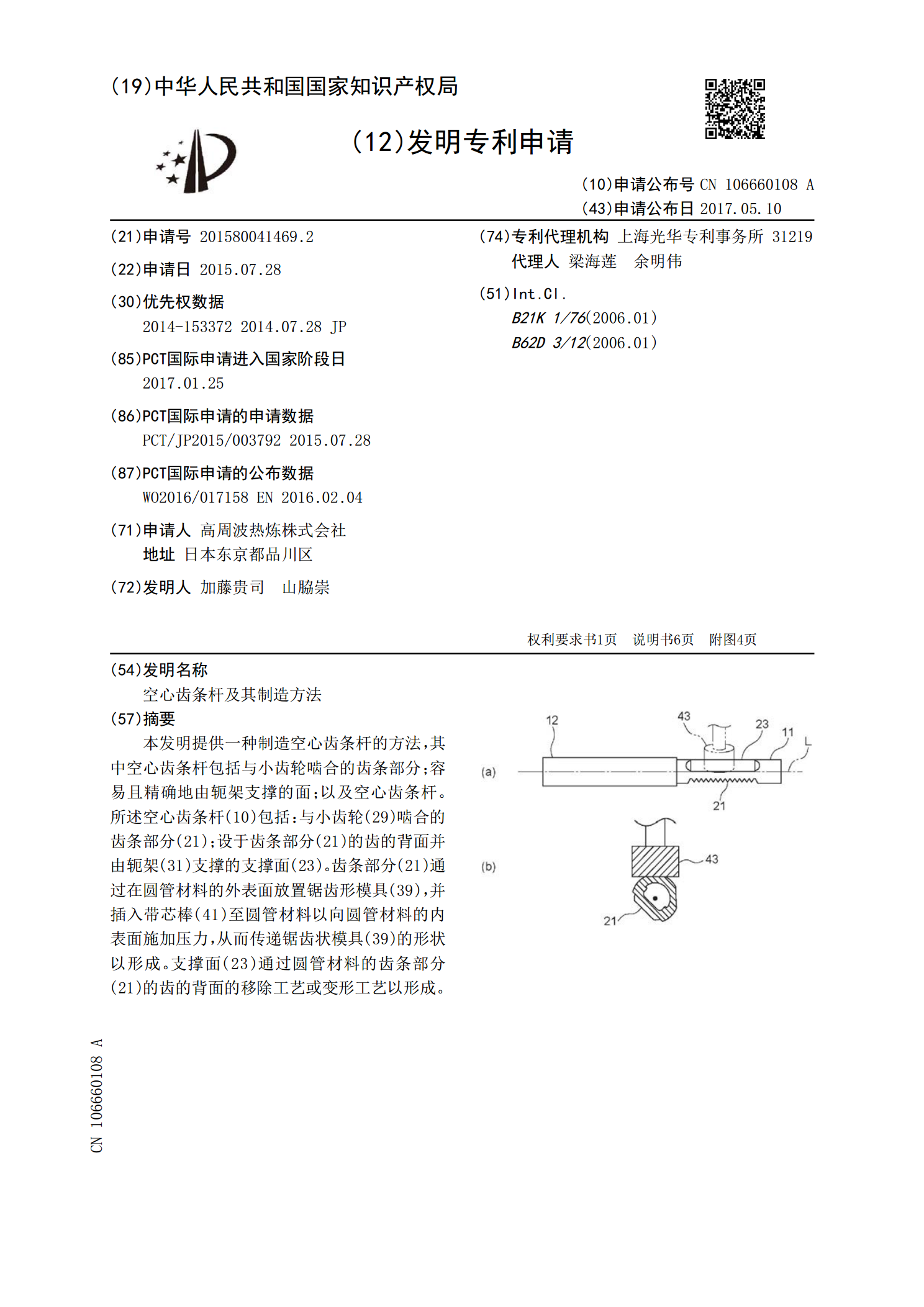

本发明提供一种制造空心齿条杆的方法,其中空心齿条杆包括与小齿轮啮合的齿条部分;容易且精确地由轭架支撑的面;以及空心齿条杆。所述空心齿条杆(10)包括:与小齿轮(29)啮合的齿条部分(21);设于齿条部分(21)的齿的背面并由轭架(31)支撑的支撑面(23)。齿条部分(21)通过在圆管材料的外表面放置锯齿形模具(39),并插入带芯棒(41)至圆管材料以向圆管材料的内表面施加压力,从而传递锯齿状模具(39)的形状以形成。支撑面(23)通过圆管材料的齿条部分(21)的齿的背面的移除工艺或变形工艺以形成。

空心齿杆及空心齿杆的制造方法.pdf

本发明涉及空心齿杆及空心齿杆的制造方法,是在轴部具有与小齿轮啮合的齿部,并且其端部的内周面形成有供与球接头连接的螺纹部的空心齿杆的制造方法,具备:在上述轴部形成齿部的齿部形成工序;在上述端部进行高频淬火的端部淬火工序;在上述端部进行第1温度的高频回火的第1温度端部回火工序;螺纹加工工序,该第1温度回火工序后,在上述端部的内周进行用于形成上述螺纹部的螺纹加工;在上述齿部进行高频淬火的齿部淬火工序;在上述轴部进行高频淬火的轴部淬火工序;以及在上述端部、上述齿部以及上述轴部进行比上述第1温度低的第2温度的高频回

空心抽油杆节能隔热装置及其制造方法.pdf

本发明提供的是空心抽油杆节能隔热装置及其制造方法。在空心抽油杆外部套装有外套,外套一端为接箍,在接箍内装有第一定位丝堵,在空心抽油杆外部设有隔热管外套管和隔热内管,在隔热管外套管和隔热内管之间装有隔热介质,在外套另一端通过第二定位丝堵装有密封环。制造方法:通过空心抽油杆杆体制造、定位丝堵制造、隔热管及隔热介质制造、隔热管定位环制造和组装工序。由于采用空心抽油杆节能隔热装置。其工艺过程是注入热水循环,结构简单,适用环境广,节约电能,成本低,强度高,运行稳定可靠。适宜节能空心抽油杆及其制造方法使用。

齿条轴及其制造方法.pdf

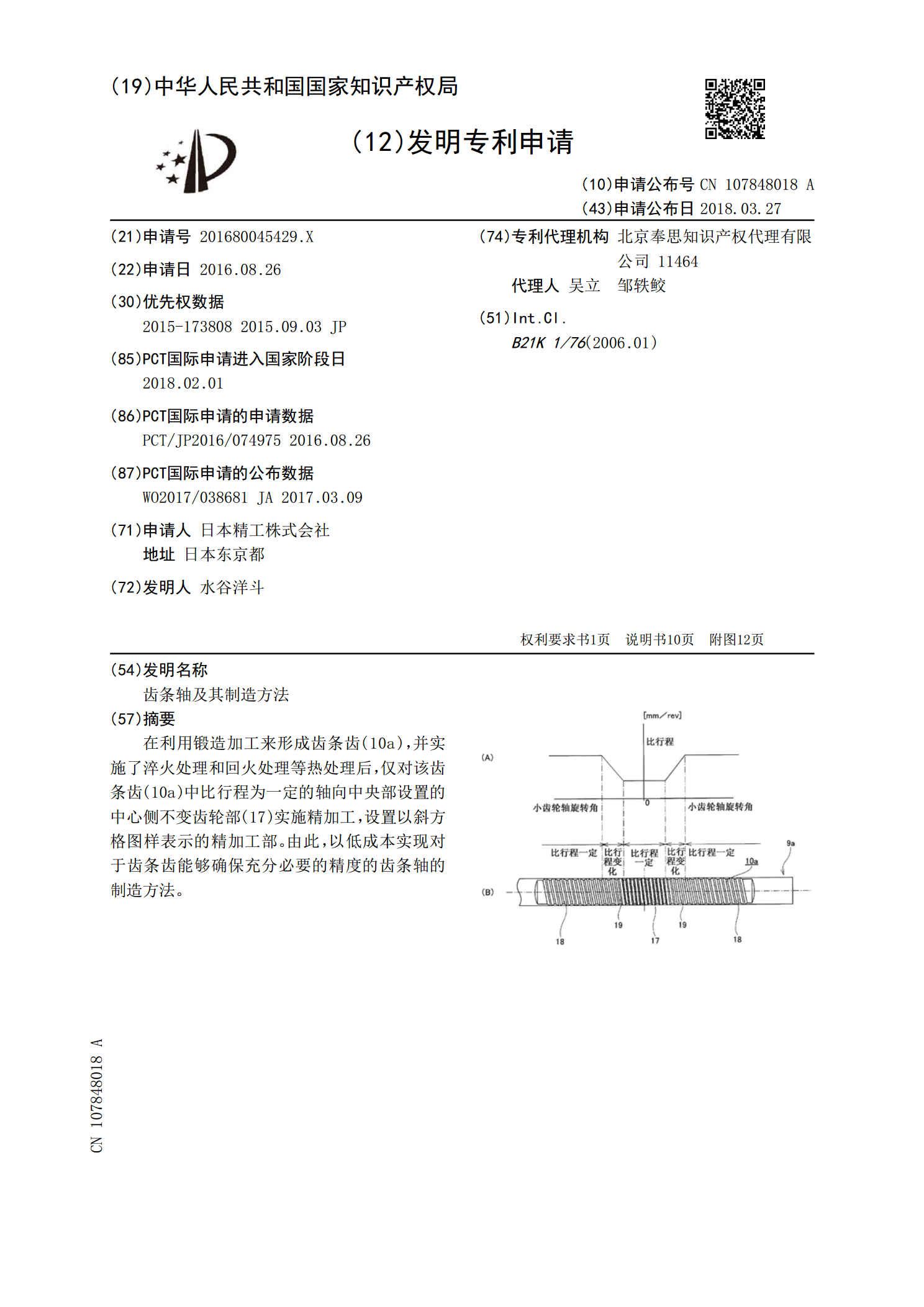

在利用锻造加工来形成齿条齿(10a),并实施了淬火处理和回火处理等热处理后,仅对该齿条齿(10a)中比行程为一定的轴向中央部设置的中心侧不变齿轮部(17)实施精加工,设置以斜方格图样表示的精加工部。由此,以低成本实现对于齿条齿能够确保充分必要的精度的齿条轴的制造方法。

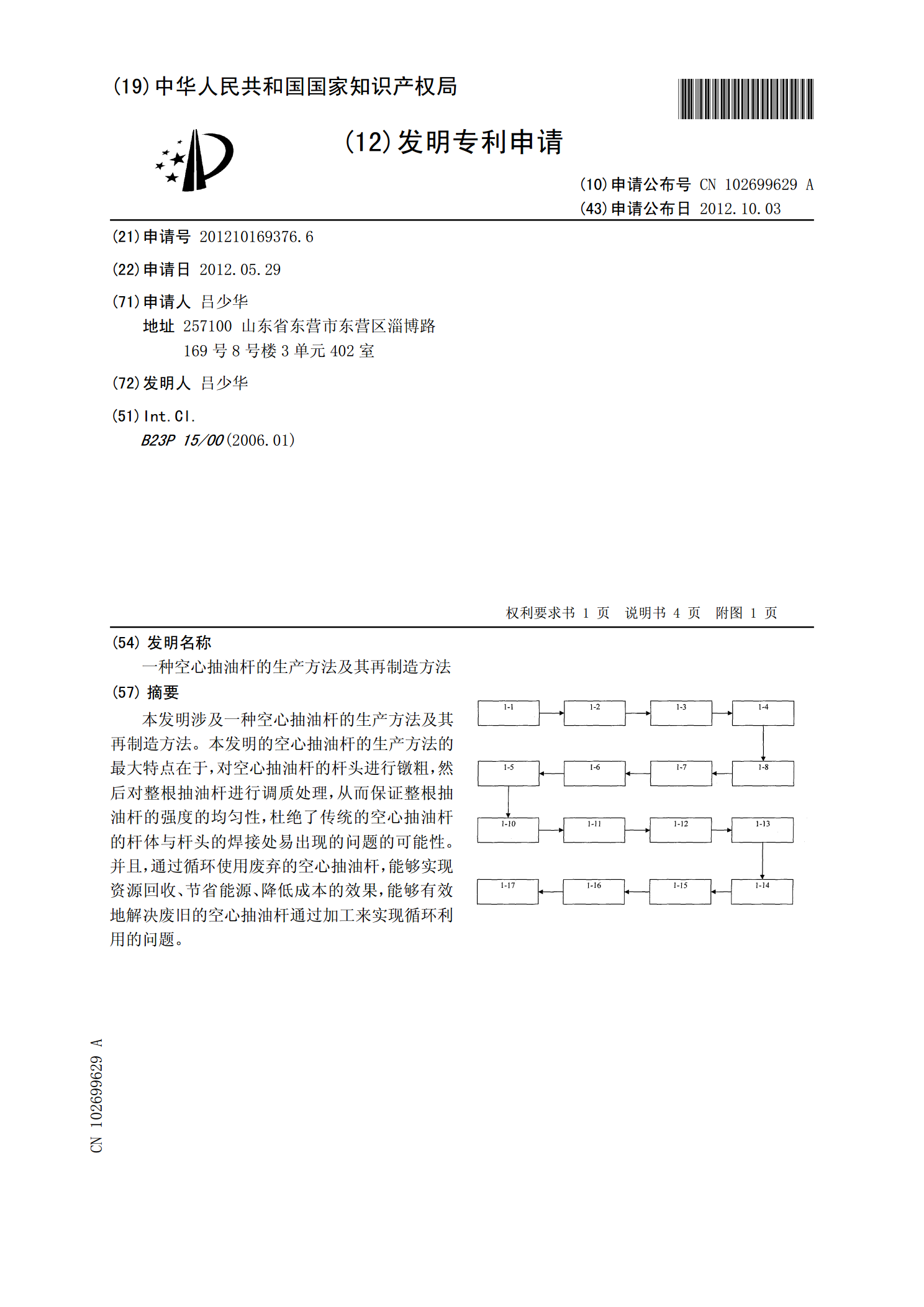

一种空心抽油杆的生产方法及其再制造方法.pdf

本发明涉及一种空心抽油杆的生产方法及其再制造方法。本发明的空心抽油杆的生产方法的最大特点在于,对空心抽油杆的杆头进行镦粗,然后对整根抽油杆进行调质处理,从而保证整根抽油杆的强度的均匀性,杜绝了传统的空心抽油杆的杆体与杆头的焊接处易出现的问题的可能性。并且,通过循环使用废弃的空心抽油杆,能够实现资源回收、节省能源、降低成本的效果,能够有效地解决废旧的空心抽油杆通过加工来实现循环利用的问题。