一种涡轮叶片热障涂层厚度优化设计方法.pdf

涵蓄****09

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种涡轮叶片热障涂层厚度优化设计方法.pdf

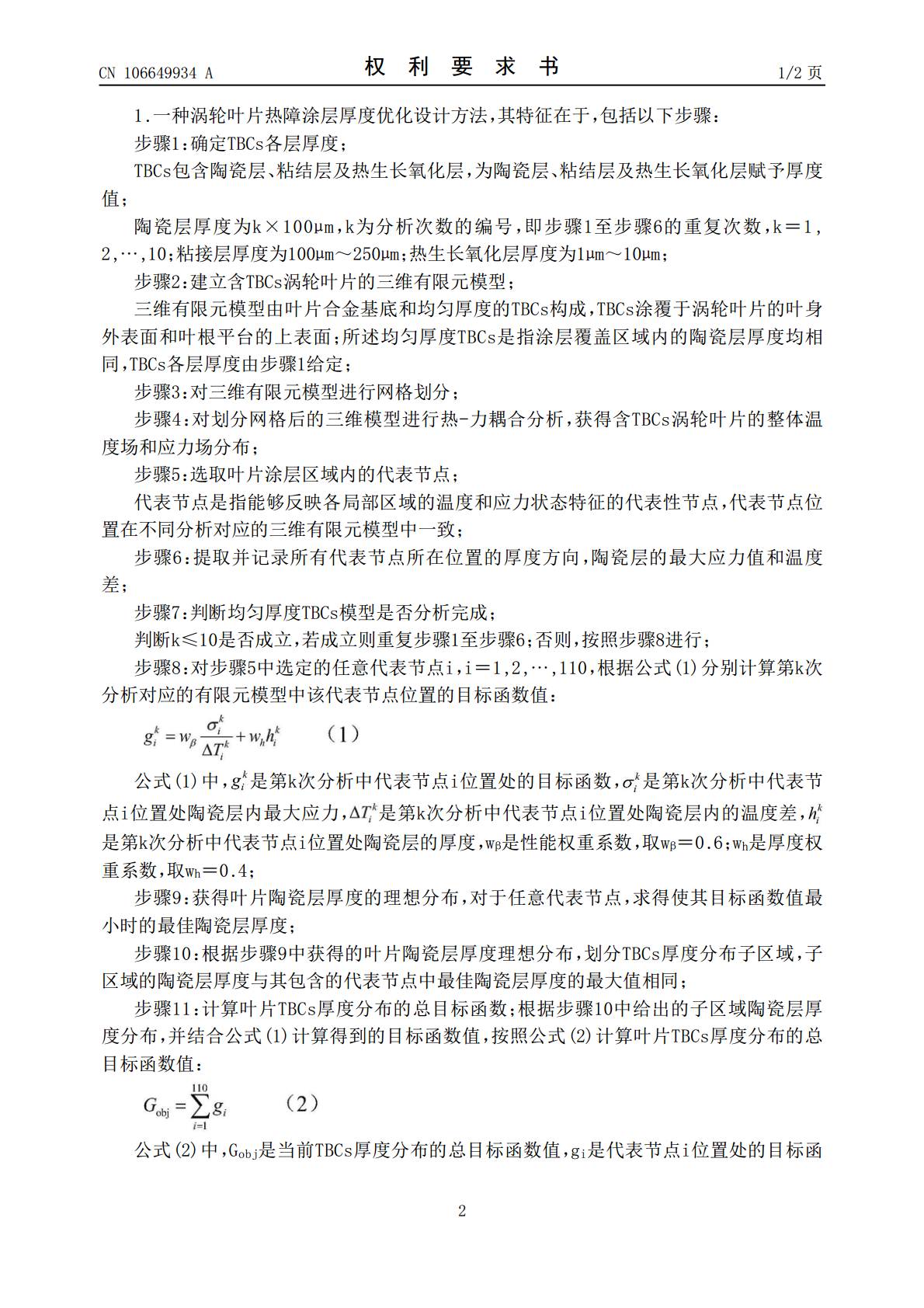

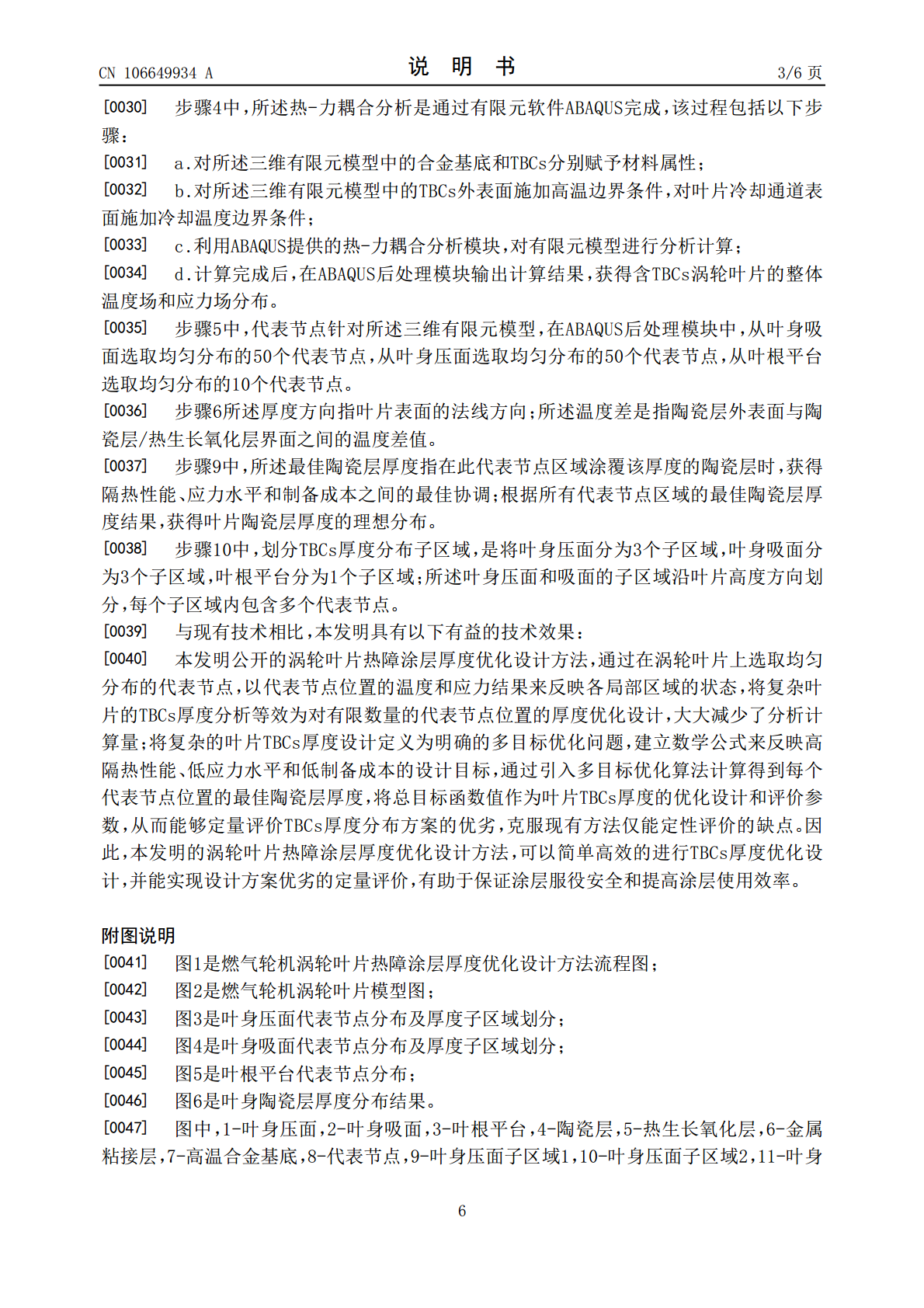

本发明公开了一种涡轮叶片热障涂层厚度优化设计方法,属于表面涂层防护技术领域,通过在涡轮叶片上选取均匀分布的代表节点,以代表节点位置的温度和应力结果来反映各局部区域的状态,将复杂叶片的TBCs厚度分析等效为对有限数量的代表节点位置的厚度优化设计,减少了分析计算量;建立数学公式来反映高隔热性能、低应力水平和低制备成本的设计目标,通过引入多目标优化算法计算得到每个代表节点位置的最佳陶瓷层厚度,将总目标函数值作为叶片TBCs厚度的优化设计和评价参数,从而能够定量评价TBCs厚度分布方案的优劣,克服现有方法仅能定性

涡轮叶片热障涂层厚度控制方法.pdf

本发明属于热喷涂技术,涉及对涡轮叶片表面热障涂层喷涂方法的改进。厚度控制的步骤如下:计算叶片表面需要喷涂热障涂层部分的面积;测量所喷涂热障涂层底层涂层的密度ρ1和面层涂层的密度ρ2;计算叶片上所喷涂的热障涂层底层涂层的重量和面层涂层的重量;喷涂热障涂层的底层涂层;喷涂热障涂层的面层涂层。本发明能够准确控制涡轮叶片表面热障涂层的厚度,解决了障涂层厚度控制的难题,提高了热障涂层的喷涂精度和叶片的一次交付合格率。

一种涡轮冷却叶片热障涂层设计方法.pdf

本申请属于涡轮冷却叶片领域,特别涉及一种涡轮冷却叶片热障涂层设计方法。本申请的涡轮冷却叶片热障涂层设计方法,通过计算确定叶片隔热需求,选取热障涂层厚度初始值,然后对不同区域涂层隔热效果进行计算,反复迭代计算涂层厚度与隔热效果,直至热障涂层厚度与不同区域冷却需求相互匹配,保证热障涂层隔热效果满足设计目标,并在此基础上对涂层表面光顺处理。本申请的涡轮冷却叶片热障涂层设计方法,从叶片对隔热效果的需求出发,适应叶片外型结构,能够实现全叶身变厚度热障涂层设计,满足叶片不同区域冷却需求,保证热障涂层达到设定的冷却效果

涡轮叶片热障涂层应力的预测方法.pdf

本发明公开了航空发动机隔热防护涂层系统可靠性预测技术领域中的一种涡轮叶片热障涂层应力的预测方法。包括对生成的一个热循环分析步的inp文件进行处理,去掉所述一个热循环分析步的inp文件中的分隔符;修改设定次数的热循环分析步的注释名和名称;生成设定的循环所需要的幅值曲线数据;将设定的幅值曲线数据覆盖一个热循环分析步的inp文件中相应的数据;修改相关参数和inp文件名并保存;把修改后的inp文件提交分析,获得涡轮叶片热障涂层系统内应力场的分布;经过对应力场的对比分析,预测出涡轮叶片热障涂层系统危险区域。本发明解

一种涡轮工作叶片热障涂层制备方法.pdf

本发明属于航空发动机涡轮叶片防护涂层技术,特别是涉及一种涡轮工作叶片热障涂层制备方法。采用具有单个弧源、弧源在真空电弧镀设备的炉体中心的真空电弧镀工艺制备MCrAlY底层。YSZ陶瓷面层采用EB‑PVD工艺制备,通过高温合金丝穿过叶片端部两个冷却通道将叶冠保护夹具盒固定。通过夹具利用叶片的自重实现叶片的自转从而保证叶片涂层厚度的均匀性。将一个叶片固定作为工艺件,其内腔内插入三个热电偶实时测量叶片3个不同位置的温度,为了检测叶片涂层厚度和涂层结合强度,在叶片工艺件表面固定三个随炉弯曲试样。该方法应用于低压涡