一种激光螺旋铣复合制孔方法.pdf

猫巷****晓容

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种激光螺旋铣复合制孔方法.pdf

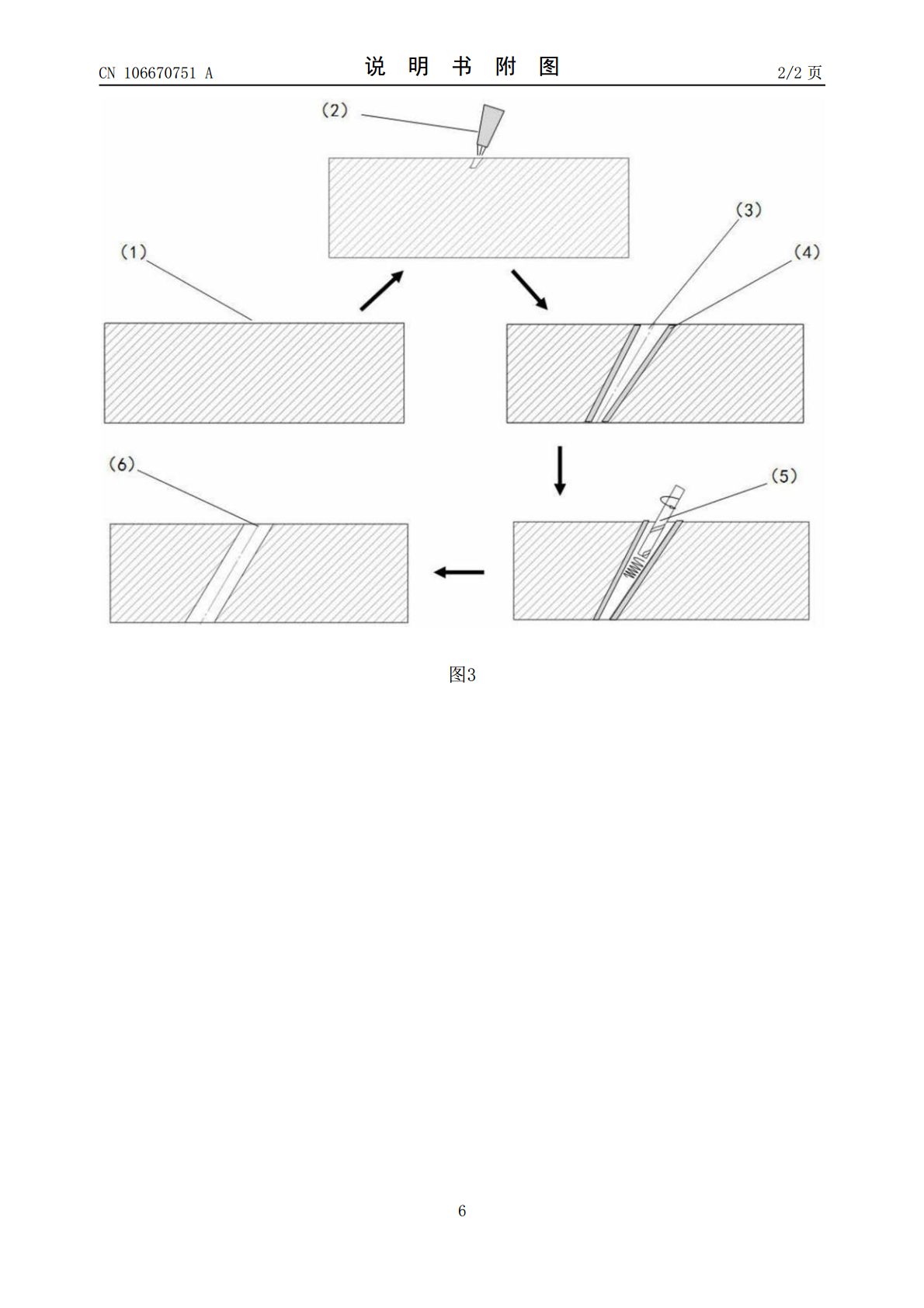

一种激光螺旋铣复合制孔方法。其包括将待加工航空发动机叶片夹持定位;对航空发动机叶片进行激光打孔;用铣刀对激光加工过的孔进行螺旋铣削等步骤。本发明的优点和积极效果是:通过激光打孔可以有效地避免涡轮叶片薄壁处的变形,且激光加工的无接触加工特点也避免了直接机械螺旋铣孔刀具磨损过快的问题,同时能够快速高效地完成高密度冷却孔的预制。另外通过螺旋铣对预制孔的再加工,可以去除激光打孔所产生的氧化层,重熔层,热影响区,消除预制孔的锥度,提高气膜冷却孔的表面完整性。最终能够实现激光制孔和螺旋铣孔的最佳复合,方法简单有效,易

一种激光螺旋铣磨制孔复合装置及制孔方法.pdf

一种激光螺旋铣磨制孔复合装置及制孔方法,制孔复合装置包括分别安装在调整轴两个偏心孔内的激光发生器和高速电主轴;调整轴通过设置在其两端的滚针轴承和角接触轴承支撑安装在公转主轴的偏心孔内;公转主轴安装在主轴套筒内,并通过带轮连接公转电机,主轴套筒带动整个主轴系统在进给滑套内完成轴向进给,进给滑套安装在进给基座中;调整轴与公转主轴端部设置有电磁抱闸以及力矩电机。电磁抱闸先将调整轴和公转主轴锁死,公转电机通过带轮驱动公转主轴公转,高速电主轴带动磨头高速旋转对孔壁进行磨削加工,进给电机通过丝杠驱动主轴套筒轴向进给,

一种激光螺旋铣磨制孔复合装置.pdf

本发明公开了一种激光螺旋铣磨制孔复合装置,包括进给基座、进给滑套、主轴套筒、公转主轴、滚针轴承、激光发生器、高速电主轴、可拆卸刀柄、磨头、调整轴、主轴轴承、主轴轴承外套筒、主轴轴承内套筒、润滑油嘴、公转电机、公转电机调整套筒、涨紧轮、公转小带轮、调整轴支撑轴承、公转小带轮、电磁抱闸、力矩电机、角度编码器、导电滑环、滑环固定套、编码器读数头、进给带轮预紧轮、进给电机带轮、进给丝杠带轮、导向杆固定盖、直线轴承、导向杆、进给电机、减速机、丝杠螺母、进给带轮涨紧轮。本激光螺旋铣磨制孔复合装置能够有效弥补现有复合材

一种螺旋铣孔装置和方法.pdf

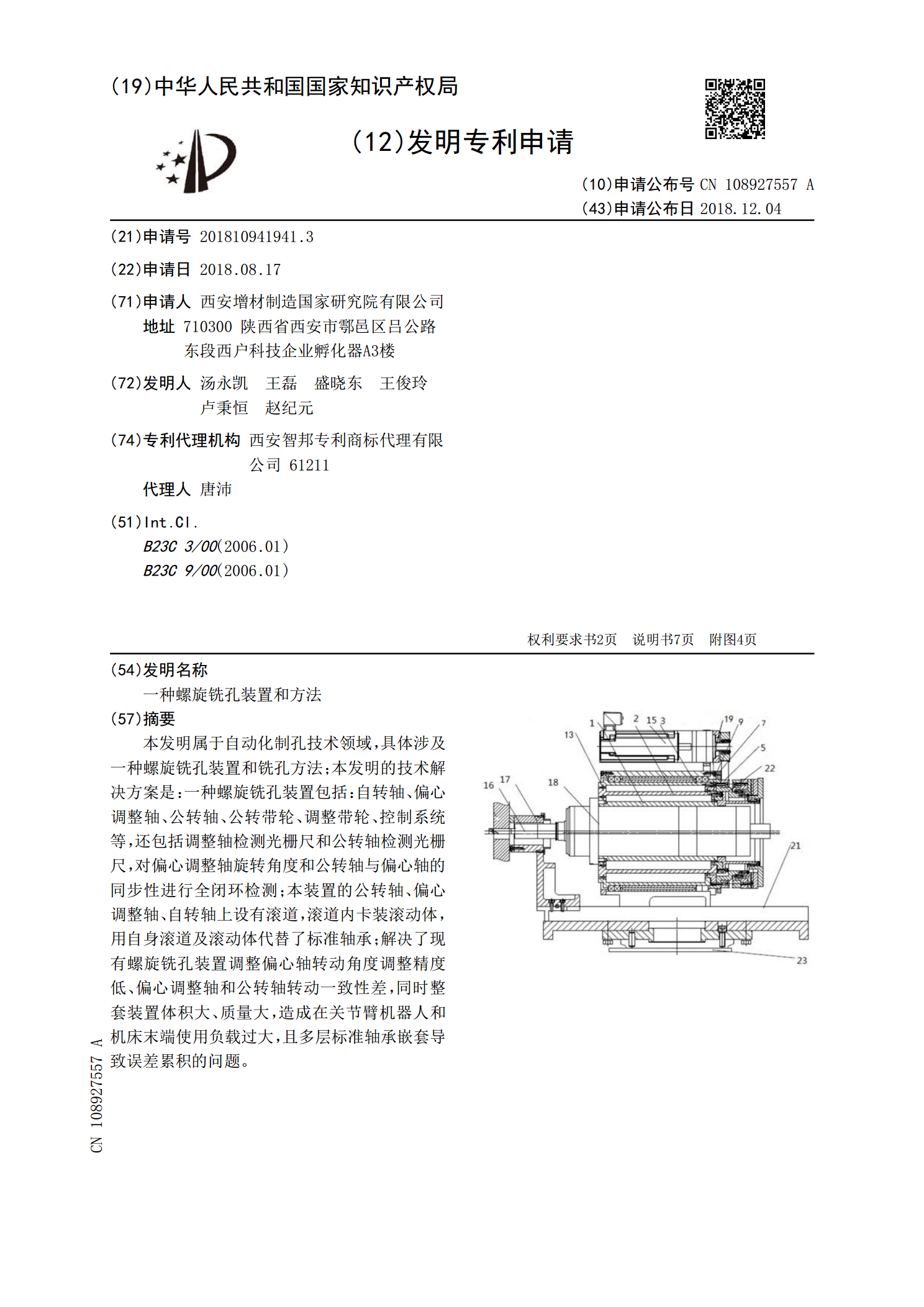

本发明属于自动化制孔技术领域,具体涉及一种螺旋铣孔装置和铣孔方法;本发明的技术解决方案是:一种螺旋铣孔装置包括:自转轴、偏心调整轴、公转轴、公转带轮、调整带轮、控制系统等,还包括调整轴检测光栅尺和公转轴检测光栅尺,对偏心调整轴旋转角度和公转轴与偏心轴的同步性进行全闭环检测;本装置的公转轴、偏心调整轴、自转轴上设有滚道,滚道内卡装滚动体,用自身滚道及滚动体代替了标准轴承;解决了现有螺旋铣孔装置调整偏心轴转动角度调整精度低、偏心调整轴和公转轴转动一致性差,同时整套装置体积大、质量大,造成在关节臂机器人和机床末

一种自主移动式螺旋铣制孔系统.pdf

本发明提供了一种自主移动式螺旋铣制孔系统,包括由爬行机构和双摆平台构成的自主移动机构;其中,爬行机构包括上支撑板、下支撑板、轴承、旋转轴、矩形旋转板、第一滑轨、第一滑块、第一驱动装置以及三根外围电动伸缩杆;双摆平台包括第一摆动壳体、第二摆动壳体、第一齿轮轴、第三驱动装置、第二齿轮轴以及第四驱动装置。该自主移动式螺旋铣制孔系统采用在爬行机构的上支撑板与下支撑板之间设置旋转轴和第一丝杆副,实现了爬行机构的任意转向和平移运动,还可通过双摆平台来确保孔加工的位置精度。