用于聚晶金刚石刀具的电火花砂轮复合刃磨装置及方法.pdf

一吃****仪凡

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

用于聚晶金刚石刀具的电火花砂轮复合刃磨装置及方法.pdf

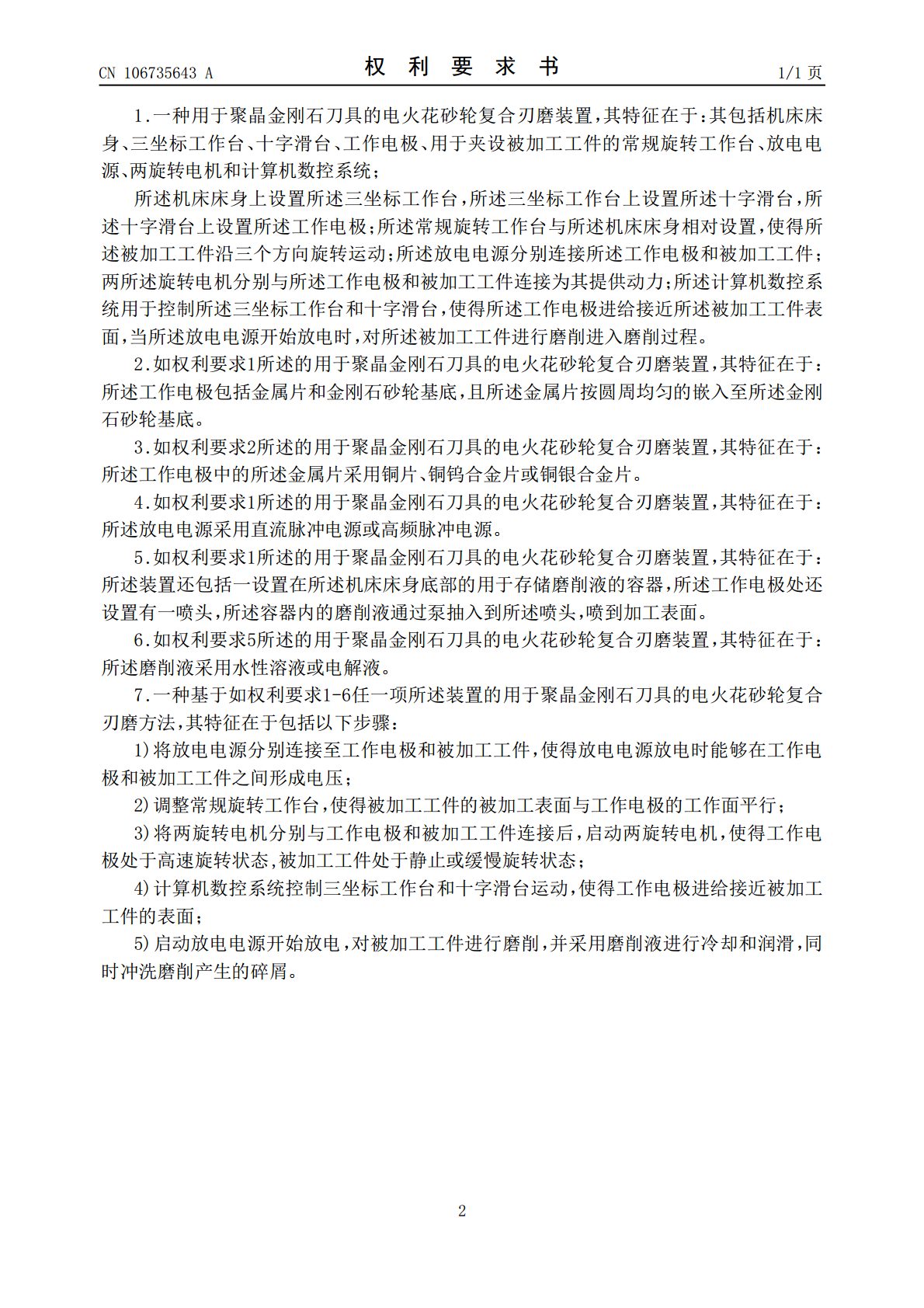

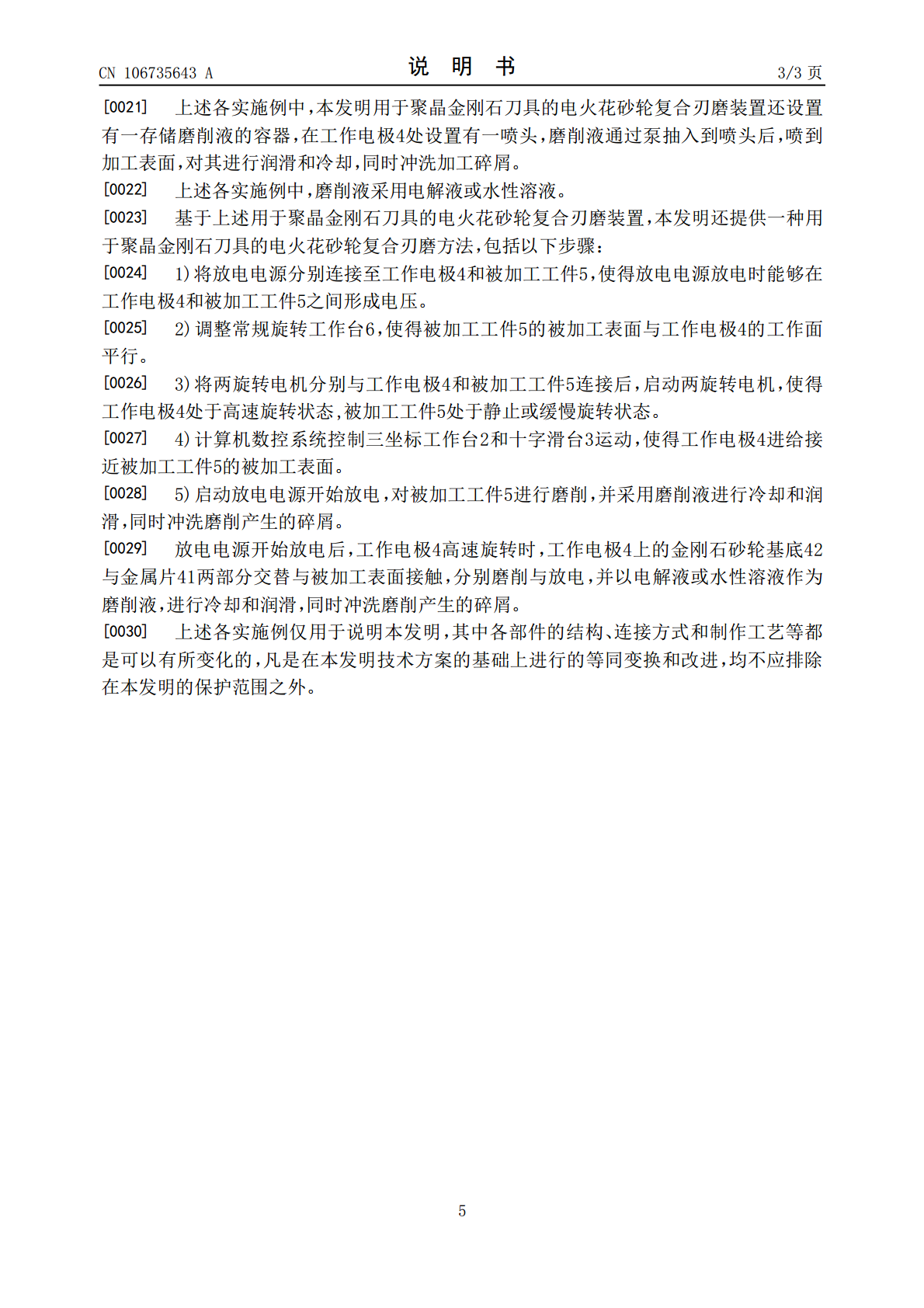

本发明涉及一种用于聚晶金刚石刀具的电火花砂轮复合刃磨装置及方法,包括以下步骤:1)将放电电源分别连接至工作电极和被加工工件,使得放电电源放电时在工作电极和被加工工件之间形成电压;2)调整被加工工件的被加工表面与工作电极的工作面平行;3)启动两旋转电机,使得工作电极处于高速旋转状态,被加工工件处于静止或缓慢旋转状态;4)计算机数控系统控制三坐标工作台和十字滑台运动,使得工作电极进给接近被加工工件的表面;5)启动放电电源开始放电,对被加工工件进行磨削,并采用磨削液进行冷却和润滑,同时冲洗磨削产生的碎屑。本发明

聚晶金刚石刀具专用砂轮的制造方法.pdf

本发明公开了聚晶金刚石刀具专用砂轮的制造方法,包括以下步骤:1)配制结合剂;2)制得成型料;3)模具内投入成型料;4)加入加热;5)装窑;6)烧成:7)出窑;8)粗加工,用树脂胶把砂轮与基体结合;9)精加工。本发明公开了聚晶金刚石刀具专用砂轮的制造方法对原有配方、工艺进行改进,在保证砂轮组织松散的状态下提高砂轮的形状保持性,进而提高金刚石刀具的加工效率和产品质量。

聚晶金刚石刀具刃磨工艺.doc

聚晶金刚石刀具刃磨工艺:刀具刃磨更难聚晶金刚石(PCD)是将粒度为微米级的金刚石微粉与少量金属粉末(如CO)混合后在高温(1400℃)、高压(6000MPa)下烧结而成的聚晶体。与其它刀具材料相比,聚晶金刚石具有如下性能特点:①极高的硬度和耐磨性;②高导热性和低热膨胀系数,切削时散热快,切削温度低,热变形小;③摩擦系数小,可降低加工表面粗糙度。但由于聚晶金刚石与铁族元素有很强亲和力,因此不适合加工黑色金属及其合金。已实现商品化供货的PCD复合片是将0.5~0.7mm厚的PCD层烧结在硬质合金基体上制备而成

一种刃磨单晶金刚石刀具的砂轮制作方法.pdf

本发明一种刃磨单晶金刚石刀具的砂轮制作方法属于粉末冶金技术领域,特别涉及到一种刃磨单晶金刚石刀具的砂轮制作方法。砂轮制作方法是选择Mo,W,Cr三种粉末作为砂轮原料,采用高能球磨机球磨和等离子烧结制成钨基合金砂轮盘。具体制作步骤为先确定砂轮的成分配比,再通过机械合金化方法制备合金粉末,利用放电等离子烧结制作合金砂轮盘,对合金砂轮盘进行修整。本发明结合高速摩擦抛光技术对砂轮盘材料的性能要求,发明的钨基合金砂轮盘高温强度高,抗氧化性好,耐磨损。在获得较高的磨削率的同时,又降低了砂轮磨损量,并且保证刀具的刃口质

聚晶金刚石刀具的加工方法及聚晶金刚石刀具.pdf

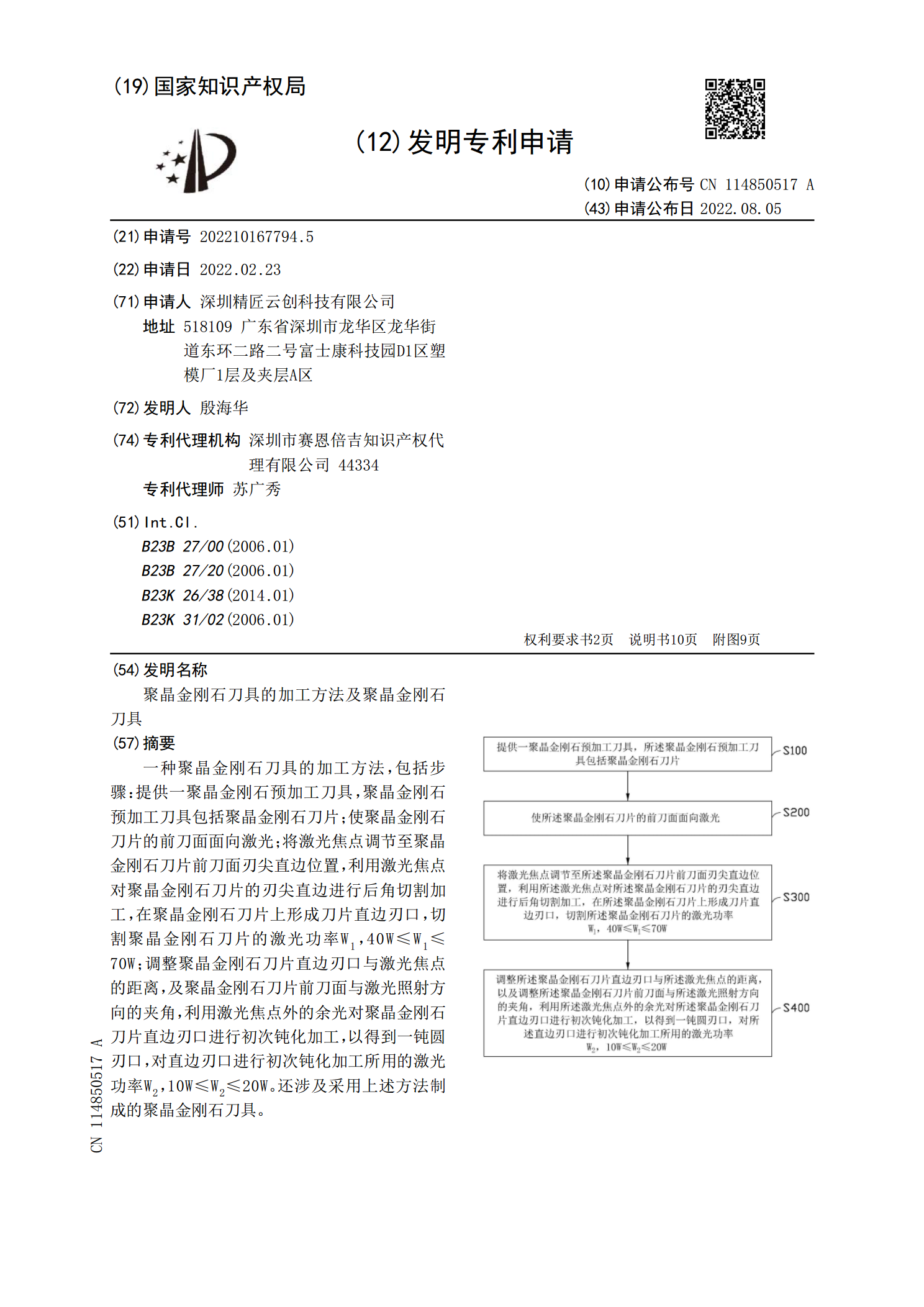

一种聚晶金刚石刀具的加工方法,包括步骤:提供一聚晶金刚石预加工刀具,聚晶金刚石预加工刀具包括聚晶金刚石刀片;使聚晶金刚石刀片的前刀面面向激光;将激光焦点调节至聚晶金刚石刀片前刀面刃尖直边位置,利用激光焦点对聚晶金刚石刀片的刃尖直边进行后角切割加工,在聚晶金刚石刀片上形成刀片直边刃口,切割聚晶金刚石刀片的激光功率W<base:Sub>1</base:Sub>,40W≤W<base:Sub>1</base:Sub>≤70W;调整聚晶金刚石刀片直边刃口与激光焦点的距离,及聚晶金刚石刀片前刀面与激光照射方向的夹角