活塞柱上料机构的活塞柱上料装置.pdf

猫巷****觅蓉

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

活塞柱上料机构的活塞柱上料装置.pdf

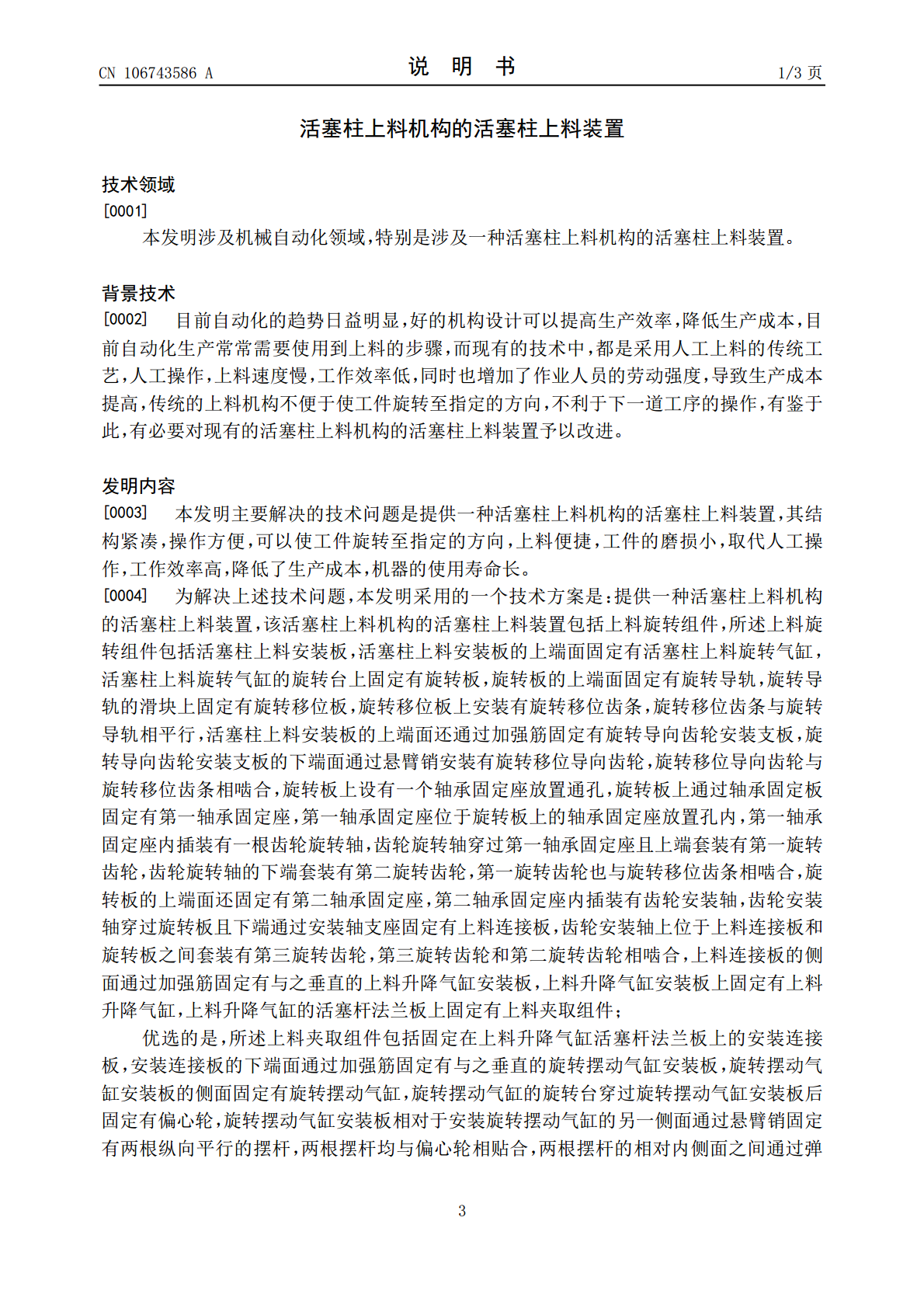

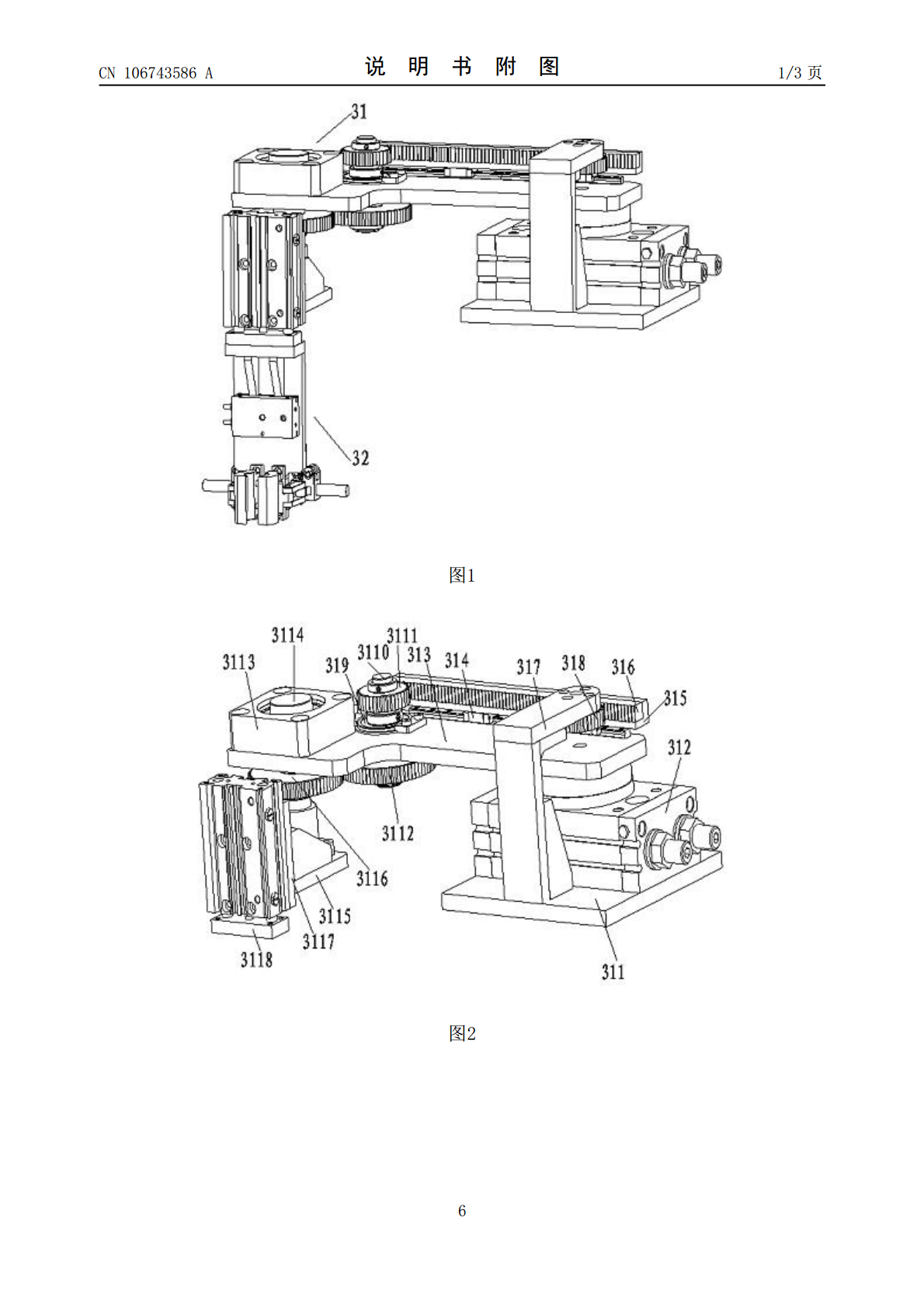

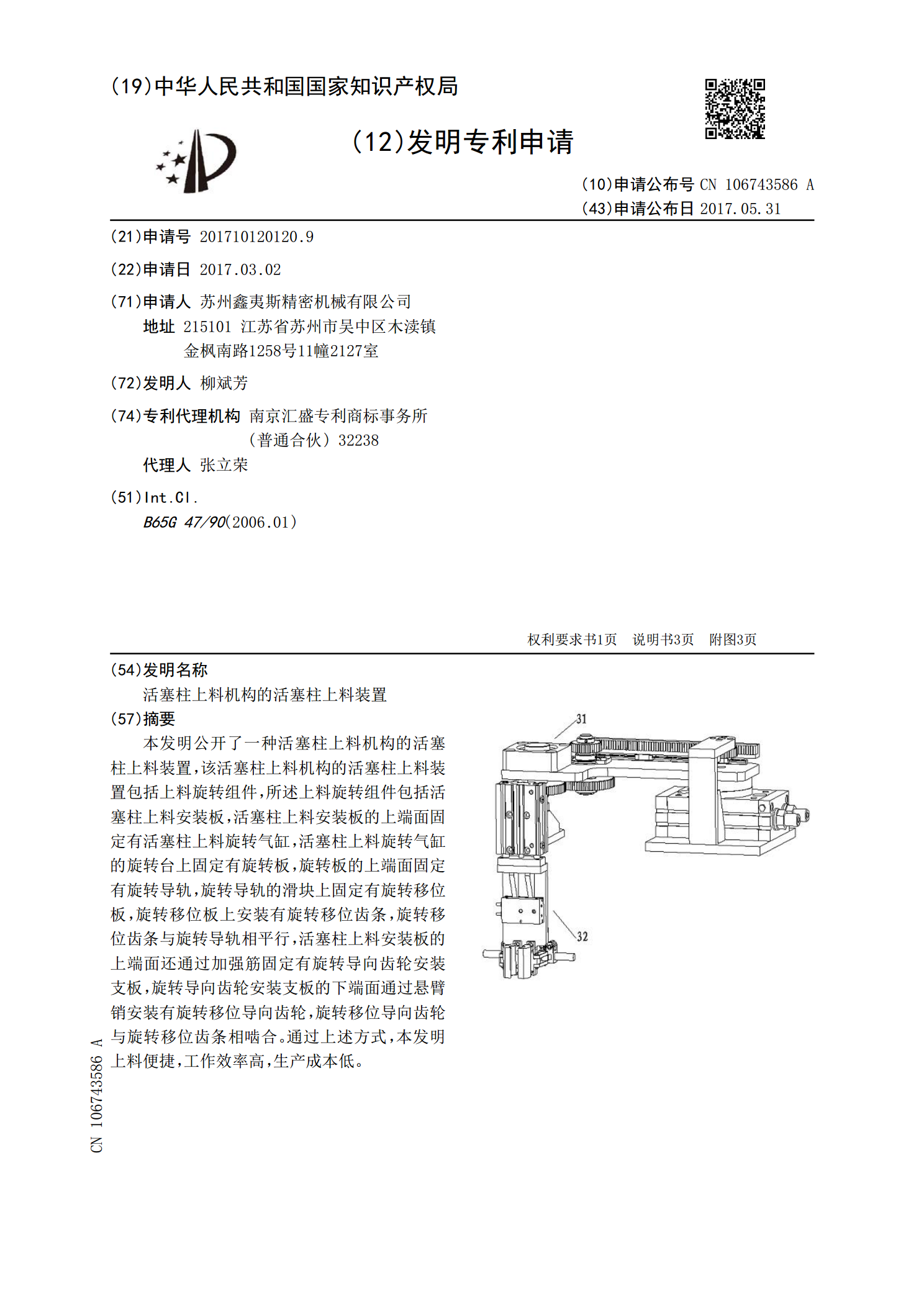

本发明公开了一种活塞柱上料机构的活塞柱上料装置,该活塞柱上料机构的活塞柱上料装置包括上料旋转组件,所述上料旋转组件包括活塞柱上料安装板,活塞柱上料安装板的上端面固定有活塞柱上料旋转气缸,活塞柱上料旋转气缸的旋转台上固定有旋转板,旋转板的上端面固定有旋转导轨,旋转导轨的滑块上固定有旋转移位板,旋转移位板上安装有旋转移位齿条,旋转移位齿条与旋转导轨相平行,活塞柱上料安装板的上端面还通过加强筋固定有旋转导向齿轮安装支板,旋转导向齿轮安装支板的下端面通过悬臂销安装有旋转移位导向齿轮,旋转移位导向齿轮与旋转移位齿条

活塞柱上料机构的上料旋转组件.pdf

本发明公开了一种活塞柱上料机构的上料旋转组件,该活塞柱上料机构的上料旋转组件包括活塞柱上料安装板,活塞柱上料安装板的上端面固定有活塞柱上料旋转气缸,活塞柱上料旋转气缸的旋转台上固定有旋转板,旋转板的上端面固定有旋转导轨,旋转导轨的滑块上固定有旋转移位板,旋转移位板上安装有旋转移位齿条,旋转移位齿条与旋转导轨相平行,活塞柱上料安装板的上端面还通过加强筋固定有旋转导向齿轮安装支板,旋转导向齿轮安装支板的下端面通过悬臂销安装有旋转移位导向齿轮,旋转移位导向齿轮与旋转移位齿条相啮合。通过上述方式,本发明可以使工件

活塞柱上料机构的上料夹取组件.pdf

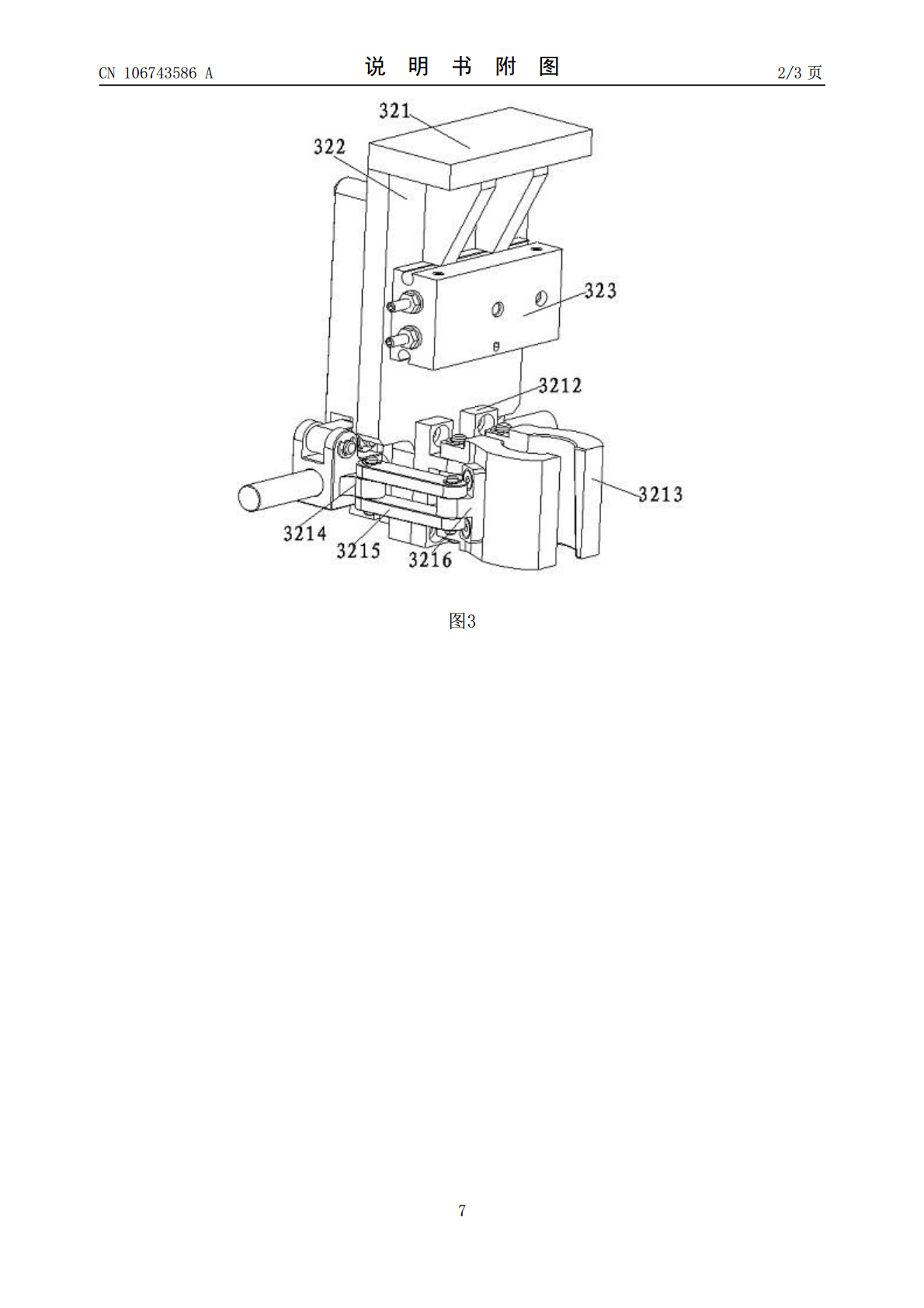

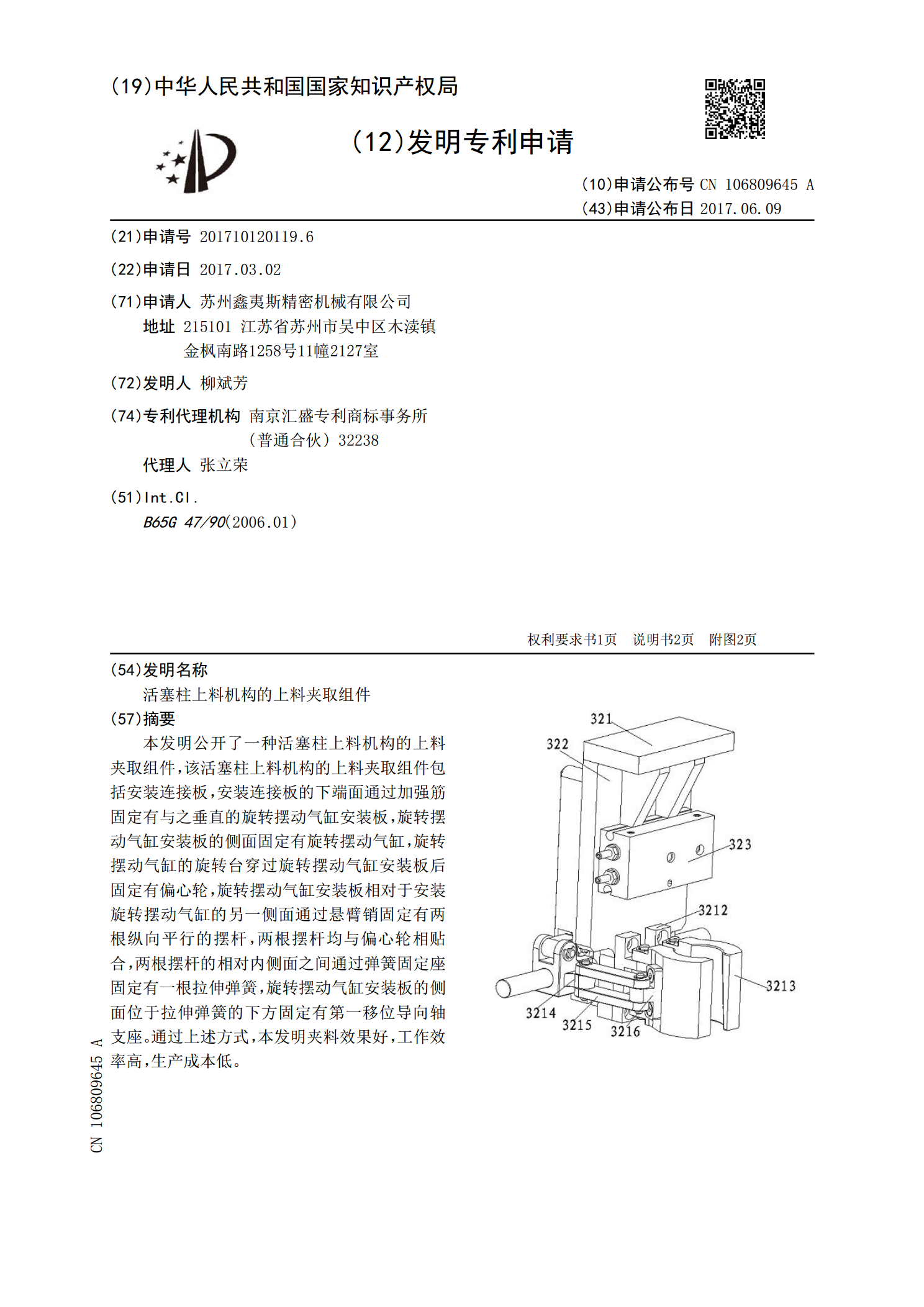

本发明公开了一种活塞柱上料机构的上料夹取组件,该活塞柱上料机构的上料夹取组件包括安装连接板,安装连接板的下端面通过加强筋固定有与之垂直的旋转摆动气缸安装板,旋转摆动气缸安装板的侧面固定有旋转摆动气缸,旋转摆动气缸的旋转台穿过旋转摆动气缸安装板后固定有偏心轮,旋转摆动气缸安装板相对于安装旋转摆动气缸的另一侧面通过悬臂销固定有两根纵向平行的摆杆,两根摆杆均与偏心轮相贴合,两根摆杆的相对内侧面之间通过弹簧固定座固定有一根拉伸弹簧,旋转摆动气缸安装板的侧面位于拉伸弹簧的下方固定有第一移位导向轴支座。通过上述方式,

活塞柱上料机构的旋转单元.pdf

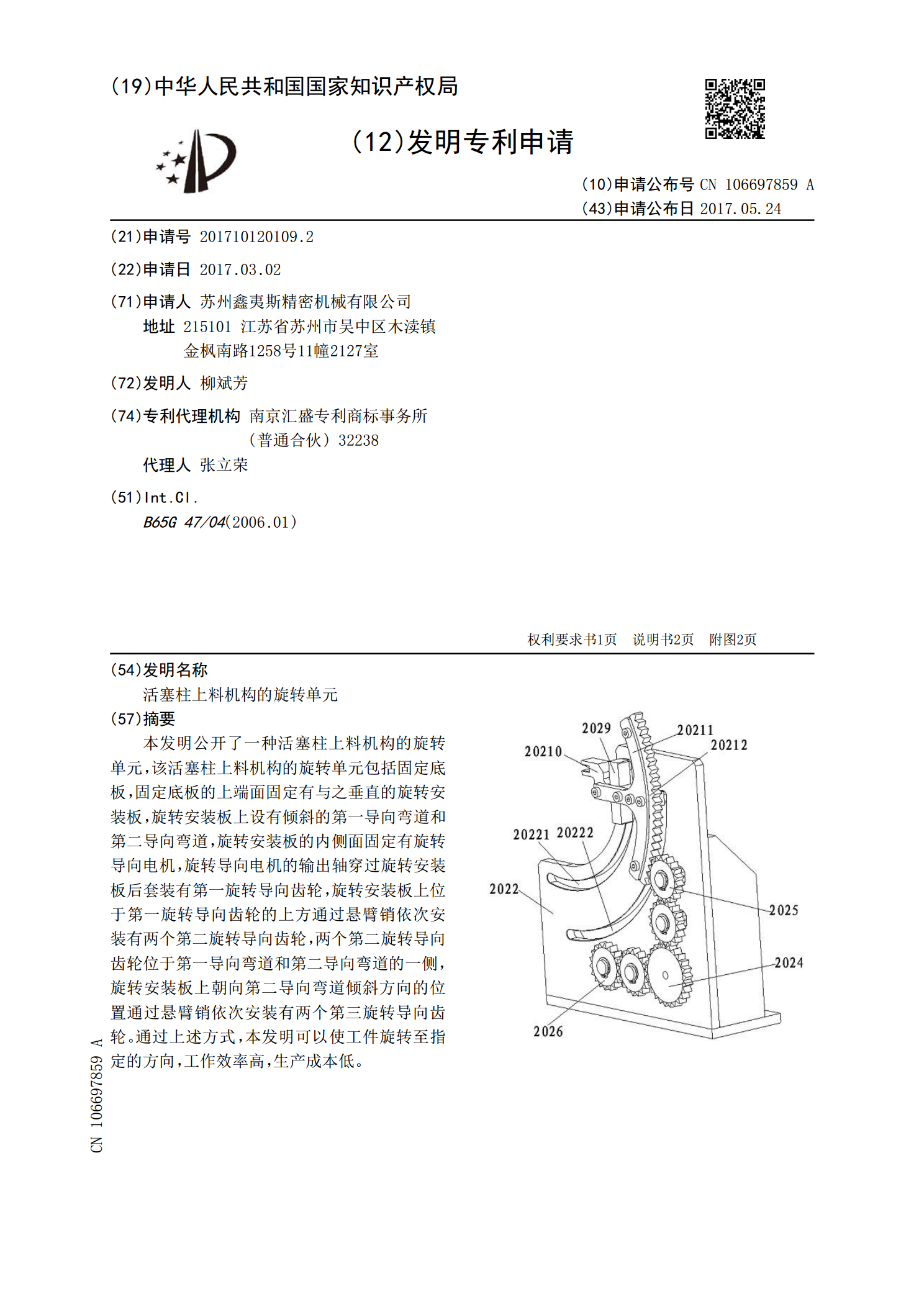

本发明公开了一种活塞柱上料机构的旋转单元,该活塞柱上料机构的旋转单元包括固定底板,固定底板的上端面固定有与之垂直的旋转安装板,旋转安装板上设有倾斜的第一导向弯道和第二导向弯道,旋转安装板的内侧面固定有旋转导向电机,旋转导向电机的输出轴穿过旋转安装板后套装有第一旋转导向齿轮,旋转安装板上位于第一旋转导向齿轮的上方通过悬臂销依次安装有两个第二旋转导向齿轮,两个第二旋转导向齿轮位于第一导向弯道和第二导向弯道的一侧,旋转安装板上朝向第二导向弯道倾斜方向的位置通过悬臂销依次安装有两个第三旋转导向齿轮。通过上述方式,

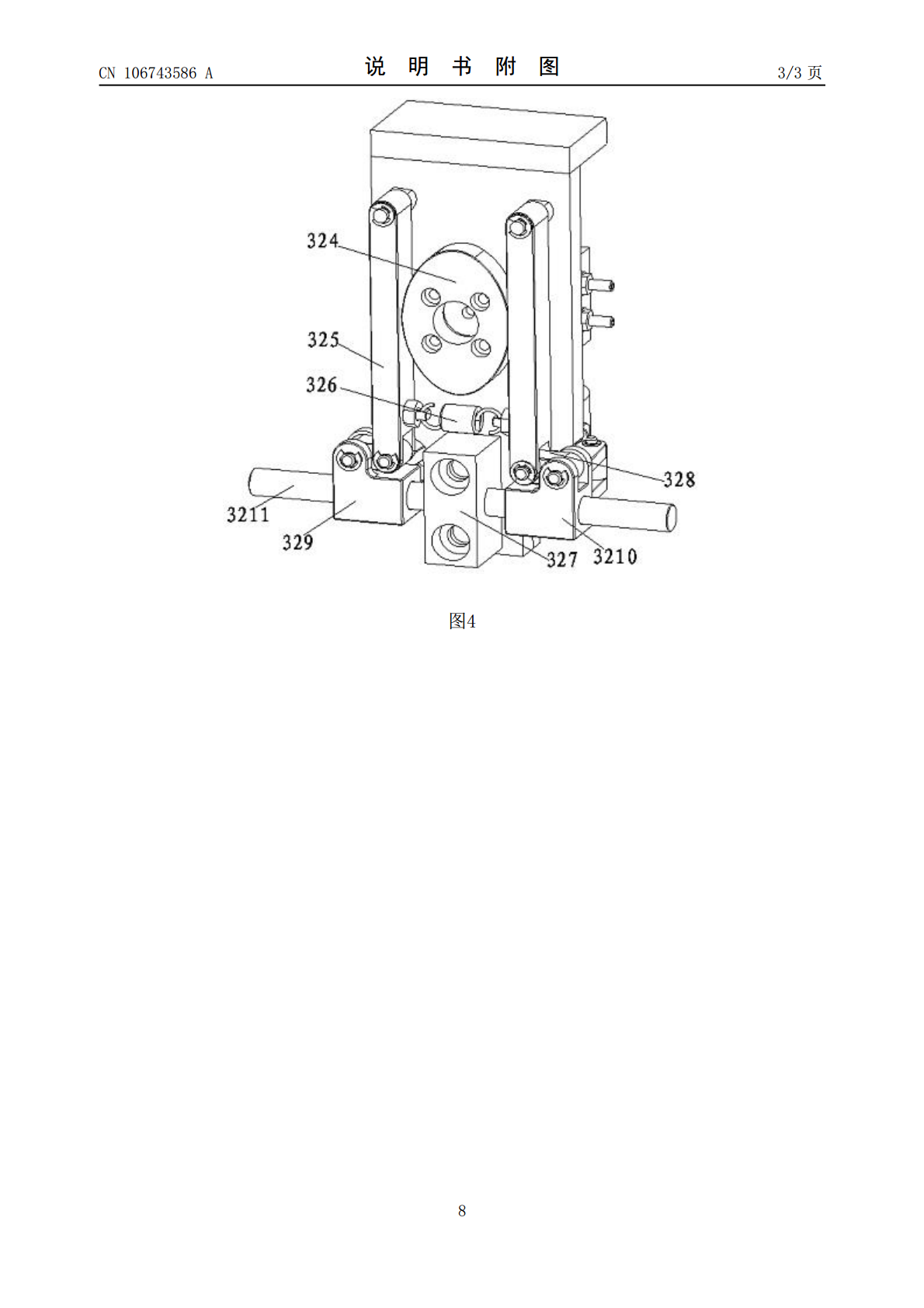

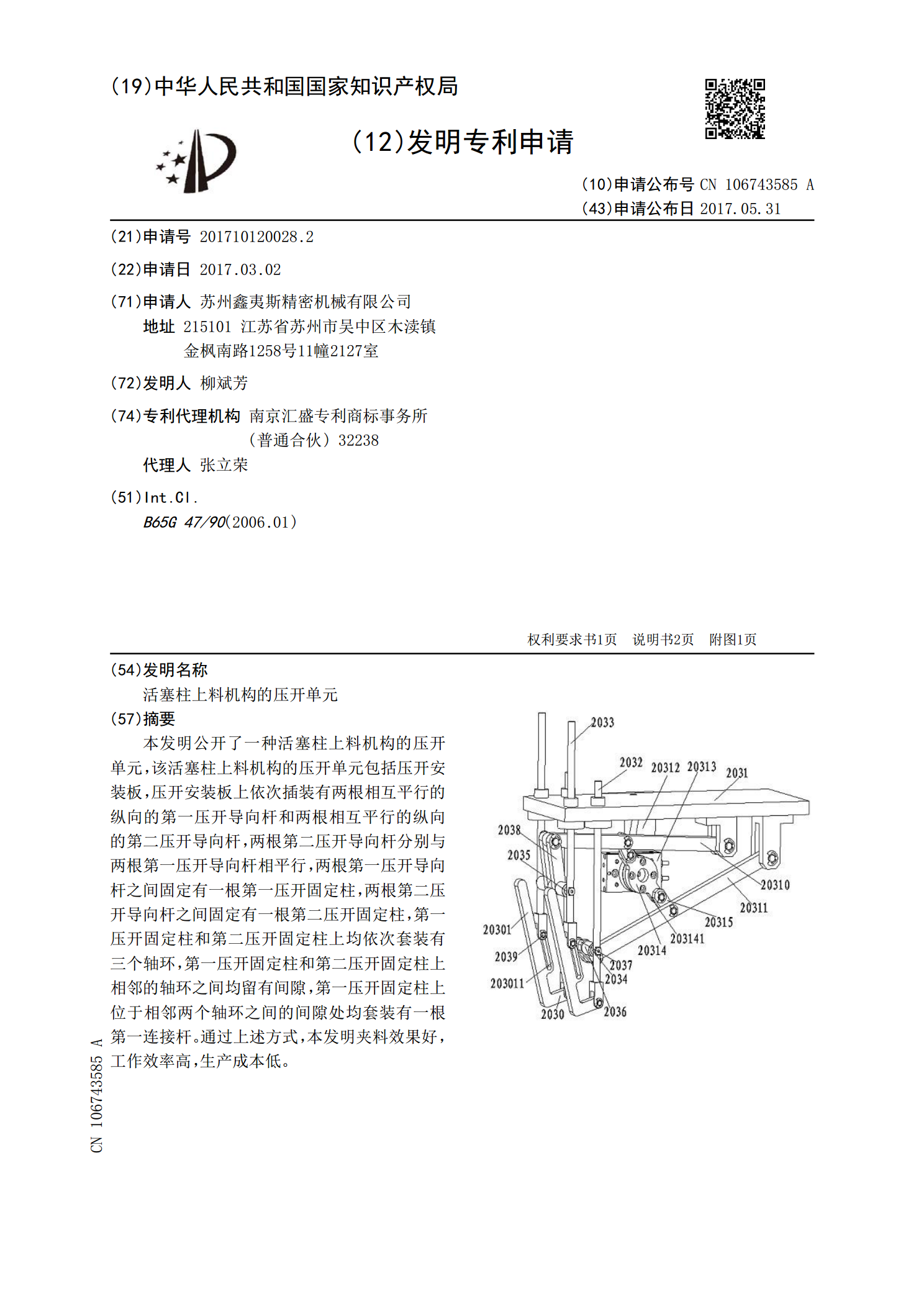

活塞柱上料机构的压开单元.pdf

本发明公开了一种活塞柱上料机构的压开单元,该活塞柱上料机构的压开单元包括压开安装板,压开安装板上依次插装有两根相互平行的纵向的第一压开导向杆和两根相互平行的纵向的第二压开导向杆,两根第二压开导向杆分别与两根第一压开导向杆相平行,两根第一压开导向杆之间固定有一根第一压开固定柱,两根第二压开导向杆之间固定有一根第二压开固定柱,第一压开固定柱和第二压开固定柱上均依次套装有三个轴环,第一压开固定柱和第二压开固定柱上相邻的轴环之间均留有间隙,第一压开固定柱上位于相邻两个轴环之间的间隙处均套装有一根第一连接杆。通过上