一种闭式叶轮的精加工刀具轨迹规划方法.pdf

Ma****57

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种闭式叶轮的精加工刀具轨迹规划方法.pdf

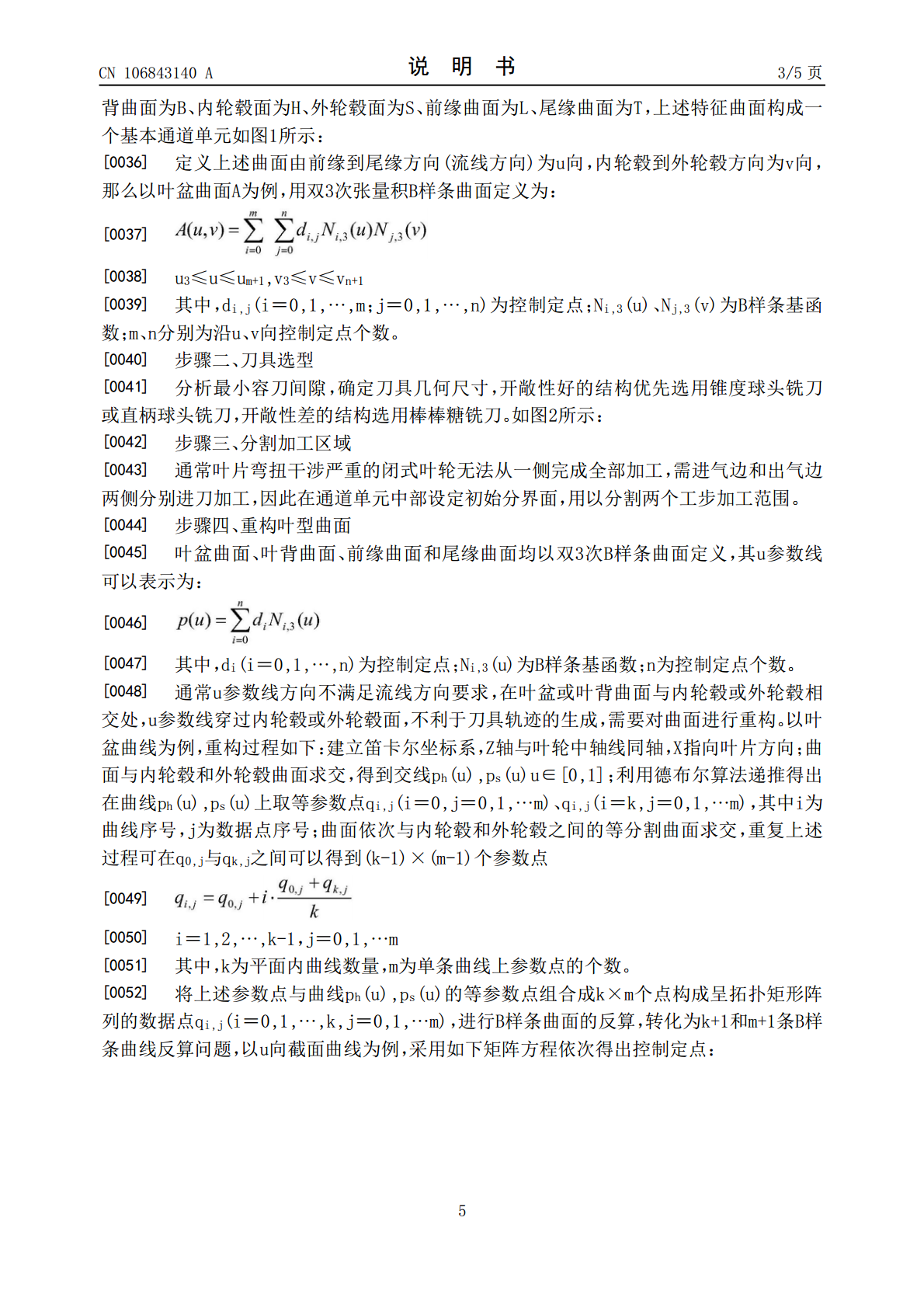

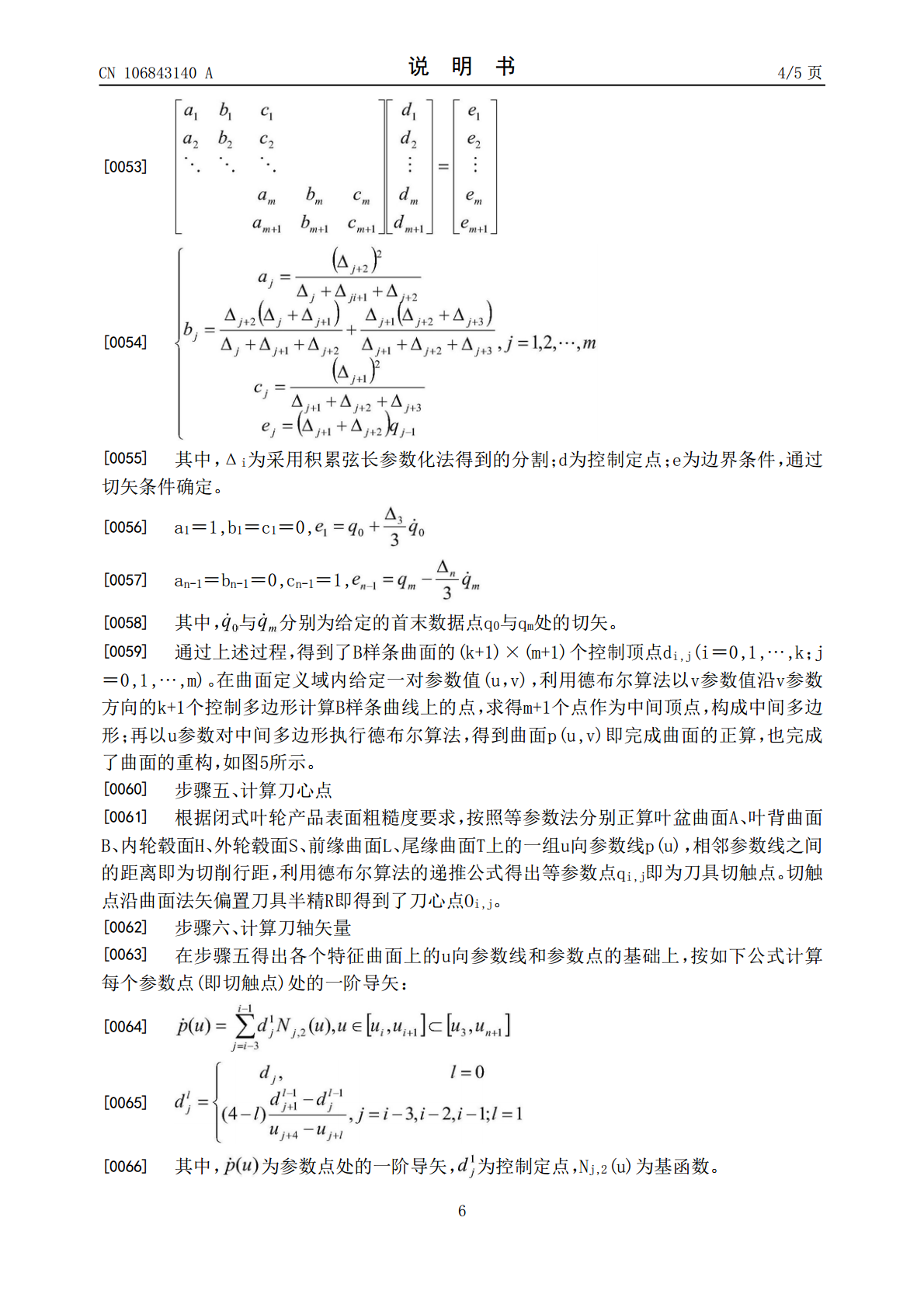

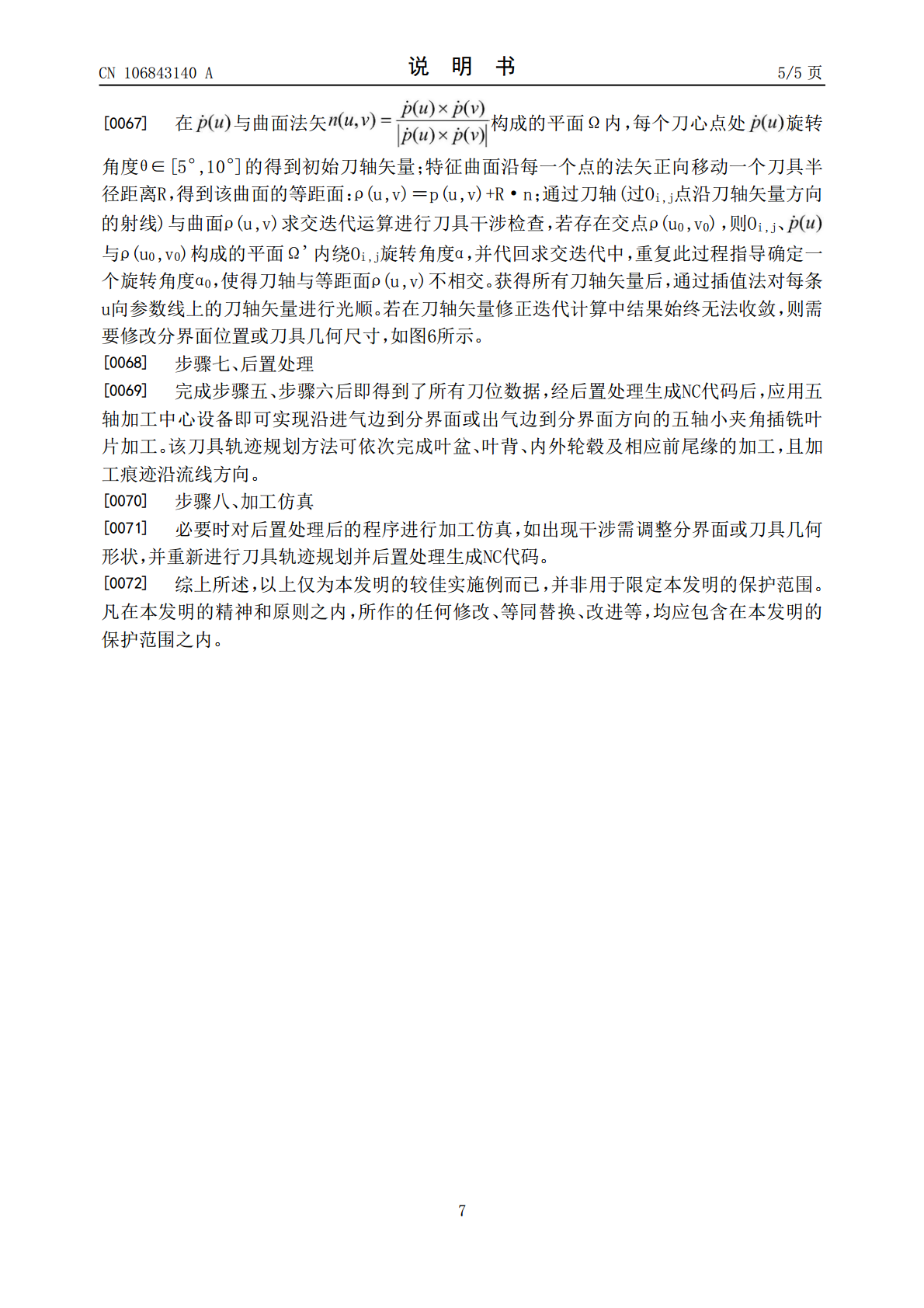

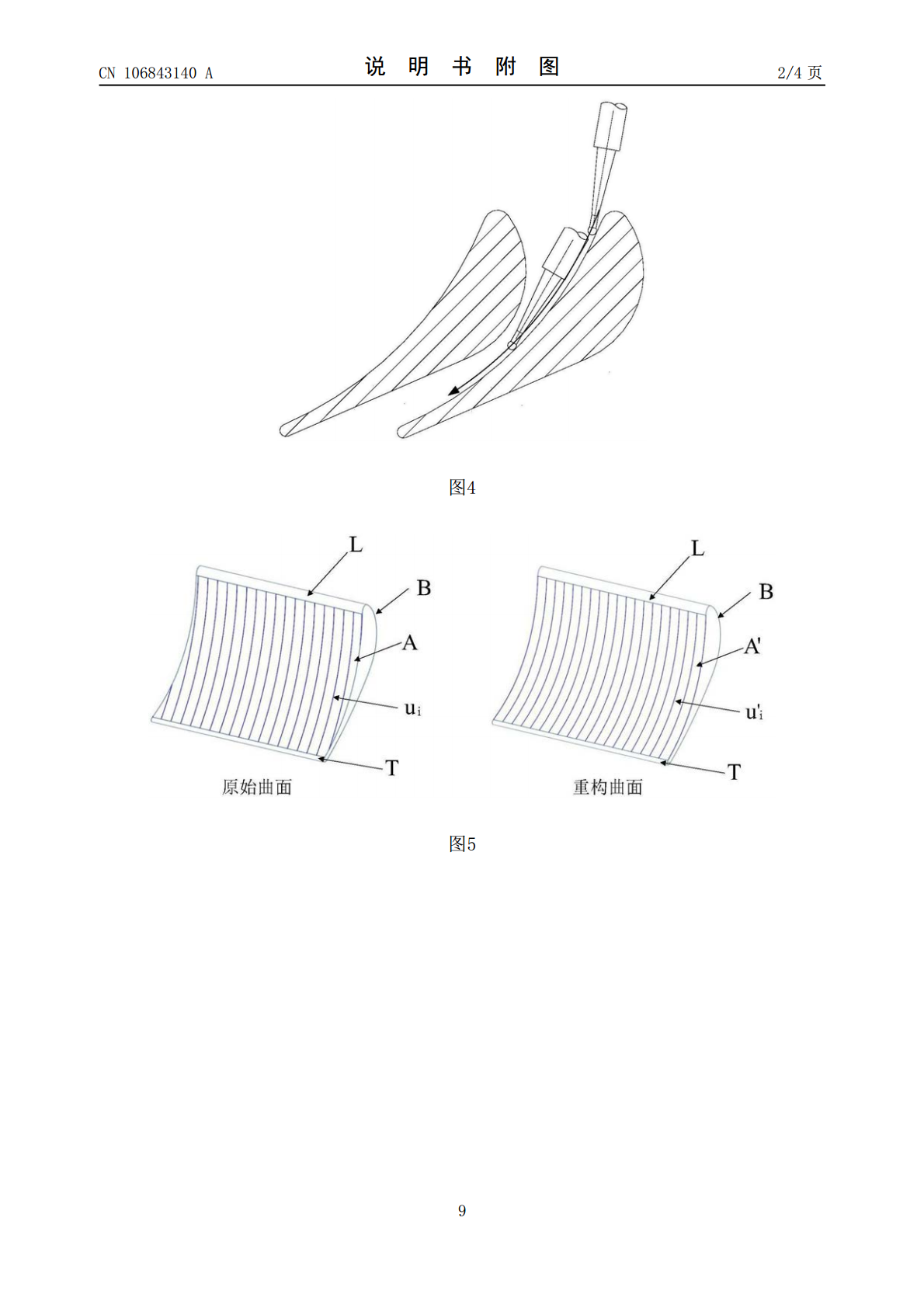

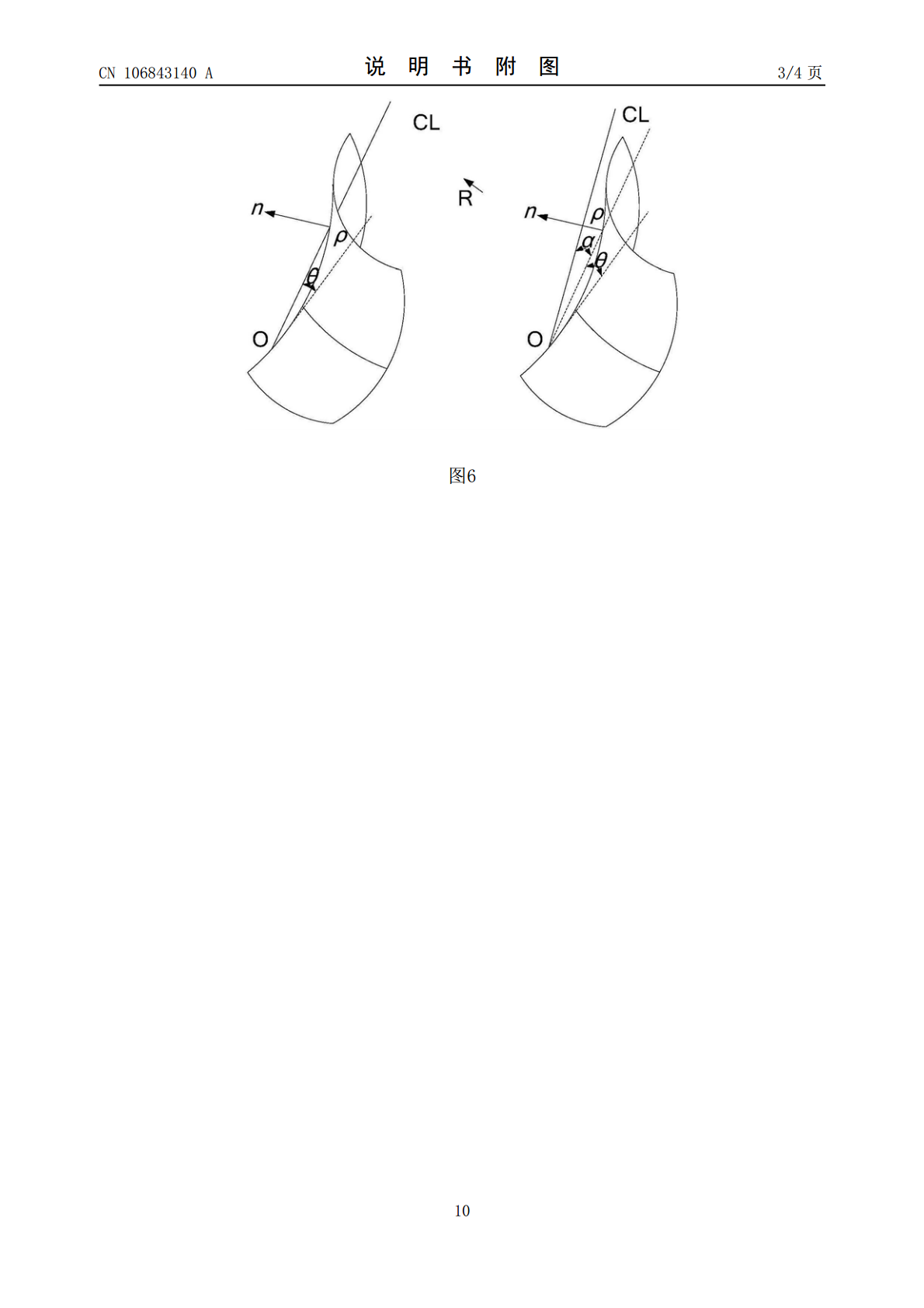

本发明公开了一种闭式叶轮的精加工刀具轨迹规划方法,包括以下步骤:步骤一、建立模型;步骤二、刀具选型;步骤三、分割加工区域;步骤四、重构叶型曲面;步骤五、计算刀心点;步骤六、计算刀轴矢量;步骤七、后置处理;本发明方法进行闭式叶轮的叶片精加工刀具轨迹规划,使精加工得到的刀痕沿流线方向,提高产品工作效率;另外采用小角度五轴插铣,大幅减少了刀具受径向分力导致的刀具变形,提高了叶片加工精度;可以使两端进刀加工产生的接刀痕更小。

闭式叶轮数控粗加工的刀具轨迹规划研究.docx

闭式叶轮数控粗加工的刀具轨迹规划研究摘要本文针对闭式叶轮数控粗加工的刀具轨迹规划进行了研究。首先介绍了闭式叶轮的结构和特点,然后分析了数控粗加工的刀具轨迹规划的目标和方法。接着,提出了一种基于插补法和等向量算法的刀具轨迹规划方法,并对其进行了详细的介绍。最后,通过实验验证了该方法的有效性和可行性。关键词:闭式叶轮;数控粗加工;刀具轨迹规划;插补法;等向量算法引言闭式叶轮是一种常用的流体机械,广泛应用于水泵、风机、涡轮机等领域。在闭式叶轮的加工过程中,如何规划刀具轨迹以提高加工效率和质量是一个关键的问题。数

闭式叶轮数控粗加工的刀具轨迹规划研究的任务书.docx

闭式叶轮数控粗加工的刀具轨迹规划研究的任务书任务书:一、任务的背景随着机械加工技术的发展,数控加工已经成为现代工业制造的主要方式。闭式叶轮是目前气体离心机等流体机械中广泛采用的一种叶轮结构,常用于各种空气压缩机、燃气轮机以及风力发电机等领域。对于闭式叶轮的制造加工,数控粗加工是其中重要的一环。然而,闭式叶轮的复杂结构和特殊性质,使其加工难度较大,传统的手工加工和半自动机床加工等方式已经不能满足其高精度、高效率、低成本等需求。因此,基于数控技术的闭式叶轮加工变得越来越重要。另外,对于闭式叶轮的数控加工,刀具

一种五轴电火花加工闭式叶轮轨迹规划方法.pdf

本发明公开了一种五轴电火花加工闭式叶轮轨迹规划方法,包括:获取闭式叶轮三维数字模型,依据三维模型分割加工区域,制定子午流道进气口区域与排气口区域的分割线,采用等间隙法求解电极成形面和利用共轭法的路径规划方法设计电极轨迹,解决了因在传统加工方法中使用的多轴铣削加工是闭式整体涡轮叶盘类零件,带来的刀具可达性等一系列问题,以及电化学加工在复杂型面成形加工的极间间隙控制存在难度,本方法能够提高电极的精度及电极路径轨迹的准确性。

闭式叶轮数控加工刀具路径规划的开题报告.docx

闭式叶轮数控加工刀具路径规划的开题报告一、选题背景随着现代工业的发展,品质和效率的追求已成为现代制造业的主题。而CNC技术的发展,极大地促进了现代工业的发展。近年来,随着计算机科学和机械制造技术的发展,数控机床在机械加工领域的应用越来越广泛。数控机床操作简便,加工效率高,而且能够产出高质量的加工零件。然而,如何生成高质量的刀具路径,是数控加工技术中不可或缺的部分。闭式叶轮在水泵、风机等领域的应用广泛,其加工的形状比较复杂,传统的手工数控编程难以满足要求。因此,如何实现闭式叶轮数控加工刀具路径规划,成为了数